美国油气管道完整性管理经验及启示

2018-05-09罗自治鹿栋梁陈维杰王永建杨德福

罗自治,杨 啸,鹿栋梁,陈维杰,王永建,杨德福

1.中海福陆重工有限公司 (广东 珠海 519055)

2.海洋石油工程股份有限公司 (天津 300452)

3.中国石油集团东方地球物理勘探有限责任公司 (河北 涿州 072750)

管道运输由于具有运量大、连续、迅速、成本低等优点承担油气集输的主要任务,被誉为能源血管、油气生命线。石油天然气作为工业原料及清洁能源被广泛应用于日常生活中各个方面,随着人们对油气资源应用的需求增加,承担油气输送任务的油气管道建设也急速增长。同时,大量油气管道事故的发生,造成石油天然气泄漏,泄漏物污染环境甚至造成爆炸,导致巨大经济损失甚至人员伤亡。如何让生命线处于受控状态成为安全线,最大限度减少油气管道事故的发生和尽可能地延长管道使用寿命,是管道管理者探索的课题。以美国为例,介绍其管道安全管理优秀方法经验以及所取得的成果,在此基础上对我国管道运营及管理提出建议。

1 管道完整性管理介绍

引起管道失效的原因包括管材腐蚀、材料老化、疲劳、自然灾害、管体机械损伤等,这些因素随着时空变化在不断地侵害着管道。为有效遏制管道事故,国内外对于管道失效事故均进行了大量的调查分析与研究[1-5]。管道完整性管理就是在国外管道事故频发的背景下催生的,由美国管道研究委员会首先提出,在国外已有成熟的研究及应用,是为了保持管道功能完好、结构无缺损而进行的有针对性的管理活动。

2016年3月实施的GB 32167—2015《油气管道完整性管理规范》对管道完整性管理给出了明确的定义。完整性管理是管道安全管理的一种有效模式,基于风险管理发展而来,是一种较先进的管道安全管理方法。对油气管道实施完整性管理,确保管道系统的完整性,是每个管道运营公司的首要目标。管道公司希望连续、安全可靠地提供服务,且不会对公众或环境造成不利影响。

2 管道完整性管理实施流程

美国科学家Richard D.Turley等人于2007年8月28日申请到一项关于油气管道完整性管理流程的专利[6]。该专利设计了一种降低油气管道风险和失效后果的方法,内容包括识别出对管道安全和环境有直接影响的管道泄漏,特别是识别出高后果区域;通过分析整合各种数据信息制定基本评价计划;建立减缓和预防管道事故发生的措施;在管道发生泄漏时准确定位一个或多个管段的紧急限流装置以减少油气泄漏量。该流程图如图1所示。

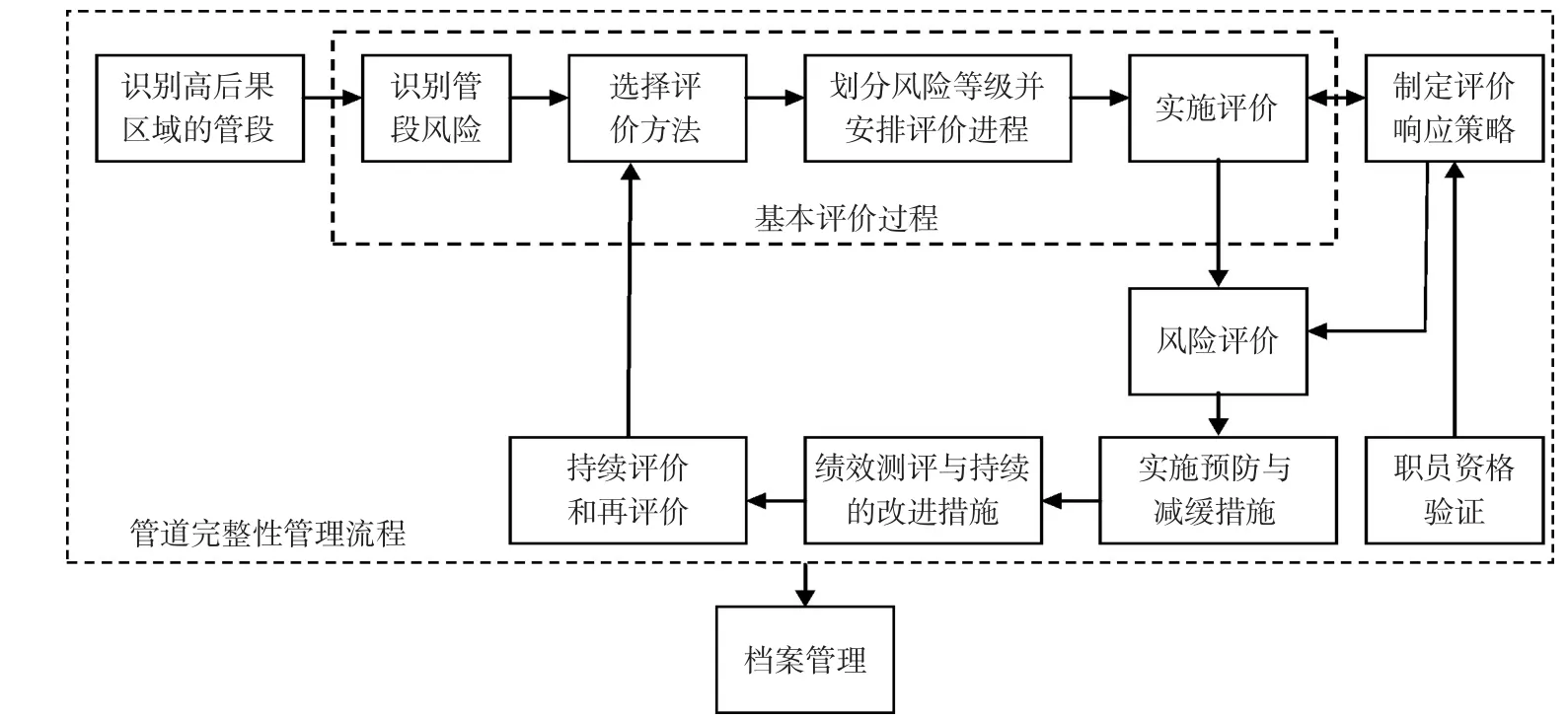

美国石油学会在2001年11月发布了标准API STANDARD 1160—2001《Managing System Integrity for Hazardous Liquid Pipelines》(有害液体管道系统的完整性管理),并在其后的几年对标准内容进行修正,其最新版本的标准(现已改为推荐标准REC⁃OMMENDED PRACTICE 1160,2013年9月发布第2版,含勘误)提出有害液体管道系统完整性管理的过程,如图2所示[7]。

图1 美国专利文献报道的管道完整性管理流程

图2 API RP 1160—2013有害液体管道系统完整性管理流程

美国机械工程师协会(ASME)于2002年7月发布 ASME B31.8S—2001《Managing Integrity System Of Gas Pipeline》(输气管道完整性管理),此标准是对 ASME B31.8《Gas Transmission and Distribution Piping System》(天然气输气管道与配气管道系统)的补充,其目的是为管道系统的完整性及完整性管理提供一个科学、系统、广泛、完整的方法。此标准在其后的多年进行了修正与内容增减,其最新版本发布于2016年,标准中提出的输气管道系统完整性管理流程如图3所示[8]。

从流程图可以看出,专利及标准针对管道系统、危险液体输送管道、输气管道和完整性管理的流程进行了论述,有异同点,但最终目的是为了识别、评价并减缓或消除管道本体风险,确保管道处于完整性状态并安全运行,并且所有的步骤和工作是闭式循环,遵循戴明循环(PDCA)。

3 美国管道完整性管理实施经验

美国国内拥有密集的油气输送管网,管道完整性管理实施比较成熟。据公开资料显示,美国油气管道(含危险液体、天然气长输及集输管道)长度超过260×104km。

图3 ASME B31.8S—2016输气管道系统完整性管理流程

美国石油管道协会(AOPL)2016年8月发布的一份报告显示[9],美国液体输送管道约334 422 km,原油输送管道约116 581 km。仅2014年通过管道输送原油及其他石油产品达到22.194×108t(162亿桶),因各种事故或其他原因导致输送损失量仅十万分之一。如此小的损失量得益于其较好的管道完整性管理实施。

3.1 美国管道事故原因分析

美国管道和危险材料安全管理局(PHMSA)对美国历年的管道安全事故进行了统计分析。PHM⁃SA将管道重大事故定义为:①有人员受伤需要住院治疗或者死亡的;②损失达50 000美元或者更多;③高浓度挥发性液体泄漏量达0.68 t/km或者更多;④液体泄漏引起火灾或爆炸的。符合以上任意之一的或者更多的情况即定义为重大管道事故。PHMSA在2008年11月曾发表报告[10],对美国1988—2008年20年间的管道事故原因进行分析统计,具体原因分析如下:第三方破坏占管道事故原因26%,其他原因占比22.9%,腐蚀占比18%,材料失效占比15.4%,自然灾害占比8.5%,人为误操作占比5.3%,其他外力损伤占3.9%。

对1996—2015年近20年区间统计,发生管道事故11 208起,事故导致360人死亡,1 376人不同程度受伤,经济损失累积达68.6亿美元。以2011—2015年为例,管道事故具体原因分析如下:设备故障占管道事故原因的44%,腐蚀占比21%,人为误操作占比14%,材料失效占比7%,自然灾害占比6%,其他原因占比6%,第三方破坏占2%。。

1998—2008年20年期间,美国管道事故原因总体上排首位的是第三方破坏,占26%,人为的施工、开挖工作较多是管道事故主要因素;排在二、三位的分别是其他原因和管道腐蚀,分别占到了22.9%和18%,引起管道事故的材料失效原因也不容忽视,占到了15.4%。

由美国近5年管道事故原因分析结果可以看出,管道事故原因排在首位的为设备故障,占44%,比例很高。排在二、三位的是腐蚀及人为误操作,分别占21%和14%。

对比1998—2008年与2011—2015年美国管道事故原因分析发现,腐蚀原因是管道事故的主要诱因之一,占比一直居高不下;近5年管道事故原因第三方破坏直线下降,已经成为管道事故原因占比最小的因素,同时材料失效原因引起管道事故占比下降明显。

3.2 实施管道完整性管理的投入与成效

美国有专门的管道相关的科研团队和机构,每年投入大量科研经费,科研涉及内容涵盖管道材料、管道检测、管道监测以及管道剩余寿命、剩余强度及管道安全评价等各个方面。同时管道安全事故的发生促使美国相关法律法规、规章制度及标准的颁布实施以及各种管道工程手册的形成,这些完善的法律法规及制度、技术文件支持体系为实施管道完整性管理打下坚实基础。

文中专利及标准设计的管道完整性管理流程显示,管道运营商需要对管道进行持续的检测与安全评估,以及不断地采取维护与减缓措施确保管道安全。美国管道运营商仅在2014年投入22亿美元用于管道检测、安全评估以及管道维护,仅危险液体管道通过使用在线检测工具智能内检测器对管道检测超1 635次,检测管道约7 514 km,管道运营商使用其检测管道凹坑变形约45 876 km,用于检测管道腐蚀约45 229km,用于检测管道裂纹约27 159 km,以及用于检测其他管道异常约14 804 km[9]。

科研投入以及管道运营商对管道实施管道完整性管理,美国油气管道安全取得了比较明显的成效。首先,自1999年以来,公共场所每年发生管道事故数量急剧下降,管道事故可能对人或者周围环境的潜在影响下降了52%。这两种数据急剧下降原因得益于美国管道与危险品管理局对管道完整性管理方法的推广与应用。

在过去5年中,美国重大管道事故数量明显减少。泄漏量平均大于42 t/km的管道事故数量从2011年到2015年下降了32%。自2011年至2016年,泄漏量平均大于4 t/km的管道事故数量下降了12%。大多数管道事故泄漏量较小,近三分之二的管道事故泄漏量是0.68 t/km或更少。在2015年,44%的管道事故泄漏量为0.136 t/km或更小,65%的管道事故泄漏量是0.68 t/km或更小。管道事故泄漏量大于等于6.8 t/km的管道事故数量仅占2015年管道事故数量总和的17%,68 t/km以上泄漏量的管道事故占5%。

其次,腐蚀原因造成的管道事故可能对人或者周围环境的潜在影响下降了68%;管道运营商利用高精度智能检测器采用漏磁技术检测管道的变形、腐蚀、金属损失,从而为管道的安全评估提供比较可靠的检测数据,为管道安全运营以及采取维护减缓措施提供依据。

4 建议

截至目前,我国油气集输管道和长输管道总长度已接近60×104km。山东青岛“11.22”输油管道爆燃,台湾高雄“7.31”燃气管道爆炸事故给企业和社会带来严重后果,也引起了人们广泛的反思。如何预防事故,如何通过法律法规、技术标准规范进行管道管理等问题成为必须解决的难题,如何既安全又经济地确保油气管道安全运营是管道运营商亟需解决的问题。结合美国油气管道完整性管理经验及取得成效及国内管道技术发展情况,提出以下几点建议:

1)加强相应法律、法规以及技术标准库的建立。目前国内相关法律法规还不够完善,应建立符合中国国情的油气输送管道安全相关法律法规体系,使管道运营商在管道完整性管理实施上有法可依。

2)加强涉及油气管道相关安全技术的研究。加强管道本体及防护层监测、检测及修复技术,涉及到管道内/外检测、管道施工无损检测、介质泄漏与地质灾害监测等方面,提高管道检测及监测能力与水平,实现关键技术国产化,为管道安全运行提供精确评估数据。

3)建立管道动态运行管理数据库、事故案例库,为管道在维修、完整性评价、管道剩余寿命评估等方面提供必要的数据依据,发达国家通过立法要求管道公司开展管道完整性管理以提升管道安全已成为通行做法。

4)加强油气管道安全预警技术开发及应用,尤其在管道重点高后果区复合多种预警技术实现管道安全的加强防御,针对不同管道环境条件选择合适的技术应用。

5)加强管道安全管理宣传。管道事故第三方破坏绝大部分是在第三方不知情的情况下对管道占压、开挖破坏,以及进行建筑施工时对管道产生破坏。充分利用大数据及物联网技术,加强管道安全管理宣传,加强管道公众警示。

参考文献:

[1]胡灯明,骆 晖.国内外天然气管道事故分析[J].石油工业技术监督,2009,25(9):8-12.

[2]刘 杨,贾冯睿,段常贵,等.城市埋地钢质燃气管道事故树的研究[J].煤气与热力,2009,29(7):35-38.

[3]虎继远,刘中兰,徐 杰.燃气管道泄漏事故成因及防范对策[J].煤气与热力,2009,29(11):23-26.

[4]姚 宏,刘 荣.埋地燃气管道失效分析的研究[J].贵州工业大学学报(自然科学版),2005,34(3):121-124.

[5]唐秀岐.输油管道泄漏事故分析[J].石油规划设计,2001,12(5):41-44.

[6]TURLEY Richard.Pipeline integrity management process[P].US:7263465 B2,2008-08-28.

[7]American Petroleum Institute.Managing System Integrity for Hazardous Liquid Pipelines:API RP 1160[S].New York:API Publishing Services,2013.

[8]American Society of Mechanical Engineers.8S Managing Sys⁃tem Integrity of Gas Pipeline:ASME B31—2016[S].New York:ASME,2016.

[9]ANDREW J.Black,David Murk,API-AOPL Annual Liquids Pipeline Safety Excellence Performance Report&Strategic Plan[R],Association of Oil Pipe Lines(AOPL),2016.

[10]RAYMOND R.Fessler.Pipeline Corrosion.Final Report[R].U.S.Department of Transportation Pipeline and Hazardous Materials Safety Administration Office of Pipeline Safety,2008.