浅析复杂地质地段抗滑桩开挖方法及外观质量控制措施

2018-05-09徐强

徐 强

(中铁上海工程局集团华海工程有限公司, 上海 201101)

随着我国经济的飞速发展,为完善铁路路网布局及改善居民出行交通,根据国家“十三五”规划,我国在高速铁路的建设力度及规模上将更加加大。

为此,国家铁路建设将逐渐从经济发达地区向中西部地区延伸,中西部地区铁路建设过程中将面临高填深挖路基,一般来说深挖路堑较多采取抗滑桩防护措施。传统上抗滑桩施工采取人工挖孔桩或爆破开挖施工,并且简单地采用宝丽板作为抗滑桩模板。传统施工方法比较单一,工人在狭小空间作业时间相对较长,安全风险增大,另外宝丽板弹性模量较小,抗滑桩外观质量控制难度大。

因此,为有效提高抗滑桩开挖进度及外观质量,本文针对复杂地质地段创新地采用旋挖桩引孔+岩石膨胀剂组合开挖方法及木胶板模板+护壁粉刷综合措施,有效提高了抗滑桩开挖速度及保证了抗滑桩外观质量。

1 工程概况

昌赣客运专线CGZQ-5标位于江西省吉安市位于吉安市境内,标段里程范围为:DK137+562.71~DK178+754.52,线路全长41.033 km,设计速度350 km/h。本合同段DK178+048.875~DK178+151.125段路基右侧边坡最大高度约20 m,一级边坡采用锚杆框架梁防护,二级边坡采用拱形骨架防护,路基典型断面防护型式详见图1。

图1 路基典型断面防护型式

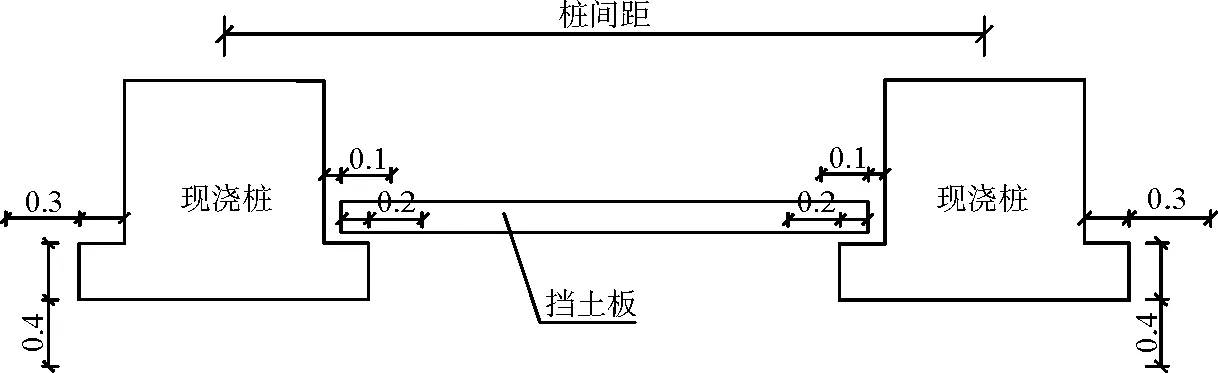

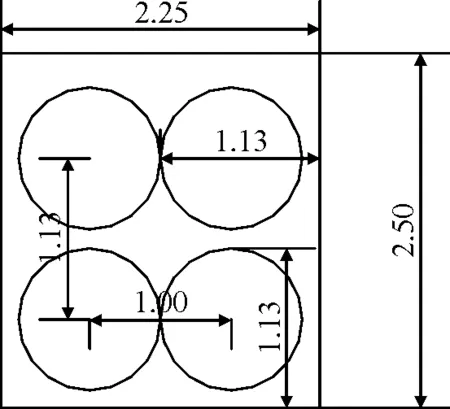

该段抗滑桩21根,尺寸为2.25 m×2.5 m,桩长16~17 m。抗滑桩断面大样及抗滑桩平面布置分别详见图2、图3。

图2 抗滑桩断面

图3 抗滑桩平面布置

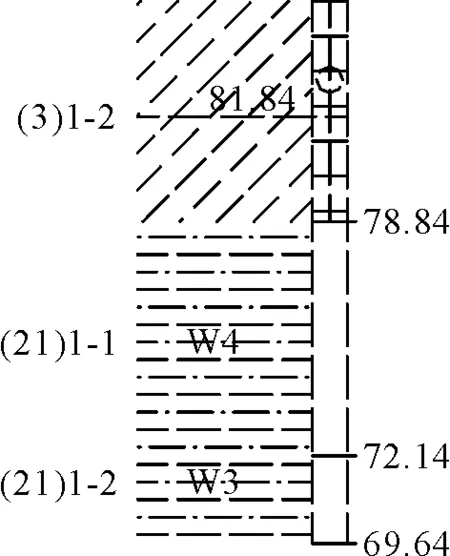

2 工程地质

路基开挖范围内分布有(2)2-1淤泥、(2)2-3淤泥质黏土、(2)3-2粉质黏土、(3)1-2粉质黏土、(21)1-1泥质砂岩、(21)1-2泥质砂岩、(21)1-3泥质砂岩,局部夹砂质黏土层,渗水严重。地下水主要为第四系松散浅层孔隙潜水类型和深部松散岩类孔隙承压水。抗滑桩开挖范围内地质断面图详见图4。

图4 抗滑桩开挖范围内地质断面

3 抗滑桩施工

3.1 抗滑桩施工流程

抗滑桩施工工艺流程如下:测量放样(外放5 cm)→锁口开挖、浇筑→旋挖桩引孔至桩底→桩孔土方回填→人工开挖第一节桩孔土方(每节1 m)→安装护壁钢筋、支护、浇筑→安装摇头扒杆、吊桶、通风机、软梯、照明灯、水泵等→依次往下循环开挖到底(开挖至泥质砂岩层开始采用岩石膨胀剂)→孔底地质核查及验收→护壁内侧粉刷2 cm砂浆、检查垂直度及平整度→铺设1 cm木胶板→钢筋笼孔内安装→声测管安装→混凝土串筒安装→桩身混凝土浇筑→成品检测→护壁开挖→挂板施工。

3.2 抗滑桩施工工艺

路基开挖至抗滑桩桩顶标高后,根据设计位置进行测量放样,确定桩位置及锁口尺寸。为减小相邻桩施工的影响,抗滑桩必须按照跳桩间隔施工。抗滑桩施工完成后,挖除路堑土石方,将抗滑桩护壁剥离,进行挂板施工。

(1)抗滑桩测量放样完成后,进行桩体锁口施工,锁口采用30 cm厚的钢筋混凝土浇筑,锁口高出地面30 cm,防止施工过程中石块掉入孔内,造成人员伤害。锁口施工详见图5。

图5 锁口施工

(2)抗滑桩需要跳桩施工且开挖速度慢,因此开挖是制约抗滑桩施工进度的关键工序。

开挖至(21)1-1泥质砂岩层时,开挖进度明显缓慢,每日平均开挖进尺仅0.3 m。为解决抗滑桩施工进度缓慢问题,对该段软岩地带采用旋挖钻引孔至设计桩底标高,每根抗滑桩内钻4根直径1 m的孔,至设计标高后机械回填,回填完成后再进行人工开挖(图6~图8)。采用旋挖钻引孔后每日平均开挖进度达0.6 m。

因夹砂质黏土,渗水严重并且工期紧迫,为此后期采用旋挖桩引孔+岩石膨胀剂预裂组合开挖,每天平均开挖进尺达1.2 m,有效地加快了开挖进度。

图6 旋挖钻干孔作业孔位布置(单位:m)

图7 旋挖桩引孔

图8 桩板墙人工开挖

岩石膨胀剂欲裂原理在于自身膨胀反应,产生以孔为中心向四周孔壁作用的压应力。在自由面的作用下压应力转化为剪切和拉应力,使岩石胀裂、产生裂缝,具有安全、无噪音、无震动、无飞石、无粉尘,无污染,不影响周边环境等优点[1]。

岩石膨胀剂设置间距20~30 cm,钻孔深度50 cm。首先按照岩石膨胀剂重量比45 %~60 %的水倒入容器中,然后加入岩石膨胀剂,用人工戴橡胶手套搅拌成具有流动性的均匀浆体。填孔之前必须将孔清理干净,不得有水和杂物。充填作业采用直接灌入孔内,灌孔必须密实。

(3)抗滑桩挖至设计标高经验收合格后,开始外露面护壁处理,先用2 cm砂浆将护壁内侧粉刷找平,确保基面平整(图9、图10)。

(4)为确保外露面光滑平整,在粉刷好的平整基面上铺设1 cm厚的木胶板,将木胶板光面向孔内,与混凝土面接触,以保证桩体外露面光滑(图11)。

(5)钢筋按照设计图纸在钢筋加工场内下料加工,将半成品运至现场,在孔内进行绑扎,由于抗滑桩桩径较大,需预埋声测管(图12)。

图9 护壁粉刷

图10 护壁粉刷后效果

图11 护壁平整基面上铺设1cm厚木胶板

图12 钢筋及声测管安装

(6)钢筋绑扎完成并验收合格后浇筑抗滑桩混凝土,C35混凝土采用串筒浇筑,串筒底距离混凝土面1~2 m,为确保桩体质量,浇筑过程中工人需下入孔内振捣(图13)。

(7)抗滑桩混凝土强度满足设计要求后将剩余路堑土石方开挖完,清理桩基土及凿除护壁,将预制好的板安装至两桩之间,安装完成后在板背后回填反滤砂砾石。

4 现场应用效果及成本分析

4.1 现场应用效果

采用上述施工方法,有效地加快了施工进度,成孔后混凝土浇筑过程中加强振捣。抗滑桩护壁凿除后效果图详见图14、图15。

图13 串筒浇筑

图14 抗滑桩护壁凿除后

图15 抗滑桩挂板后效果

成桩后经第三方超声波检测,每根抗滑桩桩身完整性较好,均为Ⅰ类桩。抗滑桩桩身施工质量超声波检查图见图16、图17。

4.2 成本分析

采用旋挖桩引孔+岩石膨胀剂组合开挖方法及木胶板模板+护壁粉刷综合措施,在复杂地质地段运用取得良好的经济效益,本文仅分析开挖方式引起的经济对比(表1)。

图16 抗滑桩3#超声波桩身检测波形

图17 抗滑桩5#超声波桩身检测波形

表1 经济分析对比 元

5 结 论

(1)采用旋挖桩引孔+岩石膨胀剂组合开挖方法及木胶板模板+护壁粉刷综合措施,开挖功效高,机械化程度提高,安全风险相对较小,质量控制难度降低,做到内实外美,同时经济效益显著。

(2)抗滑桩木胶板模板+护壁粉刷2 cm施工措施使桩身垂直度、平整度得到很好地控制,减少了后期修补的费用。

(3)旋挖桩引孔+岩石膨胀剂组合施工方法具有无污染、耗能低、影响小的特点,有利于节能减排及体现绿色施工理念。

(4)抗滑桩施工需结合现场施工情况,采用不同的方法或组合,综合考虑。

[1] 李琳, 王海亮, 周宜, 等.城市地铁风井金属膨胀剂开挖和爆破开挖技术对比[J].隧道建设,2015.