火电机组SCR烟气脱硝喷氨优化模拟及试验验证

2018-05-09金玉群尹国明

金玉群,尹国明

(1.国家电投集团江西电力有限公司贵溪发电厂,江西 贵溪 335400;2.国网江西省电力有限公司电力科学研究院,江西 南昌 330096)

0 引言

在大型燃煤电厂烟气脱硝技术中,选择性催化还原(SCR)技术是国际上应用最多、最成熟的技术,约占整个市场份额)90%[1]。其原理是利用氨气(NH3)和催化剂,在适合的温度区间将氮氧化物(NOx)还原为氮气N2。该法的特点是:由于使用了催化剂,故反应温度较低;净化率高;工艺设备紧凑,运行可靠。SCR烟气脱硝技术在实际的生产运行中,反应器内的还原剂的浓度分布情况和气流分布对脱硝效果有直接影响,随运行时间延长,当脱硝装置流场不均、催化剂化学寿命下降、积灰严重时,必然导致整个脱硝系统的脱硝效率下降,为保证排放浓度达标,“多喷氨”是最常见的调节手段,“氨逃逸”几乎在全国所有电厂“正在发生”或“即将发生”[2]。

某厂燃煤发电机组烟气脱硝工程,采用选择性触媒脱硝法(SCR),布置双烟道双反应器,采用2+1催化剂层(1层备用),采用液氨作为还原剂,脱硝率不低于80%(NOX为标准状态,6%含氧量,干基)。脱硝系统按双烟道双SCR反应器形式设计,其中单个SCR反应器尺寸为13 950 mm(L)×11 200 mm(W)×19 080 mm(H),按锅炉在50%BMCR工况下烟气量的要求设计单个SCR反应器尺寸,其主要设计参数见表1。

表1 SCR脱硝系统的主要设计参数

1 SCR喷氨优化及数值模拟

1.1 模型建立及边界条件设置

数值模拟假设条件如下:假设热烟气为不可压缩的牛顿流体,假设烟气在模型入口处分布是均匀的,采用多孔介质来模拟反应器的催化剂层,同时,由于实验在常温下进行,因此不考虑实验中的化学反应(NH3与NOX),上述假设都是为了模拟计算的方便。根据假设选取了广泛用于计算高湍流雷诺数及远离壁面的流体流动的标准k-Epsilon模型[3],将烟气入口边界条件设定为速度入口形式,且按比例设定入口处烟气的组分。在喷氨格栅处边界条件设定为速度入口形式,并根据实际的氨气/空气混合比例,设定其组分比例[4],边界条件详情如表2。

表2 SCR边界条件

采用标准偏差系数CV作为SCR系统的设计性能的量化标准,SCR反应器内各截面处速度或浓度的标准偏差占该截面速度或浓度平均值的百分量即为标准偏差系数CV[5],它的计算式如(1)、(2)所示:

对SCR系统在BMCR工况下的流场进行一系列数值模拟,以此观察NH3与热烟气的混合均匀度及烟气速度分布,通过数据分析,为系统设计优化提供依据。影响SCR浓度及速度均匀性的因素有:混合器的结构角度、导流板的位置及角度、各喷氨口喷氨量的分配等[6]。可对导流装置、混合器对应的角度、导流板的高度等进行模拟优化,根据模拟结果得到最佳的设计参数和安装角度、位置等指导设计。本文在总喷氨量不变的前提,对各喷氨口的喷氨量分配进行优化。

1.2 喷氨量优化方案

喷氨格栅之前,烟气的分布情况已经很不均匀,同时烟气的流动速度、烟气和NH3的混合比例共同决定着NH3的流量,因此,想要使烟气和NH3在喷氨格栅之后混合均匀,需要调节喷氨格栅中各喷氨嘴的喷氨量。喷嘴喷氨总量保持不变,将喷氨格栅前的上下两排喷氨口分别设定为A排、B排,将A排喷氨量和B排的喷氨量依次进行调节。优化设计的目的是提高脱硝效率、降低NH3的消耗量及NH3的逃逸率,因此选择优化方案的原则:NH3浓度场的标准偏差系数在SCR装置的第一层催化剂入口处能够较小,而且速度场的标准偏差系数CV≤15%,必须满足设计要求的范围。

图1 标准偏差系数随A喷氨量的变化

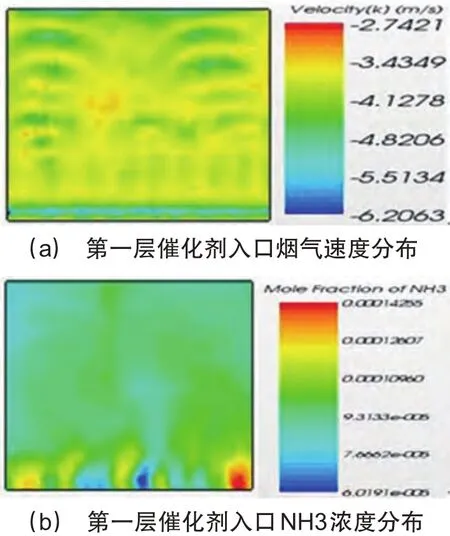

图2 优化后第一层催化剂入口流场和浓度场

在BMCR工况下,将A排和B排的喷氨量进行调节,通过大量的数值模拟后,得到图1所示的结果。结果表明,将A排喷嘴的喷氨量调节为原来喷氨量的55%,B排喷嘴的喷氨量调节为原来喷氨量的45%,模拟结果显示相对最优。

在喷氨量优化后的BMCR工况下,从图2可以看出,第一层催化剂入口处的NH3浓度分布比较均匀,与优化之前相比,浓度分布情况明显得到改善,NH3浓度分布偏差系数CV值降到8.7%,与原来的14.9%相比,其均匀程度得到很大提高,同时烟气速度的标准偏差系数的CV值为8.2%,比优化前稍有提高,优化得出的两个结果都满足设计要求。

1.3 喷氨均匀性采样优化

当前SCR装置的采样主要分布在脱硝设施出口烟道上,无法对氮氧化物和烟气流速监测实现全覆盖。本机组加装脱硝设施全断面均匀性采样装置,在每个催化剂模块中心位置安装一个取样管道,根据需要随时监测该催化剂模块下方的氮氧化物浓度和烟气流速,可全面掌握SCR反应器全断面脱硝效率,从而实时评估运行中每个催化剂模块的脱硝效率。有效监测脱硝反应器的脱硝反应效率和烟气流速,通过喷氨量调整提高脱硝效率,减少氨逃逸量,减少催化剂层和空预器堵塞,确保机组的安全稳定经济运行。采样装置优化布置示意图见图3。全断面均匀性采样装置实体外观图见图4。

图3 喷氨全断面均匀性采样装置布置示意图

图4 喷氨全断面均匀性采样装置实体外观图

2 模拟优化试验验证

按照保持总喷氨量不变的情况下,依次改变A排与B排的喷氨量的优化方案,在该火电机组进行优化试验验证,常用工况下试验结果如表3

表3 常用工况下性能试验结果

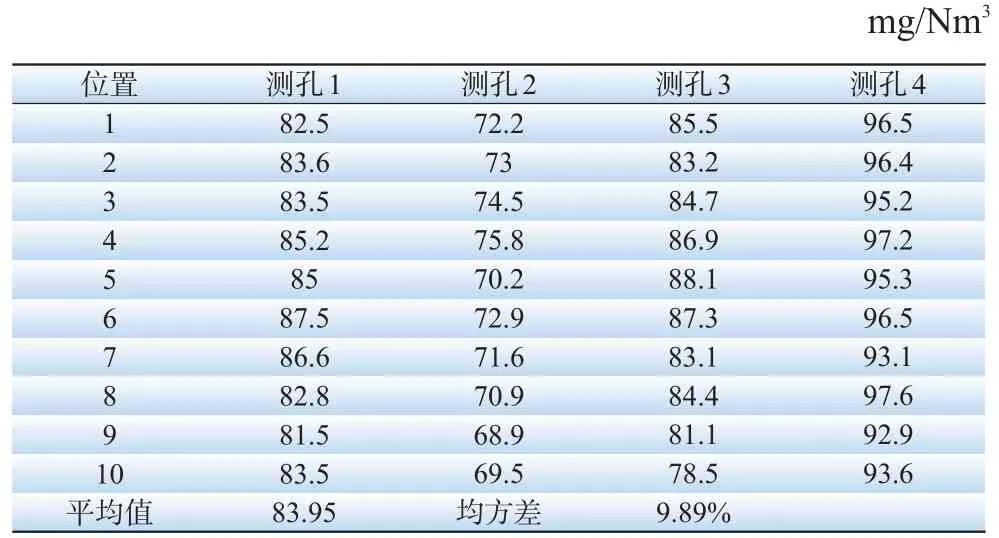

为验证喷氨优化调整效果,在燃烧常用煤种工况下,以工况1作为未调整喷氨门之前的A侧实测出口NOX浓度分布见表4;对应喷氨优化调整后的SCR系统A侧出口NOX分布见表5。在喷氨优化调整前的工况1下,SCR系统A侧对应的出口NOX平均值为87.7 mg/Nm3,其偏差为16.86%,浓度分布非常不均,导致在控制喷氨总门而喷氨小门不做调整情况下,氨耗量大,氨逃逸率高,SCR脱硝效率不高的情况。在喷氨优化调整后的工况2下,SCR系统A侧对应的出口NOX平均值为83.95 mg/Nm3,其偏差为9.89%,浓度分布达到良好(<10%)的要求,与工况1比较,氨耗量由工况1的137.5 kg/h减小为调整后工况2的135.9 kg/h,氨逃逸率由工况1的3.92 ppm下降为2.93 ppm,SCR脱硝效率由工况1的80.4%提高为调整后工况2的81.58%。

表4 工况1对应SCR系统A侧出口NOX浓度分布

表5 工况2对应SCR系统A侧出口NOX浓度分布

3 结语

通过机组SCR喷氨优化运行模拟及试验验证,得出如下结论:

1)数值模拟的结果和实际运行情况相符性好,选择建立的数学模型合理有效,为SCR系统脱硝性能的优化提供分析支持。

2)喷氨分配数值模拟优化结果表明,保持总的喷氨量不变的前提下,将A排喷嘴的喷氨量调节为原来喷氨量的55%,B排喷嘴的喷氨量调节为原来喷氨量的45%,模拟结果显示相对最优。优化后浓度分布情况明显得到改善,氨气浓度分布偏差系数CV由原来的14.9%降到8.7%。

3)性能试验表明,氨气与烟气的混合效果受喷嘴喷氨量比例的影响较大,保持总的喷氨量不变的前提下,通过调整各个喷氨嘴的喷氨比例,使SCR装置脱硝效率得到改善,氨逃逸率可降至3 ppm以下。

参考文献:

[1]中国电力企业联合会 2012年全国电力工业运行简况[N].中国电力报,2013-1-19(1).

[2]王书肖,于超,郝吉明.电厂NOX控制政策与技术[N].环境工程学报,2011-6-5(6).

[3]林建忠,阮晓东.流体力学[M].北京:高等教育出版社,2013.

[4]赵建忠,李宝.SCR脱硝反应塔流场数值模拟研究[J].应用能源技术,2014,(4)∶11-14.

[5]余廷芳,朱洪震,彭春华.NSGA-II算法在锅炉燃烧多目标优化中的应用[J].南昌大学学报(工科版),2013,351)∶58-61.

[6]杨国诗.火电燃煤锅炉NOX生成机理与燃烧优化技术的研究[J].淮南师范学院学报,2011,13(3)∶19-21.