纳米二氧化钛及其被覆聚丙烯酸酯分散液的研究

2018-05-08

东华大学纺织学院, 上海 201620

纳米二氧化钛因具有粒径小、表面能大、白度高、遮盖力强、防紫外线功能及光催化性能等优点,广泛应用于涂料、医用、化妆品、塑料、光能转化、环境保护等方面[1-2]。但同时,纳米二氧化钛也因其粒径小、比表面积大而极易团聚。所以,解决纳米二氧化钛的团聚问题是研究难点。近年来,为了防止无机纳米粒子发生团聚,有人对无机纳米粒子表面进行处理,然后加入有机物,其在无机纳米粒子表面发生聚合反应,生成有机聚合物并包覆在无机纳米粒子表面,形成有机聚合物包覆无机纳米粒子且呈核-壳结构的复合粒子,它集合了有机聚合物和无机纳米粒子的优异性能[3-5]。高分子乳液聚合法是一种比较环保的复合方法,它通过机械搅拌使无机纳米粒子分散在水溶液中,有机单体吸附在无机纳米粒子表面发生聚合反应[6-7]。本文即应用这种方法,将丙烯酸、丙烯酸丁酯、甲基丙烯酸甲酯三单体在制得的纳米二氧化钛溶胶粒子表面引发反应,调整丙烯酸、丙烯酸丁酯、甲基丙烯酸甲酯的比例,得到玻璃化温度合适的壳层,形成稳定的纳米二氧化钛被覆聚丙烯酸酯分散液[8];然后,利用此分散液涂覆非织造布,以增加非织造布中的黏结点,改善非织造布的拉伸强力。

1 试验部分

1.1 主要试剂原料

去离子水;无水乙醇;冰乙酸、碳酸钠、过硫酸钾、十二烷基苯磺酸钠,均为分析纯;丙烯酸、丙烯酸丁酯、甲基丙烯酸甲酯、钛酸四丁酯,均为化学纯。

1.2 溶胶凝胶法制备纳米二氧化钛溶胶

取14 mL钛酸四丁酯、25 mL无水乙醇、5 mL冰乙酸混合,搅拌均匀,制得A溶液;取50 mL去离子水、1.5 g十二烷基苯磺酸钠、5 mL冰乙酸混合,搅拌均匀,制得B溶液。将A溶液缓慢滴加到B溶液中并匀速搅拌,2.0 h后滴加完毕,继续搅拌1.0 h,制得白色的纳米二氧化钛溶胶(简称“溶胶”)。

1.3 纳米二氧化钛被覆聚丙烯酸酯分散液的制备

用碳酸钠(1 mol/L)将溶胶的pH值调整到一定的值。将三种单体即丙烯酸(质量分数为5.0%)、丙烯酸丁酯(质量分数为55.0%)、甲基丙烯酸甲酯(质量分数为40.0%)混合均匀,得到单体混合液。将1/3单体混合液滴加到溶胶(其相对于单体混合液的质量分数,简称“溶胶质量分数”,分别为0.0%、 5.0%、 10.0%、 15.0%、 20.0%、 25.0%)中,搅拌10 min后转入250 mL四颈烧瓶,持续搅拌得到溶胶单体混合液,调整其pH值在一定范围内(分别为3.5、 5.0、 6.0、 7.0、 8.0、 9.0、 10.0)。四颈烧瓶上装有回流冷凝器、温度计。当溶胶单体混合液达到一定反应温度(分别为70、 75、 80 ℃)时,慢慢加入剩余的2/3单体混合液和过硫酸钾(其相对于单体混合液的质量分数为1.0%),2.0 h后滴加完毕,并继续保温4.0 h,即反应时间共6.0 h(整个聚合反应过程在氮气保护下完成,且其间对混合液要一直进行机械搅拌);保温结束,调整聚合反应生成的聚合物溶液的pH值至8.0~9.0,得到纳米二氧化钛被覆聚丙烯酸酯分散液(简称“分散液”)。本研究共制备了112组分散液。

1.4 溶胶粒径分析

取适量溶胶样品,加入去离子水,将样品浓度稀释至1‰~3‰(质量分数),采用激光粒度分析仪测定其粒径大小及分布。

1.5 分散液透射电镜分析

将分散液进行离心处理后取其沉淀物,并用去离子水稀释1 000倍再分散,完成后取少量滴于铜网上,待其接近晾干时,用质量分数为1.5%的磷钨酸染色,自然晾干后在透射电镜下观察。

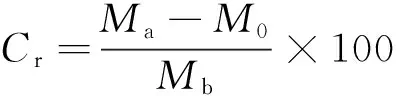

1.6 转化率的测定

在制备各组分散液的过程中,待2/3单体混合液滴加完毕(所用反应时间2.0 h),于保温阶段每隔一段时间(分别取反应时间为2.5、 3.0、 4.0、 6.0 h),取2 mL分散液均匀滴加于表面皿(其质量已称取)中并准确称取其质量,然后放入65 ℃烘箱中烘干至恒定质量。计算转化率C:

(1)

式中:M0——表面皿的质量,g;

M1——分散液和表面皿的质量,g;

M2——烘干后分散液中不挥发物质和表面皿的质量,g;

D1——分散液中不挥发性物质的质量分数,%;

D2——分散液中单体的质量分数,%。

1.7 凝胶率的测定

待聚合反应结束后将混合体系冷却至室温,用尼龙滤网(孔径300目)过滤分散液,将附着在四颈烧瓶瓶壁、搅拌用的转子上的固体残渣,用去离子水反复冲洗干净,然后将冲洗得到的固体残渣放入表面皿中,再放入65 ℃烘箱中烘干至恒定质量。计算凝胶率Cr:

(2)

式中:M0——表面皿的质量,g;

Ma——烘干后固体残渣和表面皿的质量,g;

Mb——单体混合液质量,g。

1.8 分散液成膜性能分析

采用刮涂工艺,取1 g分散液均匀涂覆在1 cm2聚乙烯基板上,在室温(22 ℃)下干燥成膜,肉眼观察膜的形态后将其移入105 ℃烘箱中烘干至恒定质量,得到纳米二氧化钛被覆聚丙烯酸酯分散液膜(简称“分散液膜”)。采用紫外-可见-近红外光谱仪(UV-3600)测量分散液膜的透光率。

1.9 分散液涂覆非织造布

采用涂刮工艺,取适量分散液,均匀涂在非织造布(100 mm×200 mm)上,并用玻璃棒将分散液铺展开;然后,将涂覆有分散液的非织造布放入22 ℃烘箱中,待非织造布表面的水分挥发得差不多时,将烘箱温度上升到65 ℃烘干,并依据GB/T 3923.1—2013即条样法进行拉伸性能测试。

2 结果与讨论

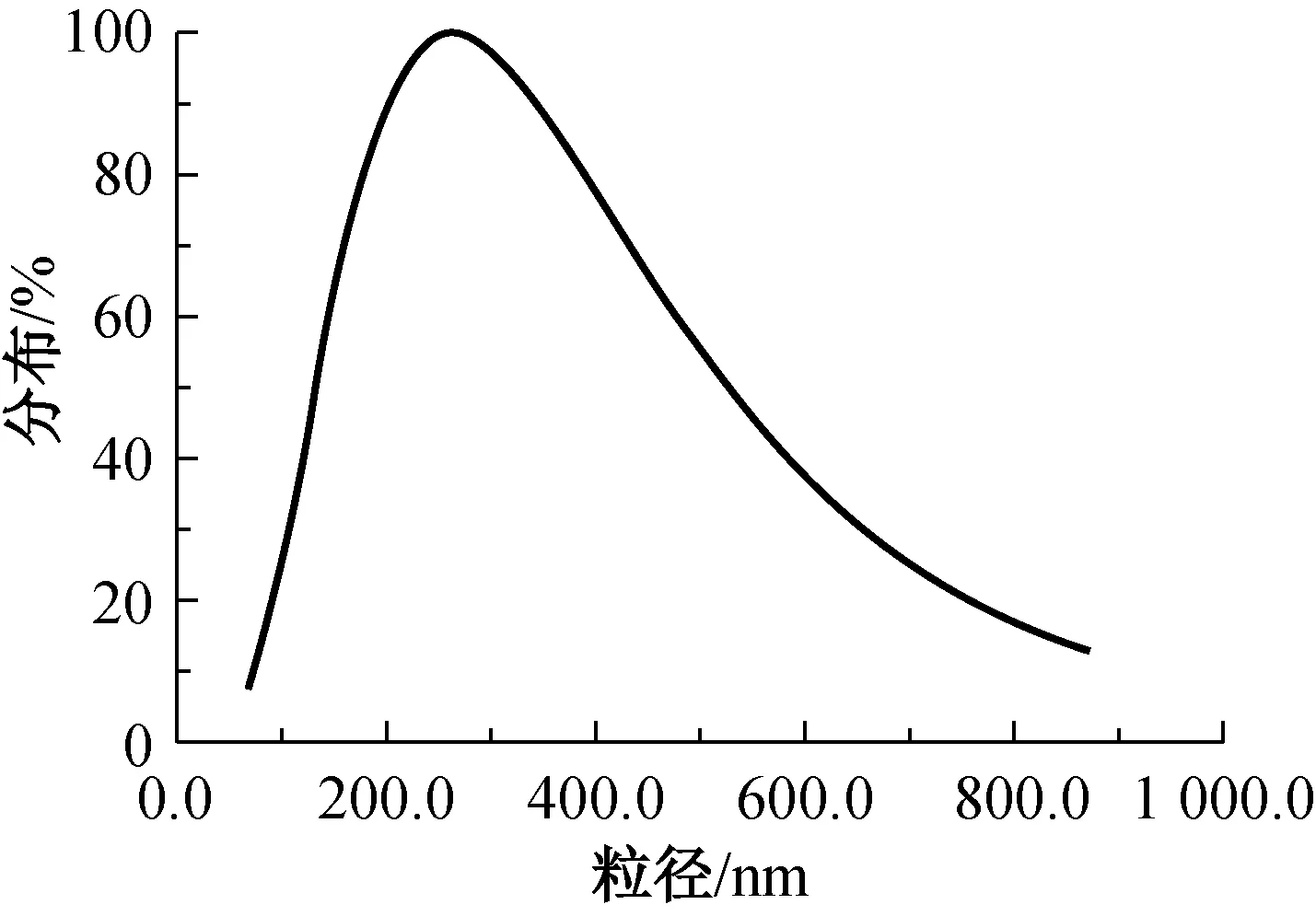

2.1 溶胶粒径与分布

取适量溶胶,静置三天,然后采用动态激光粒度分析仪测试其粒径与分布,结果如图1所示。可以看出,本试验得到的纳米二氧化钛溶胶粒径范围在67.9~871.0 nm,平均粒径为263.0 nm,曲线呈单峰状,表明粒径均一、分散性较好。

图1 溶胶粒径与分布

2.2 分散液形貌结构

图2为分散液的透射电镜照片。可以看出,黑色部分为纳米二氧化钛溶胶粒子(简称“溶胶粒子”,图中圆形圈出的部分),包覆在黑色部分周围的白色部分则是聚丙烯酸酯(图中长方形与圆形之间的部分),呈现出较明显的核-壳结构。

2.3 反应温度对分散液制备的影响

图3所示是不同反应温度(70、 75、 80 ℃)下的反应时间与转化率之间的关系。随着反应过程的进行,引发剂(即过硫酸钾)引发单体(即丙烯酸、丙烯酸丁酯、甲基丙烯酸甲酯)发生聚合反应而转化成聚合物,单体逐渐消耗完毕。反应时间达6.0 h后,聚合反应基本完成。反应温度越高,转化率越大,且反应速度越快,但两者的变化幅度逐渐下降。这是因为反应温度提高,引发剂的半衰期缩短,其分解速度加快,所产生的反应点多。同时,单体的活泼性随着反应温度升高而增强,其上的双键也容易被打开,所以反应速度快,导致大部分单体在短时间内就被消耗掉。反应时间继续延长,而单体已被消耗得差不多,反应速度趋缓,转化率也逐渐趋向于稳定。反应温度低则转化率小,反应时间达2.5 h时,反应温度70 ℃下的转化率远远小于反应温度75 ℃下的转化率,后者约为前者的三倍,这是因为引发剂的分解速度慢,需要较长的反应时间才能达到较大的转化率。

图4所示是反应温度与凝胶率之间的关系。在反应温度高的条件下,虽然反应速度快,短时间内聚合反应就发生完全,但同时凝胶率也增大。图4中,反应温度为80 ℃时,凝胶率高达10.68%。反应温度高时,溶胶粒子的动能高,其运动剧烈,彼此之间容易发生碰撞而聚集,因此凝胶率大。反应温度从75 ℃上升到80 ℃,凝胶率急剧增加,其原因可能是此时单体与溶胶粒子之间的反应速度快,迅速放出大量热量,导致聚合反应体系的散热速度跟不上,其局部温度高于反应温度,此局部范围内溶胶粒子碰撞激烈而聚集,导致凝聚现象加剧。反应温度低有利于减小凝胶率,但反应温度太低时转化率偏低。根据试验结果得知,为了使聚合反应达到较高的转化率,应选择较高的反应温度(75、 80 ℃),但是反应温度为80 ℃时凝胶率过高,因此反应温度以选择75 ℃为最佳。

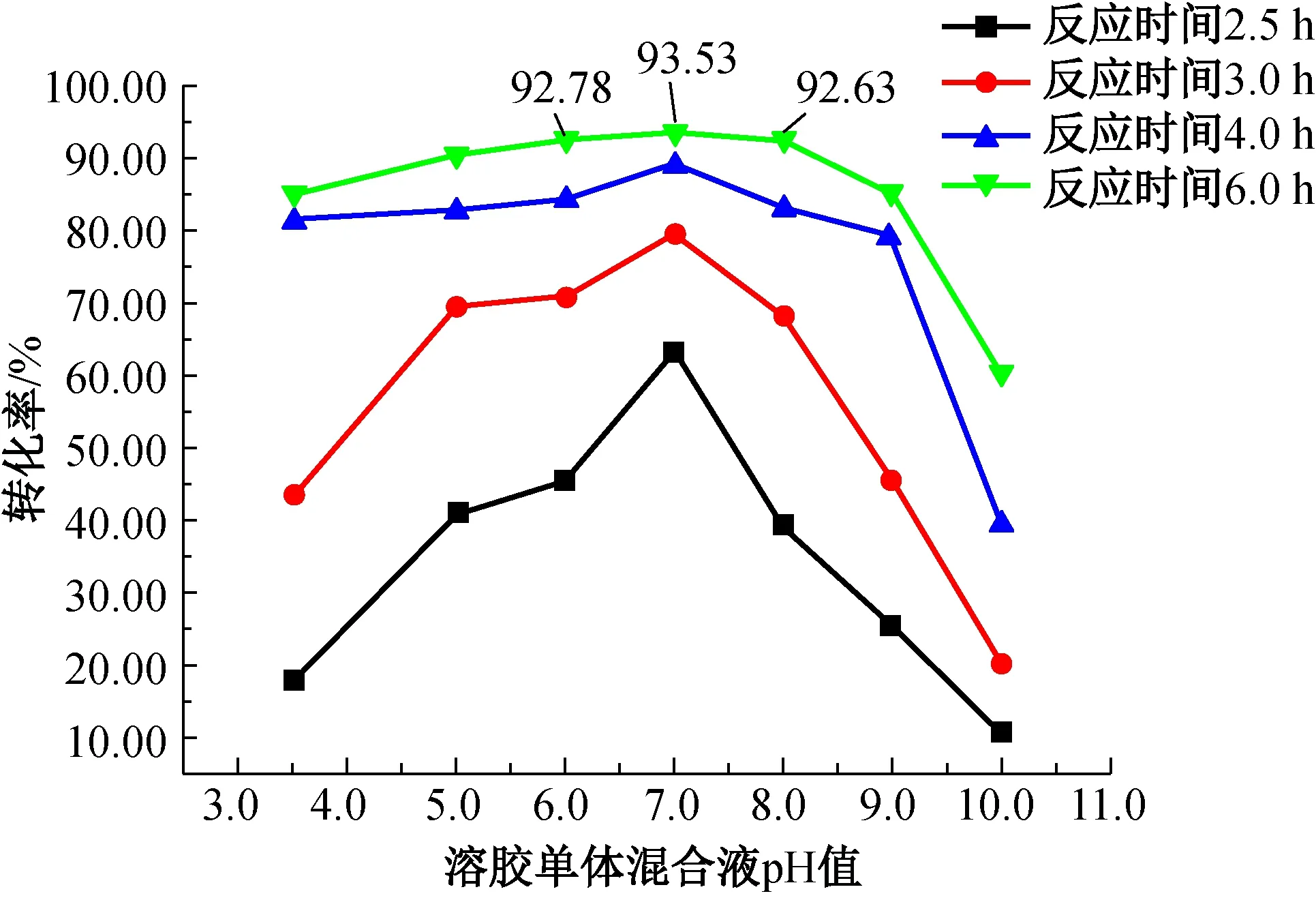

2.4 溶胶单体混合液pH值对分散液制备的影响

图5所示是反应温度为75 ℃时溶胶单体混合液pH值与转化率之间的关系。可以看出,随着溶胶单体混合液pH值从3.5增大至10.0,反应时间为2.5、 3.0、 4.0、 6.0 h时的转化率均呈现先增大、后减小的趋势,其最大值都出现在溶胶单体混合液pH值为7.0时。在反应的初始阶段(即反应时间2.5~3.0 h),溶胶单体混合液pH值对转化率的影响十分明显,随着溶胶单体混合液pH值提高,转化率上升或下降的幅度都较大。以反应时间为3.0 h为例,溶胶单体混合液pH值为3.5、 10.0时转化率分别在40.00%~45.00%、 20.00%左右,溶胶单体混合液pH值为7.0时转化率最大(接近80.00%)。这是因为在反应初始阶段,溶胶单体混合液pH值对引发剂过硫酸钾的分解速度有着决定性影响,过硫酸钾在中性偏酸性条件下活性最大,分解速度快,因此反应速度快,转化率高。随着反应过程继续至反应结束(即反应时间4.0~6.0 h),转化率变化幅度很小。以反应时间6.0 h为例,溶胶单体混合液pH值从3.5提高到9.0,转化率在约85.00%~93.53%范围内,但溶胶单体混合液pH值为10.0时转化率下降至60.00%以下。因此,溶胶单体混合液pH值以选择6.0、 7.0、 8.0为佳。

图5 不同反应时间下溶胶单体混合液pH值与转化率之间的关系(反应温度75 ℃)

图6是溶胶单体混合液pH值与凝胶率之间的关系。可以看出,随着溶胶单体混合液pH值增大,凝胶率逐渐减小。因为溶胶单体混合液呈酸性时,溶胶粒子周围的氢离子多,溶胶粒子上的负电荷保护层变薄,净负电荷量减少,溶胶粒子容易聚集沉淀。当溶胶单体混合液pH值为7.0时,溶胶粒子表面带有—COO-等负电荷,彼此相互排斥而容易稳定。当溶胶单体混合液pH值为8.0、9.0、10.0时,凝胶率分别为3.07%、 2.98%、 2.35%,三者差异不大。此时,溶胶粒子表面的负电荷层达到一个较大平衡值,溶胶粒子聚集沉淀现象变化不大。综合溶胶单体混合液pH值对转化率和凝胶率的影响,溶胶单体混合液pH值以选择8.0为最佳。

图6 反应温度为75 ℃时溶胶单体混合液pH值与凝胶率之间的关系

2.5 溶胶质量分数的影响

2.5.1 分散液成膜性能

由表1可见,溶胶质量分数为25.0%时,在常温下,分散液能成膜,但会开裂,边缘有粉末状裂纹,如图7(f)所示。当溶胶质量分数低于25.0%时,在常温下,分散液能成膜,且不会开裂,如图7(b)~(e)所示。分散液由溶胶粒子及其表面包覆的聚丙烯酸酯构成,其成膜性能不仅受到聚丙烯酸酯的影响,还取决于溶胶粒子的含量。当溶胶粒子的含量高时,分散液形成的膜的柔韧性差,硬脆性好;当溶胶粒子的含量低时,分散液形成的膜的柔韧性好,但硬脆性差;当溶胶粒子的含量达到一定时,聚合物不能将所有的溶胶粒子完全包裹,这会导致分散液的成膜性能差。所以,要使制备的分散液形成具有一定柔韧性的膜,则溶胶质量分数必须低于25.0%。

表1 溶胶质量分数对分散液成膜性能的影响

(a) 溶胶质量分数0.0% (b) 溶胶质量分数5.0%

(c) 溶胶质量分数10.0% (d) 溶胶质量分数15.0%

(e) 溶胶质量分数20.0% (f) 溶胶质量分数25.0%

2.5.2 分散液膜的透光率

图8所示是溶胶质量分数不同的分散液膜的透光率,曲线1~曲线6对应的溶胶质量分数分别为0.0%、 5.0%、 10.0%、 15.0%、 20.0%、 25.0%。可以看出,聚丙烯酸酯膜(即溶胶质量分数为0.0%)的透光率高达60.000%以上,它几乎是透明的,其对波长380.0、 800.0 nm的光的透光率分别为63.352%、 60.007%,差别不大。随着溶胶粒子含量的增加,分散液膜的透光率逐渐降低,溶胶质量分数为10.0%、 15.0%、 20.0%、 25.0%时,其分散液膜对波长接近800.0 nm的光的透光率分别为6.500%、4.000%、 2.000%、 0.200%,但是对波长接近380.0 nm的光的透光率均在0.200%左右。这可能是因为溶胶粒子具有一定的抗紫外线功能,随着其含量增加,它反射和吸收的光增多,导致透过分散液膜的光减少。在保证分散液成膜性能的前提下,溶胶质量分数选择20.0%为佳,此时得到的分散液能形成具有足够遮盖力的膜。

图8 溶胶质量分数不同时分散液膜的透光率

2.6 分散液涂覆的非织造布拉伸性能

图9所示是非织造布涂覆分散液前后的拉伸曲线,其中曲线1是涂覆分散液的非织造布的拉伸曲线,曲线2是未涂覆分散液的非织造布拉伸曲线。

图9 非织造布的拉伸曲线

从图9可以看出,涂覆分散液的非织造布的拉伸断裂强力为1.28 N,而未涂覆分散液的非织造布的拉伸断裂强力为0.98 N,前者比后者提升了30.6%,其原因可能是涂覆分散液增加了非织造布上的黏结点。涂覆分散液的非织造布的拉伸断裂伸长为47.30 mm,未涂覆分散液的非织造布的拉伸断裂伸长为29.23 mm,前者比后者也有较大提升,这是因为涂覆分散液在增加非织造布上的黏结点的同时,聚丙烯酸酯作为增弹体赋予了非织造布一定的韧性,这增加了非织造布的断裂功。

3 结论

本试验首先制备了纳米二氧化钛溶胶,然后对溶胶中的纳米二氧化钛溶胶粒子表面聚合丙烯酸、丙烯酸丁酯、甲基丙烯酸甲酯等单体,形成了纳米二氧化钛被覆聚丙烯酸酯分散液。

(1) 用溶胶凝胶法制备出分散均匀且稳定的纳米二氧化钛溶胶,用动态激光散射仪测出纳米二氧化钛溶胶的平均粒径在263.0 nm。

(2) 通过水分散聚合制备了纳米二氧化钛被覆聚丙烯酸酯分散液,纳米二氧化钛溶胶粒子在核心,聚丙烯酸酯为壳层。

(3) 探索了聚合反应的最佳反应温度,得出当反应温度为75 ℃时,转化率较高且聚合反应体系稳定。

(4) 探索了溶胶单体混合液pH值对转化率和聚合反应体系稳定性的影响,得出当溶胶单体混合液pH值为8.0时,转化率较高且聚合反应体系稳定。

(5) 探索了溶胶质量分数对分散液的成膜性能与分散液膜的透光率的影响,得出只有当溶胶质量分数低于25.%时分散液才能形成均匀的薄膜;随着溶胶质量分数的增加,分散液膜的透光率下降,即其遮盖力增强。

(6) 经分散液涂覆处理的非织造布的拉伸断裂强力和拉伸断裂伸长都有较大的提升,断裂功也明显增加。

[1] 刘阳龙,郑玉婴,曹宁宁,等.铁铕共掺杂的TiO2空心微球的制备及光催化活性[J].复合材料学报,2016,33(7):1492-1499.

[2] 黄莹,叶亮,周新华,等.钛白粉在涂料中的应用和发展趋势[J].精细与专用化学品,2001,9(21):6-7.

[3] ZHANG H, ZHANG X, YANG X. Facile synthesis of monodisperse polymer/SiO2/polymer/TiO2tetra-layer microspheres and the corresponding double-walled hollow SiO2/TiO2microspheres[J]. Journal of Colloid & Interface Science, 2010, 348(2):431-440.

[4] CHAI S L, JIN M M, TAN H M. Comparative study between core-shell and interpenetrating network structure polyurethane/polyacrylate composite emulsions[J]. European Polymer Journal, 2008, 44(10):3306-3313.

[5] NORAKANKORN C, PAN Q, REMPEL G L, et al.

Synthesis of core/shell structure of glycidyl-functionalized poly(methyl methacrylate) latex nanoparticles via differential microemulsion polymerization[J]. European Polymer Journal, 2009, 45(11):2977-2986.

[6] 张建民,孙秀果,彭政,等.乳液聚合法制备核(二氧化钛)-壳(聚苯乙烯)复合粒子[J].硅酸盐学报,2008,36(3):330-336.

[7] VIALA P, BOURGEAT L E, GUYOT A, et al. Pigment encapsulation by emulsion polymerisation, redespersible in water[J]. Macromolecular Symposia, 2015, 187(1):651-662.

[8] 官仕龙.涂料化学与工艺学[M].北京:化学工业出版社,2013:43-45.