建筑钢结构熔透对接焊缝瑕疵对焊缝剪切和拉剪强度影响的研究

2018-05-08杨晓东杨明潇王杨俊

杨晓东,杨明潇,王杨俊

(1.西安建筑科技大学 材料与矿资学院,陕西 西安 710055;2.陕西石泉县方源建材检验检测有限公司,陕西 石泉 725200 ;3.陕西省纺织科学研究所,陕西 西安 710038)

建筑钢结构安装熔透焊缝是荷载传递的关键部位之一.现场安装焊缝,受环境、天气等诸多外界因素影响,瑕疵的出现不可难避免.国内外一些学者虽然有研究焊接瑕疵与焊缝承载力相关性及焊缝力学性能[1-14],如“带焊缝缺陷输电杆塔直缝焊管强度试验研究”、“含缺陷海洋焊接结构的安全评定”、“高速列车转向架构架中的横梁与侧梁处的环向角焊接缺陷对结构强度的影响”等 ,然而对于瑕疵大小、位置与建筑钢结构焊缝抗力的变化特征研究相对较少.实际的建筑钢结构中,有些焊缝主要处于单项受剪状态,有些焊缝受力为复合应力状态,如H型钢梁(受弯构件)上,在焊缝附近有集中荷载时,一些焊缝截面上会产生拉应力和剪应力组合的复合应力.焊缝中瑕疵大小达到什么程度,构件在剪应力、拉应力和剪应力组合条件下会失效,需要研究.本课题较系统的研究了熔透对接焊缝不同位置中存在的不同的“瑕疵特征值”(瑕疵大小的相对量),对焊缝剪切和拉剪强度变化特征的影响.

1 试验方案设计

1.1 研究用设备和仪器

(1)测力实验装置

WAW-2000电液伺服材料试验机,示值精度不小于1%.测力方法以《金属材料 拉伸试验 第1部分:室温试验方法》GB/T 228.1-2010中拉伸方法为依据.

(2)瑕疵检测

模拟式超声波探伤仪.

探头(换能器):横波入射角度70.5°,晶片面积6 mm×6 mm.

1.2 研究用材料

1.2.1 实验材料的规格和力学性能指标

电焊条规格E5003;钢材为厚度16 mm以下的 Q345钢板.研究用材料强度、断后伸长率技术指标如表1所示.

1.2.2 研究的焊缝类别及强度设计值

研究采用的焊缝类别及现行规范焊缝设计值[15]如表2所示.

表1 E5003焊条和Q345钢板力学性能Tab.1 E5003 welding electrode and Q345 steel strength and break elongation

表2 Q345钢材熔透焊缝设计值Tab.2 Q345 strength design of butt weld fusion

1. 3 瑕疵归一化及预设部位

本文研究的焊接瑕疵归一化,以瑕疵大小与焊缝大小比值,即“瑕疵特征值(ε)”表示[16-17].

瑕疵在焊缝中位置设置有两种:一种距受力方向较远的接近表面区域(不开口的瑕疵),用符号“r”表示——r类瑕疵,另一种焊缝内部靠近焊缝核心区域部位,用符号“c”表示——c类瑕疵.

1.4 试验设计

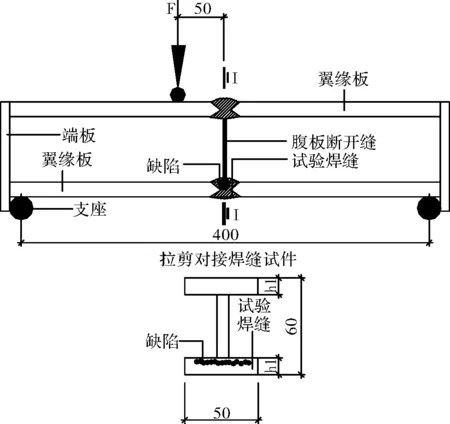

1.4.1 焊缝剪切试验设计

焊缝剪切加荷试验设计,如图1所示.

图1 对接焊缝剪切实验装置Fig.1 butt weld shear test devices

1.4.2 焊缝拉剪试验设计

制作2个等长H型试件,上下翼板对焊,腹板接口不焊接,焊后试件在万能材料试验机上简支安放;在上翼板距焊缝50 mm处施加集中荷载(构件拼装截面处,腹板截面应力为零),下翼板焊缝将产生拉应力和剪应力的复合应力.试件和试验装置,如图2所示.

图2 H型受弯试件Fig.2 tensile and shear complex stress component and test device

瑕疵位置:施工现场安装焊缝结构中,H型构件翼缘板对接焊接c类瑕疵大多数在靠近腹板一侧,所以试验构件的焊接c类瑕疵留在靠近腹板一侧(瑕疵埋于下翼缘板焊缝中); r类瑕疵,置于下翼缘板焊缝近外表面一侧.

2 试验结果及分析

2.1 剪力作用下焊缝剪切强度变化特征

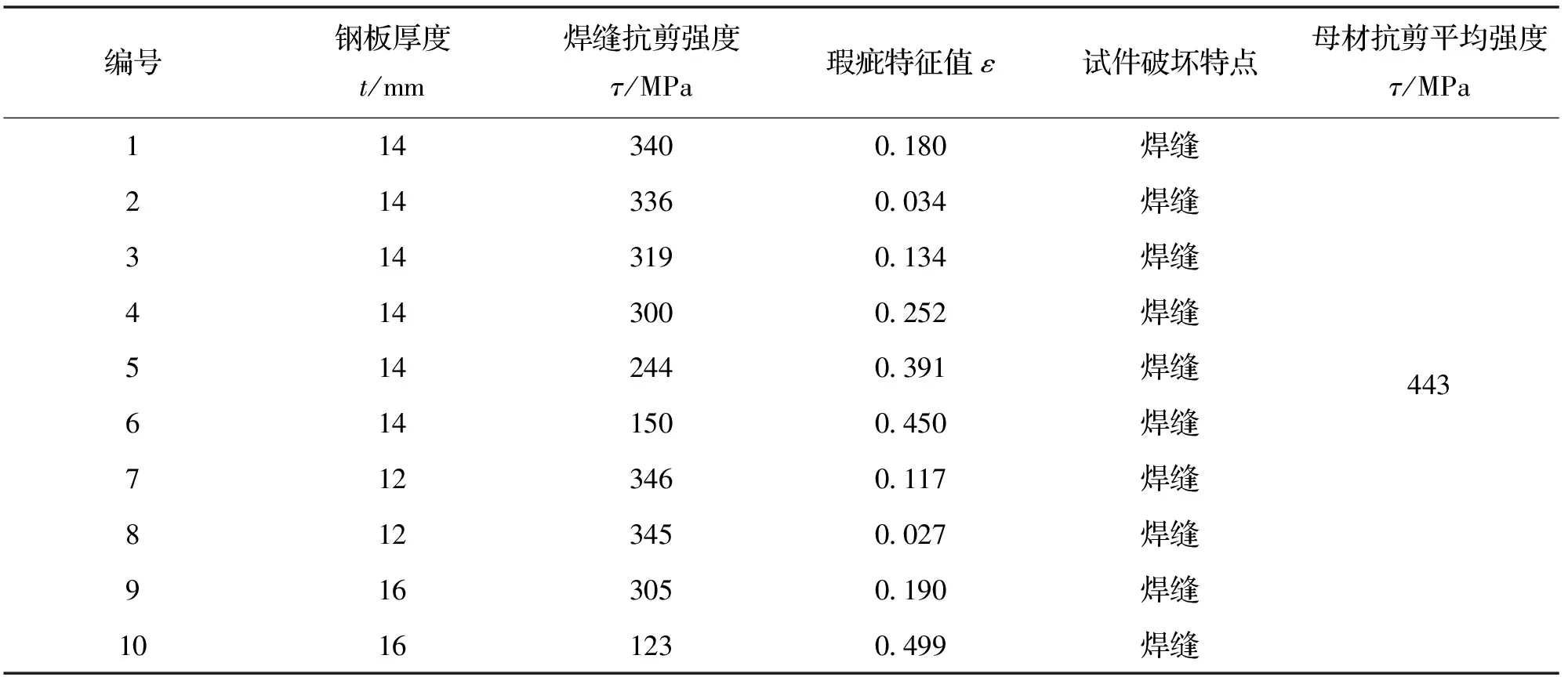

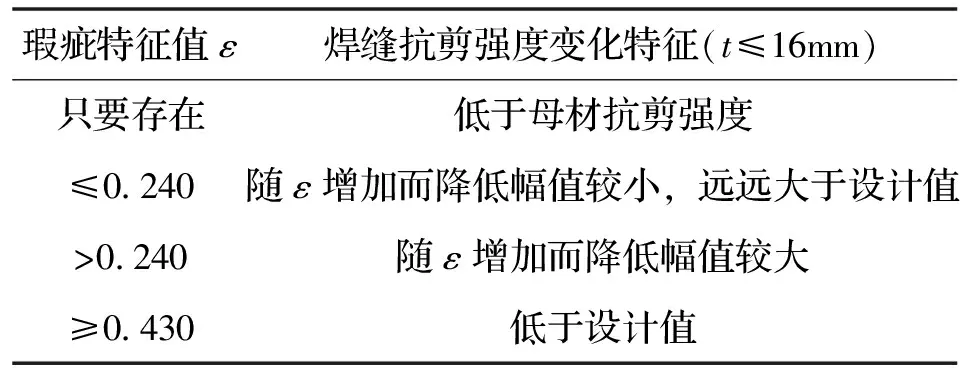

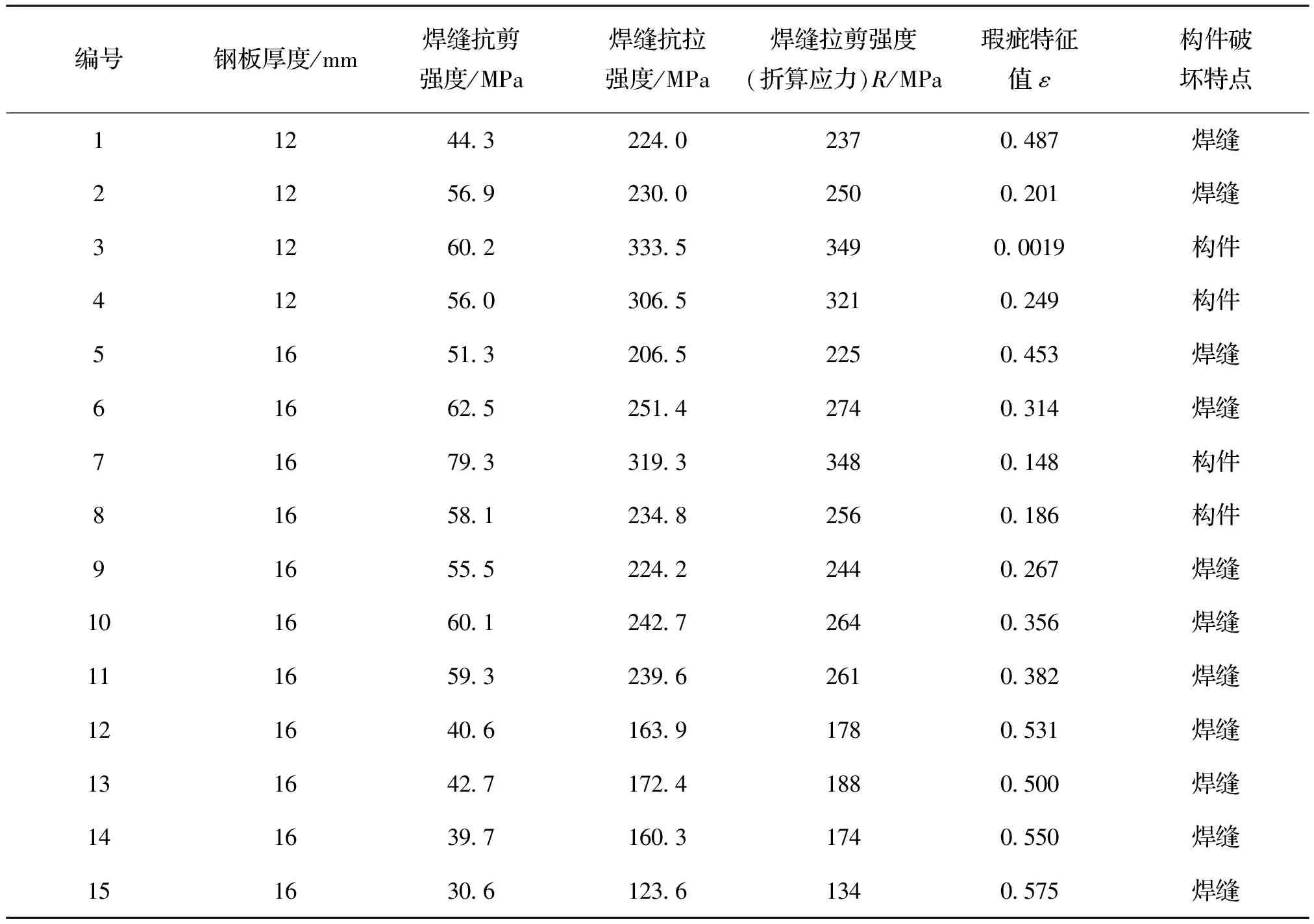

1)c类瑕疵特征值ε变化焊缝剪切强度变化特征试验,如表3所示.

表3 c类瑕疵焊缝剪切试验Tab.3 Test results of class c flaw of butt weld fusion shear

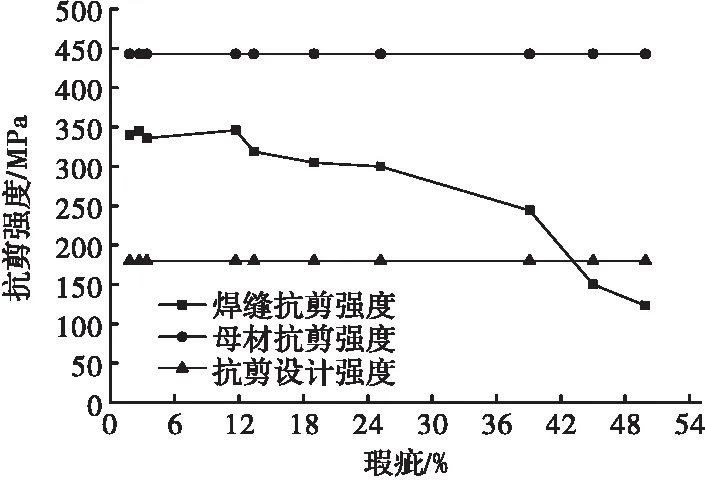

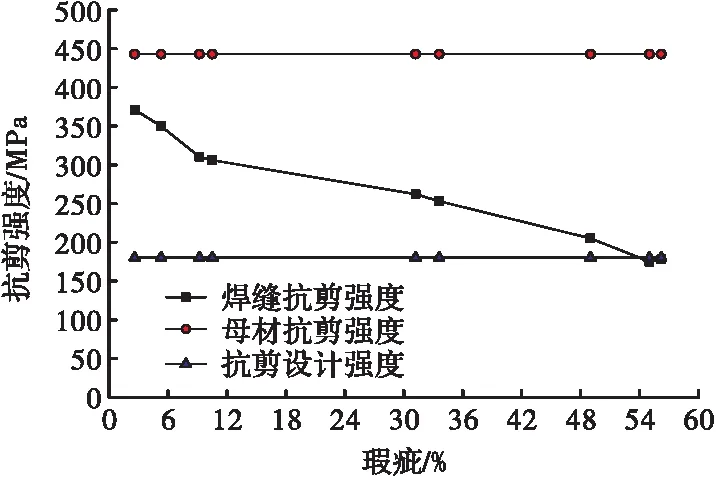

表3数据分析,如图3所示.

图3 c类瑕疵 τ随ε变化特征Fig.3 Shear strength analysis diagram of class c flaw of butt weld fusion

对图3进一步分析,焊缝抗剪强度(τ)随c类瑕疵特征值(ε)变化特征,如表4所示.

表4 c类瑕疵焊缝剪切强度变化特征Tab.4 Characteristics of Class c flaw of weld shear strength

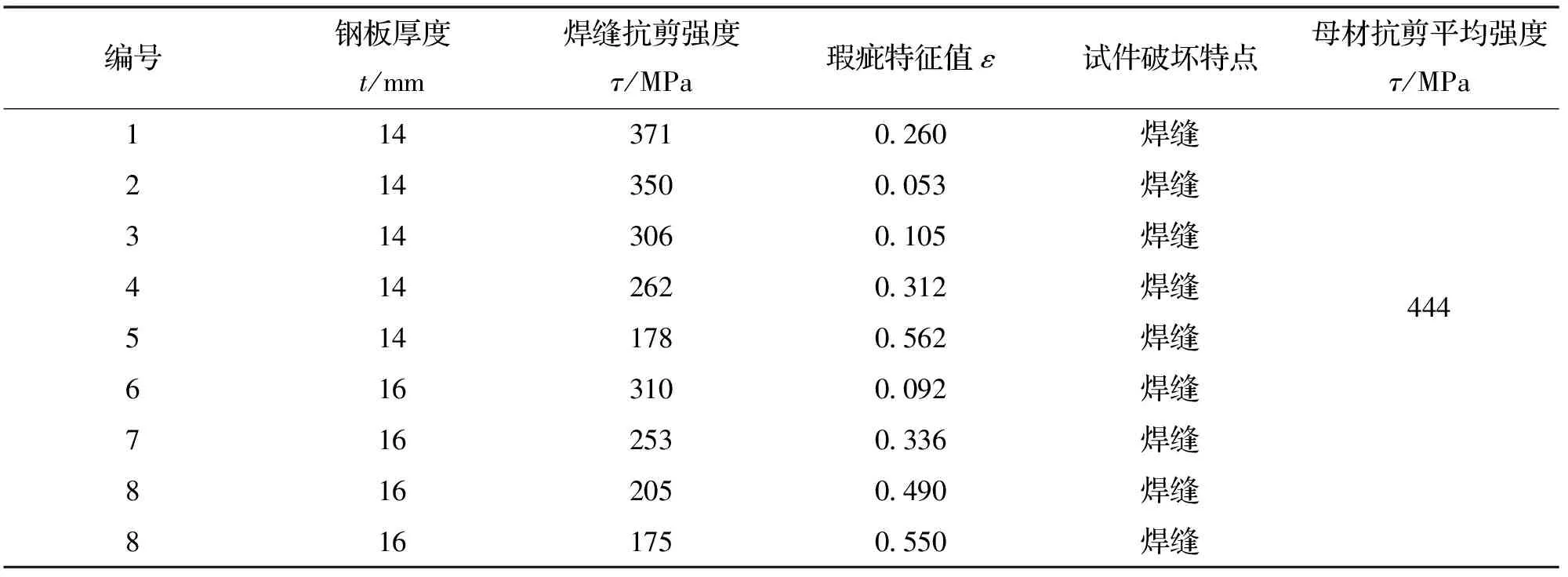

2)r类瑕疵特征值ε变化焊缝剪切强度变化特征实验,结果如表5所示.

表5 r类瑕疵焊缝剪切实验Tab.5 Results of Class r flaw of butt weld fusion shear test

表5试验数据分析,如图4所示.

图4 r类瑕疵τ随ε变化特征Fig.4 Analysis diagram of class r flaw of butt weld fusion-shear strength

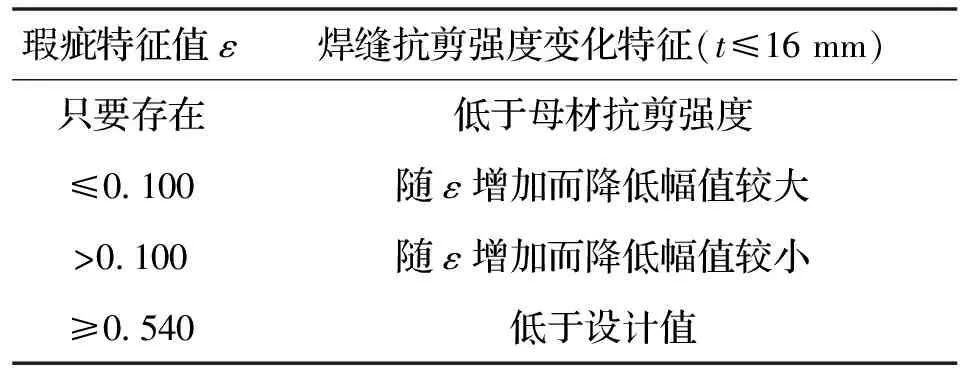

对图4进一步分析,焊缝抗剪强度(τ)随r类瑕疵特征值(ε)变化特征规律,如表6所示.

表6 r类瑕疵焊缝剪切强度变化特征Tab.6 Class r flaw of weld shear strength characteristics

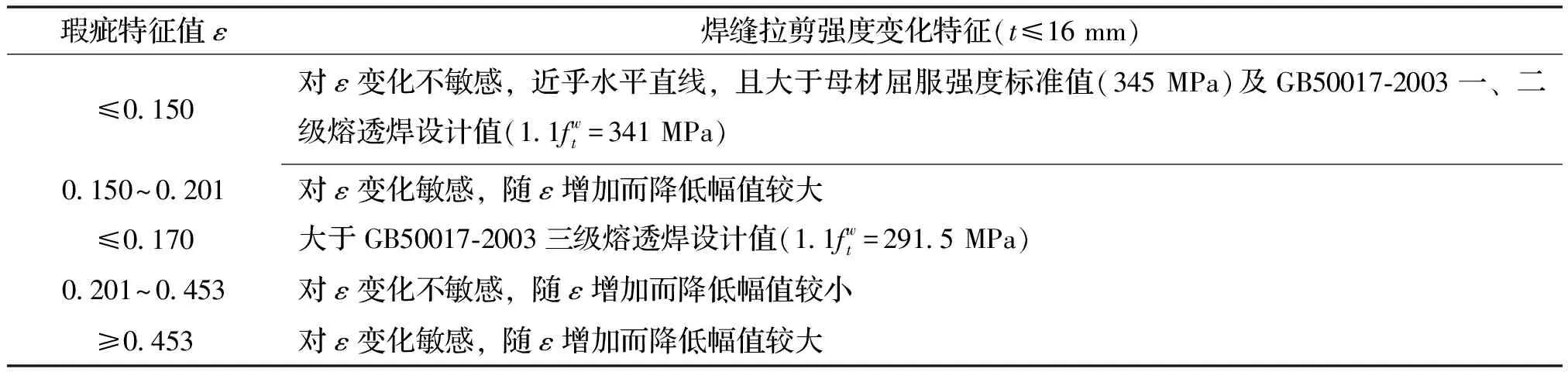

2.2 焊缝拉剪强度变化特征研究

1)焊接过程形成c类瑕疵,对H型构件下翼缘板对接焊缝拉剪复合强度变化特征试验,结果如表7所示.

表7中c类瑕疵焊缝拉剪数据分析,如图5所示.

对图5进一步分析,焊缝拉剪复合强度(R)随c类瑕疵特征值(ε)变化特征,如表8.

图5 c类瑕疵焊缝R随ε变化特征Fig.5 Analysis diagram of class c flaw tensile-shear strength

表7 H型构件下翼缘c类瑕疵焊缝拉剪Tab.7 Tensile-shear test results of H component class c flaw

表8 c类瑕疵焊缝拉剪复合强度变化特征Tab.8 Characteristics of Class c flaw of weld tensile and shear strength

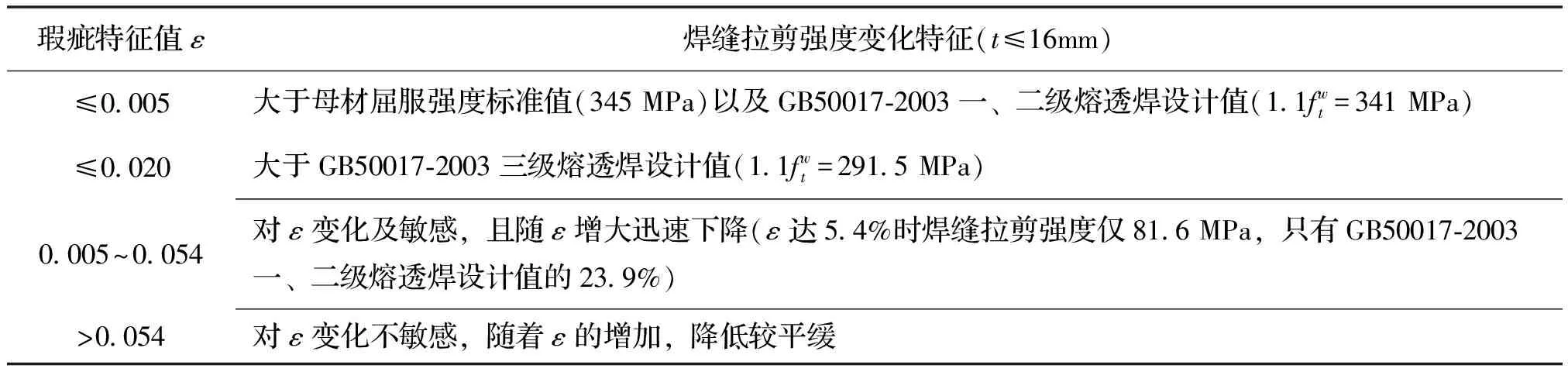

2)焊接过程形成r类瑕疵,对H型构件下翼缘板对接焊缝拉剪复合强度变化特征的试验研究发现,较小的瑕疵特征值会导致焊缝在较小的荷载下破坏,H型构件焊缝(下翼缘板)拉剪强度变化特征试验,如表9所示.

表9 H型构件下翼缘r类瑕疵焊缝拉剪Tab.9 Tensile-shear test results of H component class r flaw

表9数据分析,如图6.

对图6进一步分析,焊缝拉剪复合强度(R)随r类瑕疵特征值(ε)变化特征,如表10.

比较r类瑕疵和c类瑕疵对焊缝拉剪变化特征的影响,可以发现,r类瑕疵对焊缝拉剪强度降低变化影响较大.

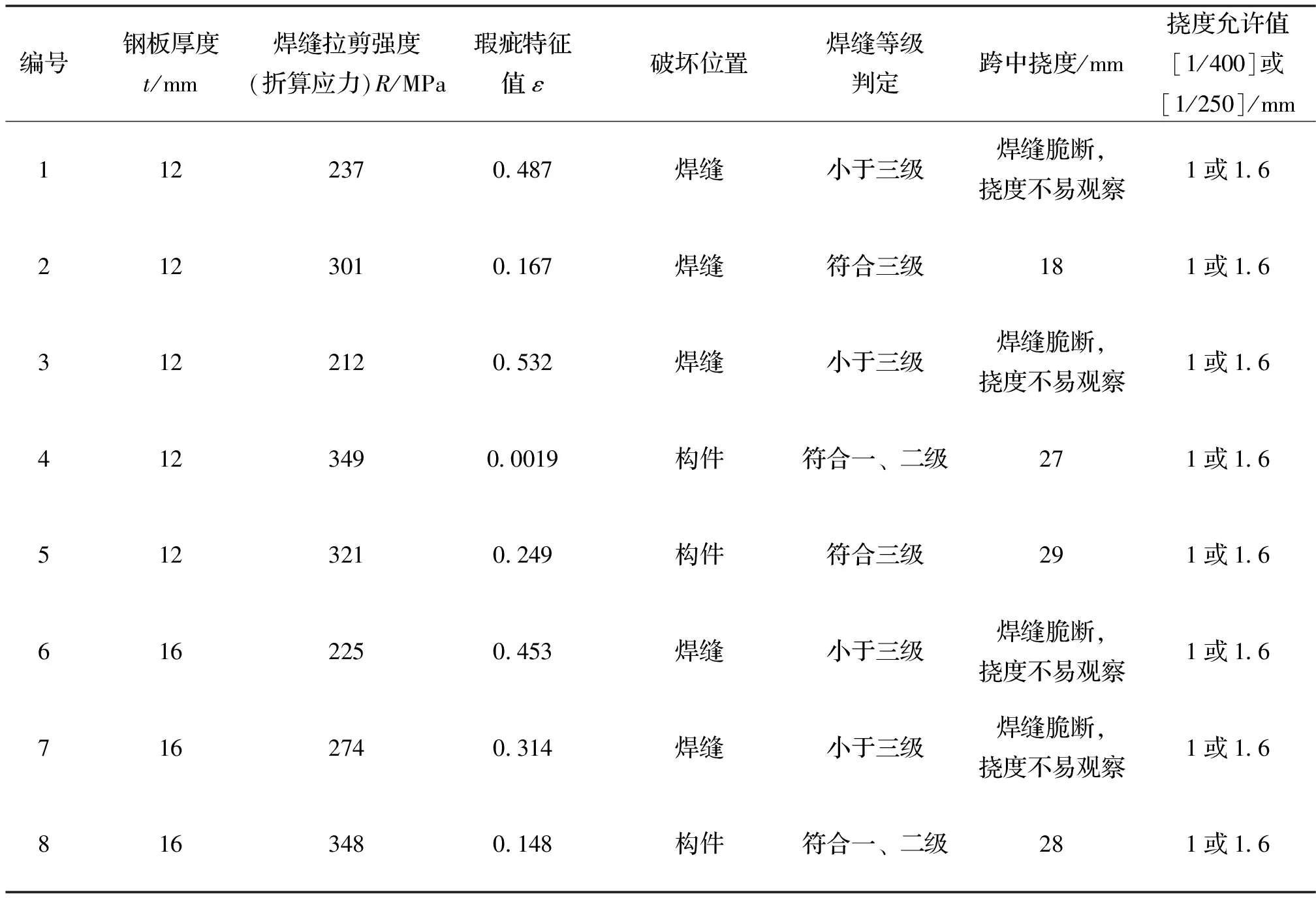

3)构件焊缝拉剪破坏状态测试

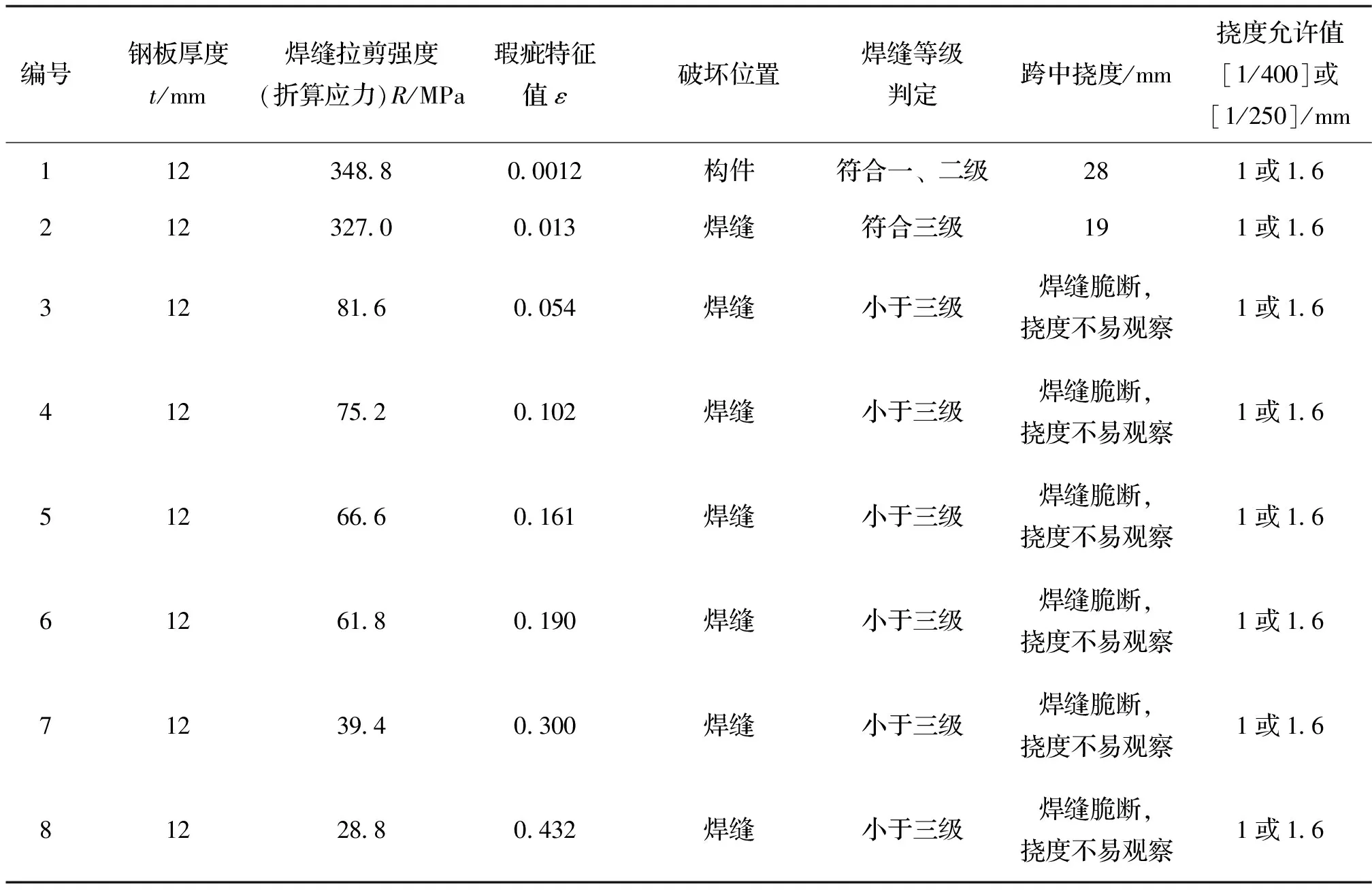

c类瑕疵和r类瑕疵的H型构件拉剪破坏形态和跨中挠度实测值分别如表11和12所示.

图6 r类瑕疵焊缝R随ε变化特征Fig.6 Analysis diagram of class r flaw tensile-shear strength

表10 r类瑕疵焊缝拉剪复合强度变化特征Tab.10 Characteristics of class r flaw of weld tensile-shear strength

表11 c类瑕疵焊缝拉剪破坏时构件挠度值Tab.11 Mid-span deflection of the measured values of H component with broken tensile-shear (welding class c flaw)

表12 r类瑕疵焊缝拉剪破坏时构件挠度值Tab.12 Mid-span deflection of the measured values of H component with broken tensile shear (class r flaw)

通过表11、12中H型构件焊缝拉剪复合力作用下破坏状态分析:即使焊缝中存在一定量的瑕疵,但焊缝的拉剪强度仍能够达到规范允许的最低(三级设计值)要求时,最终H型构件焊缝破坏,但构件跨中挠度实测值却大于《建筑钢结构设计规范》GB50017-2003挠度容许值[υT][15],这说明,构件虽然下翼缘板焊缝破坏,但构件整体的破坏形式符合结构性能检测要求(塑性变形);但如果瑕疵导致焊缝拉剪强度低于规范允许最低值(三级设计值),构件几乎无挠度产生而发生焊缝脆性破坏.

3 结论

(1)受剪力作用焊缝

只要焊缝存在焊接瑕疵,则剪切强度低于母材剪切强度.

(2)H型受弯构件下翼缘板拉剪焊缝

c类瑕疵特征值小于0.150 ,拉剪强度变化特征接近于不变的水平直线,c类瑕疵特征值在0.150~0.201,及大于0.453,焊缝的拉剪强度随瑕疵特征值增加而降低幅值较大,c类瑕疵特征值在0.201~0.453,焊缝的拉剪强度随瑕疵特征值增加而降低幅值较小.

焊缝存在r类瑕疵,极小的瑕疵特征值(例如0.013),也会导致焊缝在拉剪荷载下破坏.

r类瑕疵特征值大于0.005,焊缝的拉剪强度对瑕疵特征值变化敏感,且随瑕疵特征值增大而迅速下降.

相同的r类和c类瑕疵特征值的条件下,r类瑕疵对焊缝拉剪强度降低的影响较大.

(3)H型构件焊缝拉剪破坏状态

H构件焊缝拉剪复合力作用下:焊缝存在的c、r类瑕疵特征值不足以改变拉剪强度最低设计值要求(三级),虽然焊缝拉剪破坏,但是H构件整体破坏仍有一定的延性.

参考文献References

[1] 张乐乐, 李培, 刘晨.焊接缺陷对转向架强度的影响[J].中国铁道科学,2010,31(2):67-72.

ZHANG Lele, LI Pei,LIU Chen.Influence of the weld defect on the structure strength of the bogie frame[J]. China Railway Science,2010:31(2):67-72.

[2] 刘秀丽,王燕,李美红,等.钢结构T型连接节点受力性能试验研究[J].西安建筑科技大学学报(自然科学版),2015,47(6):848-853.

LIU Xiuli, WANG Yan, LI Meihong,et al.Experimental study on the T-stub connections in steel structure[J]. J. Xi′an Univ. of Arch. & Tech.(Natural Science Edition),2015,47(6):848-853.

[3] 吴艾辉, 麦勒 B G, 萨恩哲拉克斯 S.焊接缺陷对角焊接T-型节点承载能力的影响[J].同济大学学报 自然科学版, 2008,36 (2):155-160.

WU Aihui , MELLOR B G,SYNGELLAKIS S.Effect of defects on load-carrying capability of fillet eelded T-Joints[J].Journal of Tong ji University Natural Science,2008,36 (2):155-160.

[4] 殷鹏飞,秦亮,张琳琳.带焊缝缺陷输电杆塔直缝焊管强度试验研究[J].科技展望,2016(5):75-76.

YIN Pengfei,QIN liang,ZHANG Linlin, The bearing capacity of transmission tower straight seam welded pipe with weld defect[J]. Science and Technology,2016(5):75-76.

[5] 舒兴平,任森智.钢管相贯节点焊接缺陷类型及对极限强度的影响[J].建筑结构,2006, 36(1):24-27.

SHU Xingping, REN Senzhi.Research of welded defect types and influence on ultimate strength of directed welded tubular jionts[J]. Building Structure,2006, 36(1):24-27.

[6] 倪真.钢结构焊接缺陷对施工质量的影响[J].钢结构,2013,28(3):66-71.

NI Zhen.The influence of welding defects on construction quality for steels structure[J].Steel Construction, 2013,(28)3:66-71.

[7] 朱志彬.公用热力管道缺陷成因分析及安全评定[J].工业安全与环保,2011,37(2):34-36.

ZHU Zhibin.Cause analysis and safety assessment for defect of common thermal pipelin[J].Industrial Safety and Environmental Protection ,2011, 37(2):34-36.

[8] 戴为志.建筑钢结构焊接技术发展趋势[J].电焊机,2011: 41(8):1-3.

DAI Weizhi.Development trend of the steel sturcture welding technology in the field of architecture[J]. Electric Welding Machine,2011, 41(8):1-3.

[9] 刘洪伟, 陶慧琴,朱旻旼.含缺陷海洋焊接结构的安全评定[J].中国海洋平台,2012, 27(6):32-35.

LIU Hongwei,TAO Huiqin,ZHU Minmin.Safety assessment of marine welded structure with defects .china offshore platform,2012, 27(6):32-35.

[10] OTTERSBÖCK M J,LEITNER M, STOSCHKA M, et al.Effect of weld defects on the fatigue strengthof ultra high-strength steels[J]. Procedia Engineering, 2016,160:214-222.

[11] WANG Xiaopei, ZHANG Yongqiang, JU Jianbin, et al. Characteristicsof welding crack defects and failure modein[J]. Journal of Iron and Steel Research, International,2016, 23(10):1104-1110.

[12] LEE JIN KYUNG, BAE DONG SU, LEE SANG PILL, et al.Evaluation on defect in the weld of stainless steel materials usingnondestructive technique[J]. Fusion Engineering and Design, 2014, 89(10):1739-1745.

[13] FU Zhongqiu, JI Bohai, KONG Xiangming, CHEN Xiang.Grinding treatment effect on rib-to-roof weld fatigue performance of steel bridge decks[J]. Journal of Constructional Steel Research, 2017 ,129:163-170.

[14] RYAN Stevenson,ATHANASIOS Toumpis, ALEXANDER Galloway.Defect tolerance of friction stir welds in DH36 steel[J]. Materials & Design, 2015, 87(12):701-711.

[15] 中华人民共和国建设部,GB50017-2003钢结构设计规范[S]. 北京:中国计划出版社,2003.

Ministry of construction of the People′s Republic of China,GB50017-2003 Design Code for Steel Structure[S]. Beijing: China Planning Press, 2003.

[16] 杨晓东,雷艳春,尚建丽,等. 建筑钢结构熔透对接焊缝缺陷对焊缝抗拉强度影响的研究[J]. 西安建筑科技大学学报(自然版),2011,43(5):730-734.

YANG Xiaodong,LEI Yanchun,SHANG Jianli,et al.Study on the influence of building steel structure

butt weld fusion defects on weld tensile bearing capacity[J]. J.Xi′an Univ. of Arch. & Tech.(Natural science Edition),2011,43(5):730-734.

[17] 杨晓东,周鹏,杨 芳,等.钢结构焊缝超声波探伤当量孔径的计算[J].无损检测,2011,33(9):68-71.

YANG Xiaodong,ZHOU Peng,YANG Fang,et al.Caculation of defects equivalent aperture in utrasonic testing of steel structure weld.[J].Nondestrctive Testing, 2011,33(9):68-71.