2000t/d生产线烧成系统节能降耗改造

2018-05-08罗云海涂永红

罗云海,涂永红

(云南水泥建材集团有限公司,昆明 650034)

0 前 言

红河紫燕水泥有限责任公司是云南水泥建材集团有限公司下属的全资子公司,位于云南省红河州建水县,海拔1390m,项目规模为2000t/d熟料+3.5MW发电+80万吨水泥粉磨,于2010年2月建成投产。回转窑煅烧是水泥生产线中比较关键的环节,煤、电成本占全厂生产成本的60%~70%。而自投产以来,窑产量偏低,平均日产2061t,实物煤耗较高达到240kg/t。2012年8月委托某公司对烧成系统的C1~C3换热管道、增湿塔外保温、煤粉计量秤、窑筒体、传动大齿轮翻面、12台篦冷机风机以及对石灰石破碎、原料粉磨、生料库均化、水泥配料系统、磨内配件和电气自控等多个项目进行改造,共计投资917.5万元。改造后熟料产量有所提高,平均日产达到了2400t,标煤耗120kg/t,仍然偏高,吨熟料成本居高不下。面对市场竞争,为降低成本,烧成系统精准、有效的技改成为企业降本增效的重要目标。通过系统优化和技术升级改造,达到节能降耗,提升质量,降低生产成本。

1 改造前工艺装备状况及主要指标

主要工艺配置表(见表1)。

表1 主要工艺配置表

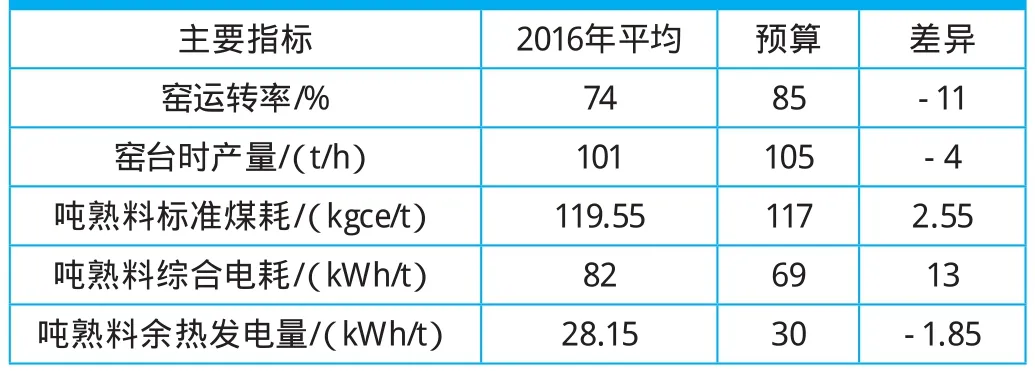

改造前的主要指标及问题诊断(见表2)。

针对窑系统台产低、煤电耗高、成本高的现状,2016年6月~7月份,集团运营部先后邀请了华润控股、天津院等单位的专家到建水公司进行现场踏勘,通过内外部多轮交流、问题诊断与分析,确认了系统存在的主要问题:

(1)预热器系统内漏风严重、翻板活动不灵活;翻板长期处于敞开状态:配重难以调整,回灰量大、C1出口温度高(350℃)。

(2)窑尾烟室偏小、温度高(1150℃),风速高,二次飞扬现象严重。

(3)分解炉缩口偏大(1700mm×1700mm),物料在缩口没有喷腾效应,物料在分解炉分解时间不够就直接入窑。

表2 改造前的主要指标

(4)分解炉煤粉燃烧不完全,分解炉温度与C5出口温度倒挂,分解炉撒料板磨损严重、撒料不均匀,物料热交换不充分。

(5)窑、炉供煤用风量(一次风)超出正常要求近2倍,二次风温过低(950℃~1050℃),三次风温度只有(750℃)。造成烧成带温度偏低,且应对来料波动调整应变能力有限,造成煤电耗偏高,系统热工不稳定。

(6)篦冷机配风不合理、篦板通风阻力大,热交换效率差,熟料急冷不够,二、三次风温低(二次风950℃、三次风750℃),熟料温度高,篦冷机出口熟料温度平均200℃,造成水泥磨输送胶带经常损坏,熟料结粒细小,导致水泥磨系统的辊压机做功不足,台产偏低,电耗较高。

(7)一次风机配风过大,带入窑内的冷风量过多,造成窑内温度更低,烧成温度不够造成熟料结粒不好,飞沙较大,窑内热工不稳定。

以上问题不但影响系统热工稳定性,而且造成煤、电耗、NOx偏高,熟料粉化严重、强度低、易磨性差,使得熟料系统成本过高。

2 系统改造的思路与目标

2016年7月28日,集团运营部组织由内部专家委员会召开了关于窑系统改造项目的评审会议,分别对几家单位提交的改造方案进行对比、评审,并组织专业人员赴曲靖富源水泥厂等生产线实地考察、交流,借助改造成功的经验,形成系统改造的基本思路与目标。

在维持现有预热器、分解炉、篦冷机以及窑尾风机不作大的改动的基础上,通过优化配风(头尾燃烧器),改善分解炉换热效率、提高窑头热力强度、减少煤粉后燃,稳定提高台产、降低煤电耗、改善熟料结粒;通过改善预热器选粉分离效率和优化烟室、下料结构,减少窑尾结皮、稳定热工、改善热交换、降低C1筒温度;通过调整、优化篦冷机分室配风、供风和篦板结构,改善急冷、热交换效果和提升二、三次风温度,在提高熟料质量的同时,降低热耗和提高发电量指标。此外,对立磨后流程的系统漏风进行全面整治,在稳定提高窑系统台产的基础上,有效降低尾排风机实际风量。

根据专家评委对技术方案与预期目标的综合评审结果、建议,最终确定由郑州奥通热力工程有限公司负责本次建水窑系统综合改造的合作单位。改造的主要指标与目标见表3。

表3 改造主要指标与目标

3 改造方案

针对上述问题诊断与改造的思路,对改造具体项目内容与目标进行多次协商,确定具体改造的方案,于2016年8月和2017年2月分两步进行实施。

3.1 预热器系统

(1)更换新型翻板锁风阀,减少内漏风,同时对外漏风部位进行封堵,提高分离效率,降低系统阻力和C1筒出口温度,改善热交换效率。

(2)窑尾烟室扩容与结构优化。

(3)调整底部斜坡角度,同时尾部向后、向上延伸,增加下料坡度。

(4)拆除烟室顶部,保留膨胀节,重新制作天圆地方,平滑过度,避免顶部与周围的气体形成涡流现象,减少结皮。

(5)角度调整能同时增大月亮门与斜坡垂直距离,扩大烟室容积,增大通风截面,降低气体流速。

(6)改造C5下料管位置,下料管从烟室尾部插入,下料管底部要靠近斜坡底部,远离窑尾缩口,使物料进入烟室时与风向尽量减少对流,避免入窑物料二次扬尘,降低物料循环负荷率,提高物料入窑率。

(7)改造下料小簸箕入窑长度,清除簸箕上部缓坡。

(8)改造空气炮炮嘴位置和角度,防止形成物料堆积层,保证通风,防止漏灰。

(9)重新浇筑烟室缩口(改为1520mm×1520mm)面积控制在2.3m2,保证入炉物料的喷腾效果和气体的提升带料能力,在提高热交换效果的同时,防止炉底塌料现象发生,稳定窑尾热工。

3.2 窑头燃烧器及送煤系统

(1)送煤风机:流量由原先的44.4m3/min改为25m3/min,压力由68.6kPa改为49kPa,功率由90kW改为37kW。

(2)净风机:流量由原先的(60m3/min+32m3/min)合计92m3/min改为40m3/min,压力(49kPa+58.8kPa)改为58kPa,功率(110kW+75kW)合计185kW改为75kW,燃烧器净风机为双风机改为单风机。

(3)送煤管道:将φ194mm改为φ146mm(内径130mm),在满足稳定输送前提下保证煤粉喷射速度。

(4)燃烧器:采用新型低氮节煤燃烧器,优化配风,适用低风量、中风压运行。

目标:降低冷风量(约71m3/min)、装机功率(163kW),实现减少电耗和热耗,同时提高窑头热力强度,改善煅烧热工条件。

3.3 分解炉燃烧器及送煤系统

(1)送煤风机:流量由原先的54.4m3/min改为38m3/min,压力由58.8kPa改为49kPa,功率由90kW改为55kW。

(2)送煤管道:原输送主管道φ219mm改为外径φ180mm;原两路φ201mm改为外径φ140mm。

(3)燃烧器:把原来分解炉管道喷煤,改为旋流燃烧器,以保证煤粉迅速扩散,均匀混合,提高燃烧效率。

目标:降低分解炉系统冷风量、装机功率,同时改善分解炉燃烧效率。

3.4 熟料冷却系统

调整篦冷机冷却风机的配风,一风室分5个区域独立供风;一段充气梁供风方式调整;更换固定端篦床框架及低阻力篦板;更换一段全部篦板,按照不同篦缝调整篦板位置;固定斜坡供风风机由2台25000m3/h增加至5台独立供风52120m3/h,冷却风机由原12台增加至14台,总供风量由309060m3/h增加至319800m3/h,风量增加10740m3/h,装机功率由995kW增加至1245kW,一段二、三室充气梁及篦下风机风压提升约40%,从8000Pa提高至11000Pa左右。

目标:提高熟料的急冷效果,降低熟料温度,改善熟料的质量。

4 改造效果

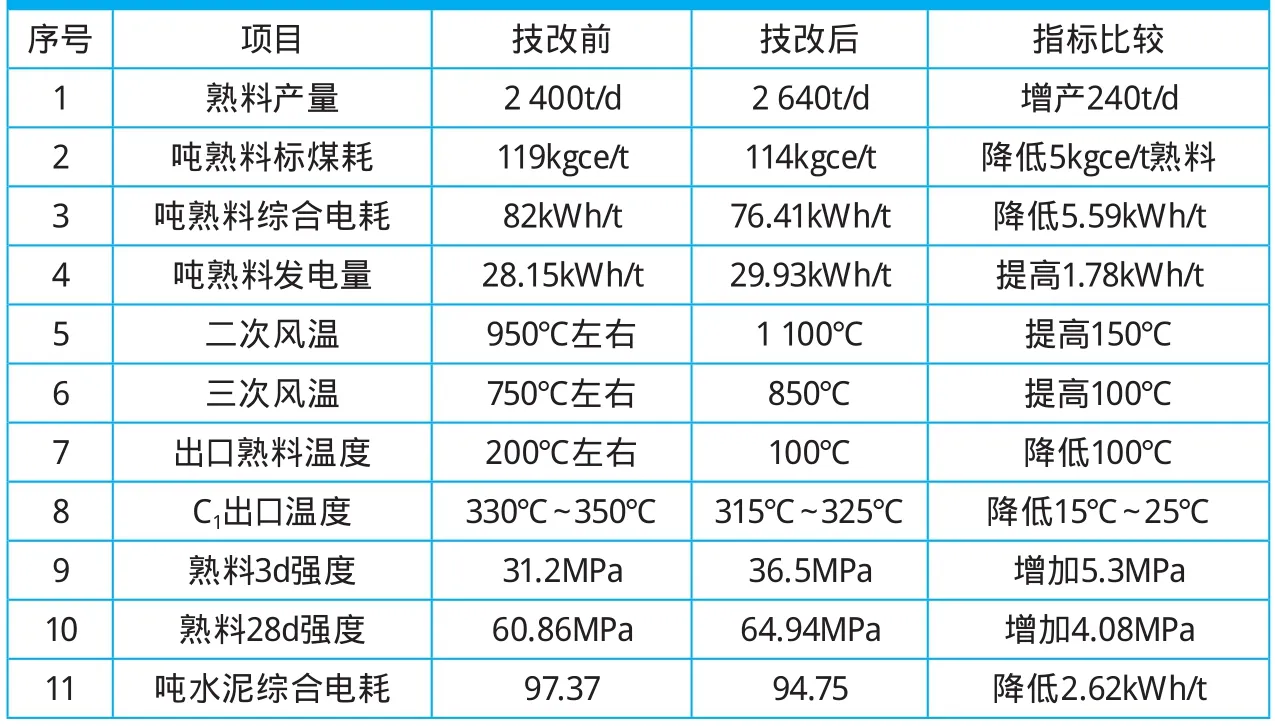

2017年2月第二阶段改造完成后投入运行至今,从指标来看达到了预期的效果,见表4。

从表4的指标变化情况可以看出,通过预热器翻板阀更换、烟室扩容和减小缩口的尺寸,减少预热器系统的内漏风和循环量,提高换热效率。更换窑头和分解炉燃烧器,以及优化送煤配风系统,提高窑头的热力强度和抗波动能力。同时,通过对篦冷机供风方式的改造和篦板结构的调整,提高了热回收效率,熟料温度大幅降低,结粒得到改善,质量提高,水泥粉磨系统辊压机做功能力提高,水泥磨产量提升了15t/h~20t/h,各项运营指标得到了明显的改善,达到了预期的效果。

表4 改造后达到的指标

5 投资收益

根据改造前后的指标变化情况,主要以节煤、节电两个方面进行经济效益计算。

(1)投入。窑系统的改造共计投入308万元。

(2)产出。

①按照现有煤价900元/t计算,全年70万吨熟料产量,吨熟料标准煤耗下降5kgce/t,折算实物煤后全年可节约煤炭耗用量约7kg/t×70万吨=4900t,减少煤炭采购费用约441万元。

②按照平均电价0.5元/kWh计算,水泥综合电耗下降2.62kWh/t,年产75万吨水泥将降低用电成本98.25万元/年。

③以上技改收益约539万元/年。

以上效益未考虑熟料强度提升带来的混合材掺量提高所产生的效益。

(3)投资回收期7.8个月。

6 结 论

本次技改,思路清晰、查找和改造内容明确,针对性较强,投资小,见效快,具有很好的投资回报率。通过以上改造,有效解决了长期以来困扰建水公司系统能耗高,产量低的根本问题,取得了较好的效果,为集团内其它生产线的技改项目提供了明确的改造思路。