2500t/d生产线煅烧高镁熟料的生产应用

2018-05-08孙磊

孙 磊

(四川省兆迪水泥有限责任公司,四川 阿坝州 汶川 623001)

0 引 言

在实际生产过程中,随着MgO含量的升高,出窑熟料结粒明显增大,而且大小不均匀,飞砂严重,黄块较多;大粒熟料外观颜色发黑,但破碎后多数黄心,结构疏松,fCaO严重偏高,升重值大幅度下降,熟料质量明显降低。同时工艺上表现为窑内通风不畅,因强加煤而造成还原气氛明显,长厚窑皮、结大球,窑况明显恶化,窑内热工制度很不稳定,多次出现因大料块和结大蛋而停篦冷机处理。并出现预热器堵塞等连锁反应,给窑稳定操作带来了很大困难,熟料产量大幅度降低,熟料质量受到严重影响。表1为主要工艺配置;表2为原材料的化学成分分析。

表1 主要工艺配置

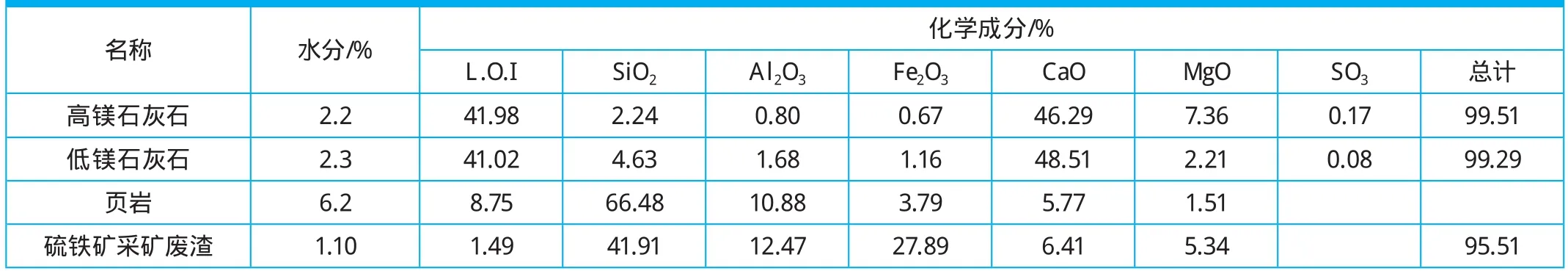

表2 原材料的化学成分分析(%)

1 原因分析与探讨

经过一年的总结和验证了熟料MgO含量对熟料煅烧和质量的影响。

如果熟料MgO含量偏高(<3.2%),熟料煅烧时,MgO有一部分与熟料矿物结合成固溶体并存在于中间相中,多余的MgO则如同提高了Fe2O3的含量,可降低液相出现的温度并增加液相量,降低液相的表面张力,从而促进C2S对CaO的吸收,有利于煅烧。

如果熟料MgO含量较高(3.0%~4.2%),液相表面张力大幅度下降,含4%MgO时的表面张力为0.51N/m2,迫使其煅烧温度要比正常温度低,煅烧范围要比正常窄,不利于fCaO的吸收和晶体发育。表现在熟料外观结粒细小,飞砂严重。同时,在煅烧方面表现为易烧性好,但烧结范围变窄,操作难度大。

如果熟料MgO含量过高(>4.2%),熟料出现结球严重,窑电流平均达450A以上,频繁出现结大球,冷却破碎之后的熟料大多数为黄块,窑头飞砂严重。我们采取常规的降铁措施,现象不但没有扭转,反而更加恶劣,反常规调整,却有效果。MgO含量>4.2%时,熟料液相黏度增加,使阿利特结晶困难,从而使结粒变大,窑内极易结圈、结蛋。

2 高镁石灰石的应用情况

2.1 控制石灰石Mgo含量

根据国家标准要求以及我公司石灰石品质情况,特制定了熟料中MgO含量的控制指标,内控要求为MgO含量4.5%±0.5%。控制熟料中镁含量,可确保熟料化学指标符合国家标准要求,同时有利于最大限度地利用高镁石灰石,保证矿山石灰石开采量的问题,又做到了善用资源的企业使命。控制熟料中镁含量重点就是抓住入均化堆棚石灰石镁含量的控制,经实际生产经验及反推计算,石灰石镁含量控制范围为3.5±0.3%。根据矿山开采及装车点,我们将矿山分为上中下三个点,集中对每个矿点采样分析,确定其化学成分的波动范围,并在每次爆破后再次采集大量样品分析,制定出三个矿点的搭配破碎比例,由质控处按要求执行,在破碎期间,以不超500t为取样编号进行采样分析,样品采集分为均化堆棚采样和皮带采样,代表性强,能有效反应破碎石灰石的品质情况,根据化学成分,随时对三个矿点的搭配比例进行适当调整,保证了石灰石镁含量长期受控。对布料机进行优化改造,在设计基础上提升了布料机的堆料高度,促使石灰石储量增加了1万吨,石灰石堆棚布料层数达到了400层以上,极大改善了石灰石品质的均匀性,为稳定配料操作和改善熟料质量创造有利条件。

2.2 调整配料方案

生料镁含量过高后,对窑系统的煅烧极为不利,物料很容易在分解炉、烟室等位置结皮,通风影响较大,窑内窑皮极不规则,厚薄不一,且容易结大块起球等,既制约了煅烧,熟料质量也得不到保证。我们通过近一年的摸索和总结,制定出了不同镁含量情况下的配料方案,通过配料方案的优化,以改善高镁对煅烧的制约,取得了明显效果。根据熟料镁含量,我们制定了几种配料方案,在实际生产过程中,取得了良好效果。表3为我公司现用的配料方案。

当熟料MgO含量在<3.0%时,选用普通国标配料方案。

当熟料MgO含量在3.0%~4.2%时,适当降低了饱和比,有利于镁含量的控制,同时提高AM值。在此种情况下,随着MgO含量的提高,适当降低生料Fe203指标,以增加液相黏度和烧结范围,改善熟料质量和操作的适应性。

熟料MgO含量>4.2%时,熟料率值控制为KH=0.91±0.02,SM=2.9±0.1,IM=1.60~1.70,增加Fe2O3的含量,降低铝率,以降低液相黏度,避免窑内结圈、结蛋,控制飞砂料。表4为不同镁含量配料方案与强度。

表3 配料方案

2.3 优化操作

2.3.1 降低并稳定分解炉出口、窑尾和C5温度,降低并稳定入窑分解率

煅烧高镁石灰石液相过早出现,易形成黏性物料,在预热器、窑尾烟道、C5及下料管道等处极易结皮引起堵塞,针对这些情况,严格控制分解炉出口、窑尾和C5温度。正常生产时,分解炉出口温度一般控制在880℃左右,而在煅烧高MgO熟料时,控制在850℃~870℃,将窑尾温度由原来的1050℃~1100℃降低至l 000℃~1050℃,避免液相过早出现,减少结皮堵塞情况的发生,同时也减轻了窑内结长厚窑皮、结圈。控制入窑物料表观分解率在90%左右,最高不超过94%。在生产实践中,常出现因为入窑物料分解率过高达96%,熟料升重降低,质量下降。分析认为,由于分解率过高,也就是生料预烧较好,使液相提前出现,窑内碳酸盐分解带缩短,固相反应带相应拉长,使化学反应产物活性降低,从而导致熟料升重降低,熟料实物质量下降。

表4 不同镁含量配料方案与强度

表5 煤的工业分析

2.3.2 加强篦冷机操作

熟料急冷,可使熟料中阿利特、贝利特尤其β型C2S晶形稳定,并使液相来不及结晶而形成更多的玻璃体,避免L(液相)+C3S→C3A+C2S的转熔反应;同时也可使方镁石晶体尺寸减小,提高方镁石水化产生应力的分散度,减小因方镁石对水泥安定性的影响。因此,在篦冷机操作过程中,应保持好篦冷机各室合理的压力,特别是一室的压力,调节掌握好篦床速度,并保持一、二室风机用全风,使通过高温料层的风量稳定而充分料层控制900mm~1100mm,确保冷却效果。

2.3.3 调节煤粉燃烧器内外用风控制烧成带长度

烧成带长,物料在窑内更易提前黏结成球,窑况不稳定时甚至形成大球、大块,熟料结粒不均,fCaO高,升重低。生产过程中,根据我公司实际情况提高一次风压,缩短火焰,调节好煤粉燃烧器内外用风比例(不同的燃烧器、煤质和热工制度是不同的),从而确保煤粉快速燃烧,使火焰缩短,控制烧成带长度<15m。

表6 煤的细度控制

2.3.4 煤质的选择和煤粉细度的控制

煅烧高镁熟料需用高品质高发热量的煤炭,我厂煤烟选择热值≥21736kJ/kg(5200kcal/kg)的煤炭。通过多次实验低于20900kJ/kg(5000kcal/kg)的煤碳在煅烧过程中,用煤量比21736kJ/kg(5200kcal/kg)增加约20%,黑火头较长,长长厚窑皮,窑尾温度高,窑内还原气氛严重。熟料出现黄心料和包裹料。我厂煤粉细度根据挥发分控制。表5为煤的工业分析;表6为煤的细度控制。

2.3.5 生料细度的调整

图1 中控截图

碳酸镁和碳酸钙分解时所需的温度差距较大,碳酸镁分解所需的温度更低,在600℃开始分解,而碳酸钙则需到897℃。碳酸镁出现液相的温度比碳酸钙分解所需的温度也低,因此容易出现对碳酸钙的包裹,造成生料在分解炉、C5、咽室等结皮。在实际生产过程中,为了减少碳酸镁提前出现液相对生料的包裹,随着生料镁含量的增加,我们逐步放宽对生料细度的控制,镁低于3.0时,料比较耐火,0.08mm细度控制在22%以内,随着镁的增加逐步放宽,当生料中镁达到3.2%时,生料细度放宽到28%,能有效的减少物料在分解炉等处的结料现象。图1为中控室截图。

3 应用体会

(1)MgO过高对熟料产质量的影响巨大,每上升1%的MgO,熟料28d抗压强度降低约1.5MPa。但只要对配料方案和工艺操作及时作出适应性的调整,是完全可以扭转的。

(2)不能在MgO升高过程中一味地降低Fe2O3。

(3)在使用高镁原料时,必须采用高品质烟煤,否则将更加恶化窑情。

(4)在回转窑操作中,应控制烧成带长度,适当降低窑尾、分解炉出口温度等工艺参数,控制熟料结粒,实现急冷煅烧。

4 结 论

不断的进行摸索和调整各项参数,熟料质量没有因为高镁而降低,反而合理使用,即可降本石灰石的开采成本,降低煤耗,对熟料也有一定程度的提升,高镁石灰石完全可以使用。在使用中发现熟料的易磨性和强度都有明显的改善,熟料小磨时间提高了10min,熟料3d强度由30.1MPa提高至33.5MPa,28d强度由原来的54.3MPa提高至58.8MPa。因熟料强度的提升,熟料掺比P·C32.5R由原来的59%下降为55%,P·O42.5R由原来的83%降至79%。水泥磨电耗由原来的34kWh/t降至30.2kWh/t。水泥磨台时产量提高10t/h以上。使用高镁石灰石,降本了我公司的生产成本,提高了熟料强度。