生物质灰在高温旋风除尘器内捕集过程数值研究*

2018-05-08姚锡文许开立张秀敏徐青伟李季硕

姚锡文,许开立,张秀敏,徐青伟,李 力,李季硕

(1.东北大学 资源与土木工程学院,辽宁 沈阳 110819; 2.深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819; 3.中加深部开采创新研究中心,辽宁 沈阳 110819; 4.河南省永城市安全生产监督管理局,河南 商丘 476600)

0 引言

旋风除尘器外形看似简单,但是其内部的气流流动较为复杂,属于三维、强旋流、各向异性的湍流流动,而且其中还存在滞流或回流运动[1]。对于生物质气化站而言,旋风除尘器属于第一级净化设备,经生物质气化炉产出的高温粗燃气并未冷却就直接进入到旋风除尘器中,这就导致该旋风除尘器内部气相流场的温度较高,通常可以高达200℃左右[2],而且高温粗燃气中含有较多的生物质飞灰等颗粒杂质。高温流场的气流流动较常温流场更为复杂,这就造成了生物质飞灰颗粒在高温流场中的运动和分布规律更加复杂。

为了提高旋风除尘器在高温下捕集生物质飞灰颗粒的效率,必须掌握生物质飞灰在高温旋风除尘器内部高温流场的运动和分布规律,而研究者们通常会借助实验手段对颗粒的运动和浓度分布进行测试[3-6]。然而,目前高温除尘理论和技术的发展尚不够成熟,受实验条件和测试技术的限制,对于生物质气化站旋风除尘器高温流场内部的颗粒运动和颗粒浓度分布规律的测试仍然较为困难。为此,采用数值模拟手段对高温旋风除尘器内复杂的强旋湍流与飞灰颗粒的耦合运动特性进行数值分析,可以较好地解决生物质气化站旋风除尘器内高温流场与高飞灰含量等造成其颗粒浓度测量受限的问题,这可为进一步提高旋风除尘器在高温下的净化除灰能力提供理论指导与科学依据。

1 生物质飞灰颗粒运动数学模型

1.1 颗粒场控制方程

对于高温旋风除尘器内部的生物质飞灰颗粒而言,假定其分布函数f是关于飞灰颗粒的瞬时速度us,三维空间位置xs,颗粒温度Ts,运动时间t和颗粒质量ms的函数,则f(us,xs,ms,Ts,t)dusdmsdTs表示时间为t时刻在速度间隔(us,us+dus),质量间隔(ms,ms+dms)和温度间隔(Ts+dTs)内单位体积中含有的离散颗粒数[7],f输运方程的具体表达形式如式(1)所示。

(1)

式中:A为离散颗粒的加速度,左侧项可以反应颗粒碰撞的传递机制。

颗粒在运动过程中需要考虑其受到的阻力、重力、浮力、流体曳力、摩擦力以及颗粒之间碰撞产生的正应力等。对于旋风除尘器内部的生物质飞灰颗粒,其运动通过积分拉格朗日坐标下颗粒作用力微分方程来求解颗粒的轨道,颗粒运动方程如式(2)所示。

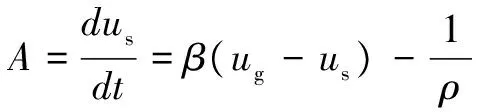

(2)

式中:ug表示气体的速度矢量;us表示颗粒的速度矢量;β为气固两相之间的曳力系数;g表示重力加速度;αs表示颗粒的体积分数;p为气体的平均压力;ρs表示颗粒的密度;τs表示颗粒碰撞正应力张量;Fs表示颗粒间的摩擦应力张量,只有在离散颗粒浓度较高时才会比较重要。

1.2 颗粒场碰撞模型

颗粒之间相互碰撞产生的正应力τs实际上是单个颗粒附近的多个颗粒对其共同作用而产生的合力,计算时颗粒正应力先由离散颗粒体积插值到网格单元,计算之后再将其应用到离散颗粒场[7],τs的具体表达形式如式(3)所示。

(3)

式中:αcp表示最大堆积密度;Ps表示带有压力单位的常数;β为气固两相之间的曳力系数;δ为10-7量级的小数,用于消除数值计算奇点。

生物质飞灰在旋风除尘器内部湍流运动过程中,除了受到阻力、重力、浮力、流体曳力、摩擦力以及颗粒碰撞产生的正应力之外,其轨迹还受湍流作用影响,而且其湍流强度较大,因此需要把颗粒的湍流扩散作用考虑在内,故本研究中,飞灰颗粒之间的相互作用采用随机轨道模型进行计算。

2 物理模型的建立及边界条件设定

2.1 物理模型的建立及其网格生成

利用GAMBIT软件建立旋风除尘器的物理模型,其几何结构示意如图1所示。建模过程中,以灰斗中心为坐标原点,取向上为正方向,建立坐标系,主要分为进气管、环形空间、筒体空间、锥体空间、灰斗空间、排气管、灰斗等部分,其中筒体空间和锥体空间合称为分离空间。

图1 旋风除尘器模型的几何结构模型Fig.1 Geometry model of cyclone separator

旋风除尘器内部数值计算区域不规则,而且流场运动复杂,这给网格划分带来一定难度,网格划分的方式将直接影响到FLUENT软件后续数值解算的运行效率、准确性以及迭代结果的收敛性等情况。本文采用混合网格分块划分的模式进行网格划分,对各子区域的组成面先采用Tri-Pave面网格进行划分,然后采取Tet/Hybrid四面体网格对其进行体网格划分。网格划分结果表明网格划分质量良好。

2.2 数值模拟边界条件及颗粒参数设定

高温旋风除尘器与普通旋风除尘器数值模拟的最大区别体现在温度变化对连续相流动的影响,而这种影响主要是通过影响连续相的粘度和密度进行的。温度升高,气体的粘度增大,流动中的气体必将消耗一部分能量用于克服粘性阻力,故耗散的能量随之增大。然而,气体的密度随着温度的升高而降低,这在一定程度上减少了气体流动中的能量耗散[8]。因此,在数值模拟过程中,温度对连续相的影响可以用粘度和密度之间的关系来反映,即通过流体的惯性力与粘性力之比,也就是温度雷诺数(ReT)来描述。万古军等[8]发现,温度T下的雷诺数随温度的升高而逐渐降低,温度雷诺数的变化,反映了因温度变化而使密度和粘度产生的能量耗散变化的关系。

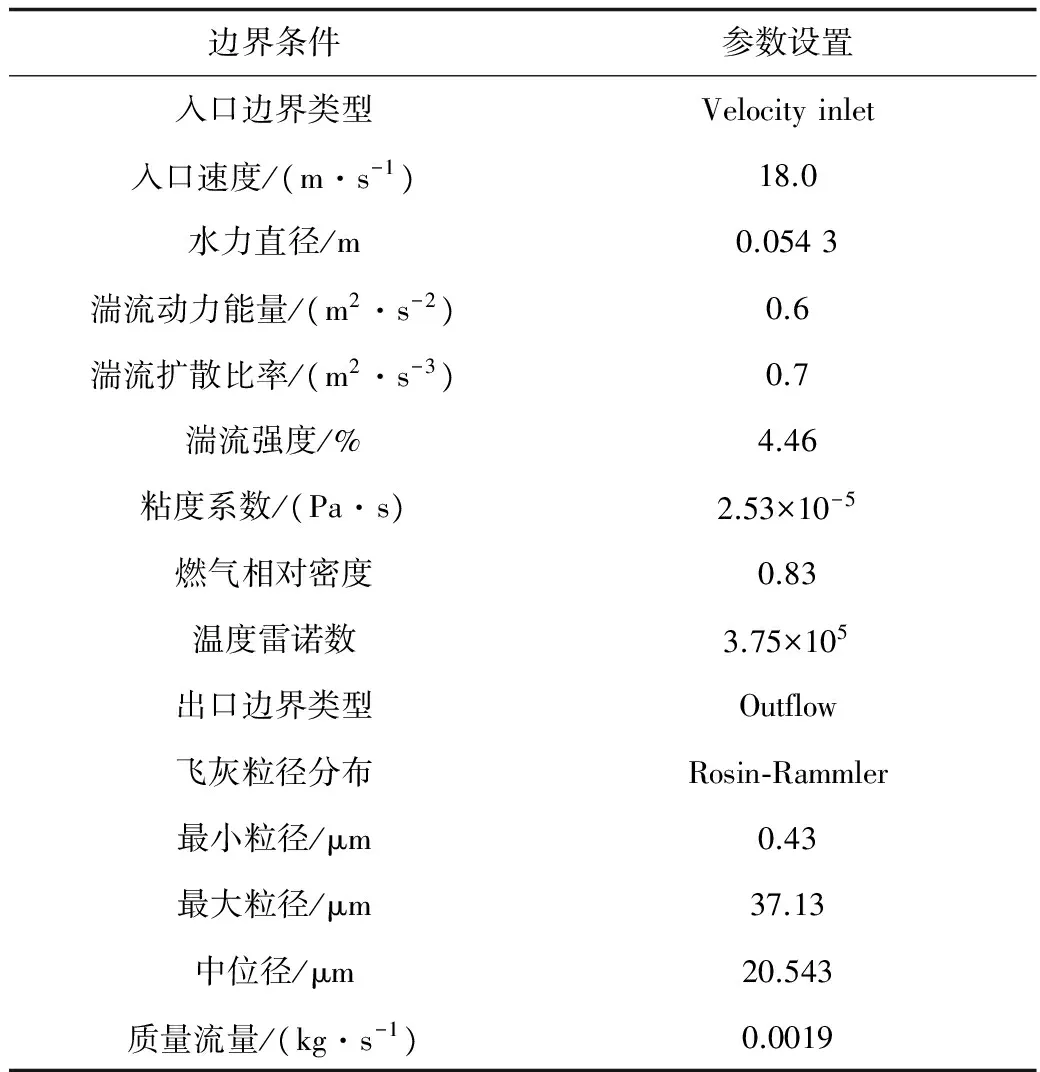

对于本文所研究的高温旋风除尘器,其连续相为高温气体,在设置数值模拟初始条件和连续相边界条件时,与常温状态下的空气连续相不同,这主要体现在湍流动力能量、湍流扩散比率、湍流强度、温度雷诺数、粘度系数、密度等连续相参数的设置,均与普通旋风除尘器数值模拟的设置不同,而这些连续相参数的变化直接反映到流场的压力分布、速度变化和颗粒浓度分布中。根据辽宁省沈阳市周边某生物质气化站的现场实际情况可知,最初经生物质气化炉产生的粗燃气的温度仍高达200℃左右。因此,本文采用200℃的高温空气近似代替生物质粗燃气作为连续相进行数值解算。结合旋风除尘器现场实际及采用的数值计算模型与方法,边界条件及飞灰颗粒主要参数的设置如表1所示。

表1 边界条件主要参数设置Table 1 Main setting of boundary conditions

3 数值模拟结果分析与讨论

3.1 高温强旋湍流场的压力分布

旋风除尘器三维气相流场的螺旋运动造成其压力分布复杂,研究其内部压力场的变化规律对于理解旋风除尘器分离净化时的能量损失起到积极作用,对于提高其净化效率具有重要的实际意义。图2~图4分别表示旋风除尘器内不同截面的静压分布云图、动压分布云图和全压分布云图。

图2 旋风除尘器内三维流场的静压分布云图(单位:Pa)Fig.2 Static pressure distribution of three-dimensional flow field in cyclone separator (Pa)

图3 旋风除尘器内三维流场的动压分布云图(单位:Pa)Fig.3 Dynamic pressure distribution of three-dimensional flow field in cyclone separator (Pa)

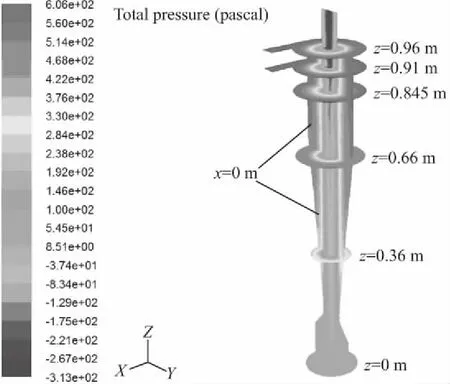

图4 旋风除尘器内三维流场的全压分布云图(单位:Pa)Fig.4 Total pressure distribution of three-dimensional flow field in cyclone separator (Pa)

从图2可以看出,沿径向方向,静压分布规律呈现出明显的轴对称性,其大小由边缘壁面向中心区域迅速降低,由此说明,外侧靠近器壁下行流场的静压较高,而内侧中心区域上行流场的静压较低;另外,沿轴向方向(例如,x=0 m截面内),静压在分离空间(筒体空间和锥体空间)的变化较小,中心轴线处的静压最低且为负压,该负压区一直延伸到灰斗;中心区域负压区的存在揭示了旋风除尘器中真空区的位置及其影响范围。

观察图3可以发现,沿径向方向,动压云图总体上也是对称分布的,这主要是因为切向速度分布的轴对称性所造成的[9];动压的分布规律与切向速度的分布规律较为类似,这是因为动压与三维流场的合速度直接关联,而在组成合速度的速度分量(切向速度、轴向速度和径向速度)中,切向速度对于合速度产生的影响又起到了主导作用。

对比分析图2和图4发现,全压的分布云图与静压较为接近,沿径向同样呈现良好的轴对称性而且在同一横截面内,随着半径减小,全压逐渐降低,到达中心轴附近的全压趋于零。而由伯努利方程[10]可知,全压的降低程度,实际上反映了流场可用能量的损失程度,故从能量损失的角度来说,旋风除尘器内中心区域的能量损失相对最为严重。

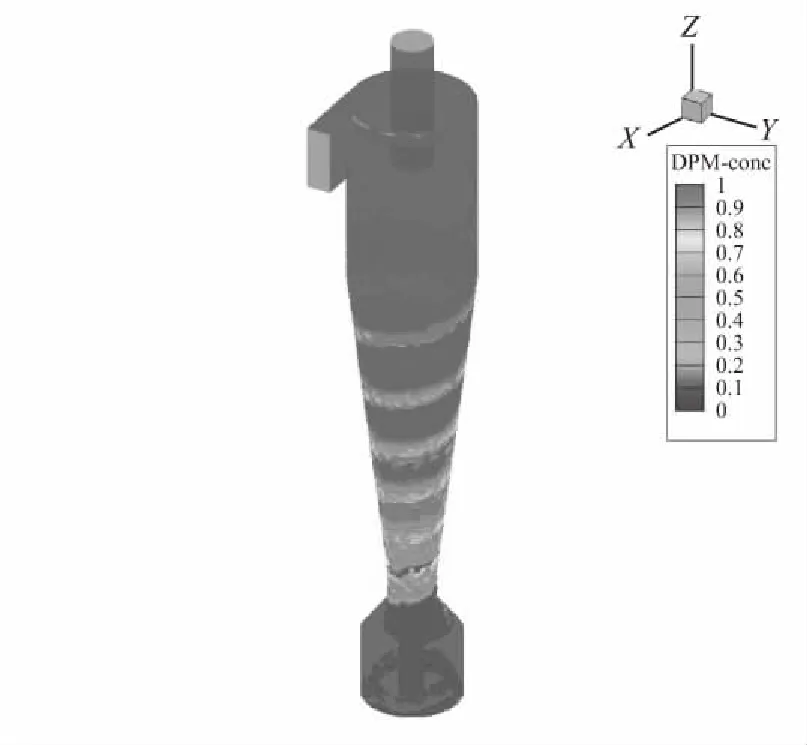

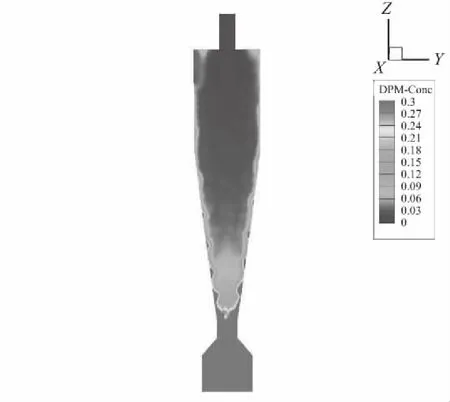

3.2 生物质飞灰颗粒的整体浓度分布

图5是旋风除尘器整体器壁表面的生物质飞灰颗粒的质量浓度分布云图。从图5可以看出,器壁处的颗粒浓度呈现螺旋带形状,这与文献[11]中的实验结果吻合较好,之所以会出现这种螺旋带分布,是由于生物质灰颗粒在自身重力作用和向下的气流的携带作用和离心力综合作用的结果。

图5 旋风除尘器整体器壁表面的飞灰颗粒浓度分布Fig.5 Distribution of fly particles concentration on the whole wall surface of cyclone separator

图6和图7分别表示旋风除尘器内部0~180°截面(即x=0纵截面)和90~270°截面(即y=0纵截面)的生物质飞灰颗粒的浓度分布云图。对比分析图6和图7可以发现,在旋风除尘器分离空间的绝大部分区域,飞灰颗粒浓度较高,呈轴对称分布。环形空间的器壁周围灰颗粒浓度呈现波浪状,排尘口处浓度也较高,其主要是由于“颗粒返混”所致,灰斗作为收集装置颗粒浓度也特别高。

图6 旋风除尘器内部0~180°截面的飞灰颗粒浓度分布Fig.6 Distribution of fly ash particles concentration in section of 0~180° in cyclone separator

图7 旋风除尘器内部90~270°截面的飞灰颗粒浓度分布Fig.7 Distribution of fly ash particles concentration in section of 90~270° in cyclone separator

图8 沿着z轴方向不同横截面的飞灰颗粒浓度分布Fig.8 Distribution of ash concentration in different cross sections along with the z-axis direction

图9 沿着x轴方向不同纵切面的飞灰颗粒浓度分布Fig.9 Distribution of ash particles concentration in different vertical sections along with the x-axis

图8为沿z轴方向(即轴向方向),旋风除尘器内部不同高度(z=0.96 m,0.90 m,0.80 m,0.60 m,0.40 m,0.20 m和0 m)处的飞灰颗粒浓度分布图。图9表示沿x轴方向(即径向方向),旋风除尘器内部不同纵切面(x=-0.06 m,-0.03 m,0 m,0.03 m和0.06 m)的飞灰颗粒浓度分布云图。综合分析图8和图9,可以更加直观、明显地看出旋风除尘器中生物质飞灰颗粒的浓度分布情况,环形空间的顶端附近出现“顶灰环”现象,这与上述分析所得出的规律保持一致,进一步表明了旋风除尘器内飞灰颗粒浓度场的分布特征。

3.3 燃气进口速度与分离效率的关系

生物质飞灰的形状不规则,而且比表面积较大,在旋风除尘器离心力作用下,飞灰颗粒很容易发生漂移或翻转,导致其运动复杂,这对高温旋风除尘器的分离效率将产生较大影响。因此,为了掌握高温下燃气进口速度与旋风除尘器分离效率之间的关系,在其他条件全部相同的情况下,通过设置不同的进口风速来分析旋风除尘器进、出口处飞灰颗粒的质量流量,高温燃气的入口速度分别设置为v=12 m/s,14 m/s,16 m/s,18 m/s,20 m/s,22 m/s,24 m/s和26 m/s,并由此计算旋风除尘器在不同进口风速下的分离效率,进而研究进口风速与分离效率的关系,具体结果如表2所示。由表2可知,旋风除尘器的分离效率,随着燃气进口速度的增加呈现先增大后减小的趋势;燃气温度为200℃、进口速度为24 m/s时,旋风除尘器的分离效率最大,约为89.53%。

为了证明本文数值模拟研究的准确性与可靠性,将本文数值模拟结果与文献[12]的实验数据进行对比研究,该实验测得5条不同温度和进口风速下旋风除尘器的分离效率曲线,如图10所示。

从图10可以看出,当旋风除尘器的进口温度不变时,随着进口风速的增加,每条分离效率曲线都存在一个最高点,该点对应的进口风速为最佳进口风速,而且分离效率以最佳进口风速为界,随着进口风速的增加而先增大后减小,这与本文在研究燃气进口速度与分离效率的关系时得出的结论相符,进而验证了本文数值模拟的可靠性与准确性。

表2 旋风除尘器在不同进口风速下的分离效率Table 2 Separation efficiencies of cyclone separatorunder different inlet velocities

图10 不同温度下分离效率与进口风速的关系Fig.10 The relationship between separation efficiency and inlet velocity at different temperature

4 结论

1) 沿径向方向,旋风除尘器高温强旋湍流场的静压、动压和全压分布均呈现良好的轴对称性;中心区的静压最低且为负压,负压区的存在揭示了内部真空区的位置;从能量损失的角度来说,旋风除尘器内部中心区的能量损失最为严重。

2) 高温旋风除尘器内部生物质飞灰颗粒的整体浓度分布呈螺旋状分布;环形空间和分离空间的绝大部分区域,飞灰的颗粒浓度较高,呈轴对称分布规律;环形空间顶端出现“顶灰环”现象,而器壁附近则呈现波浪状;排尘口处浓度同样较高,其主要是由于“颗粒返混”现象所致。

3) 旋风除尘器分离效率随燃气进口速度的不断增加,呈现先增大后减小的趋势,燃气温度为200℃时,分离效率在速度为24 m/s时最高,可达89.53%。模拟结果与相关实验数据吻合较好,验证了其可靠性。旋风除尘器前端可通过安设高温旋风风筒来提高其分离能力。

4) 旋风除尘器作为生物质粗燃气净化的主要设备,在实际生产中,应根据进入旋风除尘器粗燃气的实际温度来调节风机参数,以使燃气进口速度调到最佳,进而使分离效率达到最优,提高旋风除尘器在实际生产中的净化能力。

[1] 董玉平,董磊,强宁,等.旋风分离器内生物质焦油湍流特性的数值模拟[J].农业工程学报,2010,26(9):171-175,385.

DONG Yuping,DONG Lei,QIANG Ning,et al. Numerical simulation of biomass gas and tar torrential flow characteristics in cyclone separator [J]. Transactions of the CSAE,2010,26(9):171-175,385.

[2] 张秀敏. 基于风险分析的生物质气化及净化模拟研究[D]. 沈阳:东北大学,2017.

[3] 吴飞雪,董守平,时铭显.激光粒子成像技术测定旋风分离器内颗粒浓度场的实验研究[J].石油大学学报(自然科学版),2000,24(6):72-76.

WU Feixue,DONG Shouping,SHI Mingxian. Experimental study on particle concentration distribution in a cyclone by particle image technology [J]. Journal of the University of Petroleum, China (Edition of Natural Science),2000,24(6):72-76.

[4] 李永军,易维明,何芳,等.旋风除尘器对生物炭粉的除尘特性[J].农业工程学报,2012,28(3):60-64.

LI Yongjun,YI Weiming,HE Fang,et al. Removal effect of biochar powder from biomass pyrolysis by clone dust remover [J]. Transactions of the CSAE,2012,28(3):60-64.

[5] BOHNET M. Influence of the gas temperature on the separation efficiency of aerocyclones[J]. Chemical Engineering & Processing Process Intensification, 1995, 34(3):151-156.

[6] 陈曦,葛少成,葛斐,等.针对矿山细粉尘的新型微雾旋风除尘系统[J].中国安全科学学报,2014,24(9):122-127.

CHEN Xi,GE Shaocheng,GE Fei,et al. Study on novel micro-fog & cyclonic system for removing particulate [J]. China Safety Science Journal,2014,24(9):122-127.

[7] SNIDER D M, CLARK S M, O'ROURKE P J. Eulerian-Lagrangian method for three-dimensional thermal reacting flow with application to coal gasifiers[J]. Chemical Engineering Science, 2011, 66(6): 1285-1295.

[8] 万古军,魏耀东,时铭显.高温条件下旋风分离器内气相流场的数值模拟[J].过程工程学报,2007,7(5):871-876.

WAN Gujun,WEI Yaodong,SHI Mingxian. Numerical simulation of flow field in a cyclone separator under high temperature [J]. The Chinese Journal of Process Engineering,2007,7(5):871-876.

[9] 栾一刚.轴流旋风分离器数值模拟与实验研究[D].哈尔滨:哈尔滨工程大学,2011.

[10] 吴颂平,刘赵淼. 计算流体力学基础及其应用[M]. 北京:机械工业出版社,2015.

[11] 卢小珍.柴油机排气旋风分离器中的流场及微粒分离规律的研究[D].北京:北京交通大学,2006.

[12] 李文琦,陈建义.旋风分离器高温性能试验研究[J].中国石油大学学报(自然科学版),2006,30(3):97-100,105.

LI Wenqi,CHEN Jianyi. Experimental research of cyclone performance at high temperature [J]. Journal of China University of Petroleum,2006,30(3):97-100,105.