扬长避短挖掘半终粉磨的节电效益

2018-05-08

(中国硅酸盐学会工程技术分会,北京 100831)

半终粉磨技术,作为一项主要的节电措施,曾经在水泥行业名声大噪,大有一统水泥粉磨的趋势。实践证明其节电是肯定的、而且节电效果显著,但随着时间的推移,其推广速度远远不及预期。那么,人们在担心什么、还有没有推广价值,首先来讲一个真实的故事。

1 一个特殊的半终粉磨案例

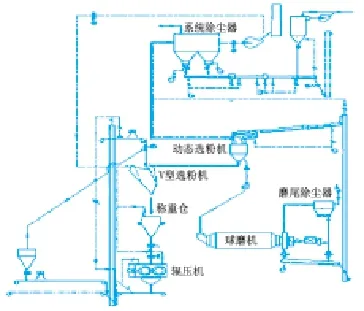

2014年初,豫中某水泥公司在一番调研后,加了1台三分离选粉机,将自己的1台φ4.2 m×13 m水泥辊压机联合粉磨系统,改造为辊压机半终粉磨系统,其改造后的系统流程见图1。

图1 豫中某公司水泥半终粉磨系统图

改造后,生产P·C 32.5水泥产量比原来的每小时270 t提高了20%以上,电耗尚未详细统计,但肯定有较大的降低。水泥强度,特别是大家强调的水泥需水量,看不到有什么变化。老板兴奋地说,“我说行,你们说不行,这不很好,设计院不是说需水量会增大吗?”

一周后,该公司总经理突然接到施工单位的电话,说水泥质量出问题了。该公司有全面的质量指标检验和统计,生产中没发现任何问题,施工中又怎么会有质量问题呢?该总经理立即赶到现场,结果看到墙上的水泥砂浆难以推平,小车中拌好的砂浆表面浮着10多mm厚的一层水。坏了,是水泥的保水性出问题了。

该总经理回厂后立即下令停止了试生产,并给三分离选粉机加了一个旁路管道,恢复了联合粉磨生产系统。该总经理十分纳闷地说,设计院不是说需水量会有问题吗,没有人说过保水性出问题呀!老板这一次又有话说了。

实际上,老板和总经理都不要怪设计院,辊压机半终粉磨系统不利于控制水泥需水量,这话没有说错,是一个共性问题。该公司的问题肯定有其特殊性,是一个个性问题,要具体问题具体分析。

事后了解到,该公司P·C 32.5水泥的粉煤灰掺加量达到30%以上,而且掺加的是经过二级粉煤灰选剩的余灰,细度总体较粗,微粉已经很少。“成也萧何败也萧何”也,需水量没出问题,保水性出了问题都是这个粉煤灰的原因。

需水量之所以没有象其它公司一样增大,是因为其掺有大量的粉煤灰。粉煤灰本身为球形颗粒,一部分未通过辊压机的粉煤灰,经风路被直接选进水泥成品中,不会恶化水泥的总体颗粒形状;同时,由于粉煤灰总体较细,另一部分即使经过了辊压机的粉煤灰,因为在其他组分大颗粒的掩护下,粉煤灰的颗粒形状也不会有多大改变。如此,辊压机半终粉磨系统对水泥的颗粒形状改变不大,所以其需水量也不会有多大变化。

那水泥的“保水性”为什么会出问题呢?粉煤灰是表面致密的球形颗粒,吸附水的能力本来就差,大掺量粉煤灰水泥的保水性,即使没出问题也已经处于临界状态。保水性与粒度成反比,该公司所掺的粉煤灰又是经过二级粉煤灰选剩的余灰,细度总体较粗,微粉已经很少,再不经过球磨机研磨改善,水泥的保水性肯定要恶化。

实际上,还有一个没有引起大家重视的问题,选粉机的分选原理是按物料的粒径切割分离的,其选粉性能与各组分的体积密度和容重密切相关。选粉机对粒径的切割,依赖于气流施予物料的速度,以及选粉机转笼叶片(或导风板)作用于物料的失速回弹,两个因素对不同容重的物料其选粉效率是不同的。

对于容重大的熟料,由于其表面积小,获得的通过速度较小,而受到的回弹力较大,通过选粉机转笼的机会就少;对于容重小的粉煤灰,由于其表面积大,获得的通过速度较大,受到的回弹力较小,通过选粉机转笼的机会就大。选粉机对粉煤灰和熟料的选粉性能是不会“一碗水端平”的,其选出的产品中熟料较细,而粉煤灰较粗,等于放松了对影响保水性的粉煤灰的把关。

如此分析,该公司也不一定就要把辊压机半终粉磨系统废掉,可以通过调整选粉机,把水泥成品细度控制得再细一点,就有可能解决其保水性问题。当然,调整后产量就高不了那么多了,电耗就降不了那么多了。在不得已的情况下应该退而求其次,在电耗与保水性之间找一个平衡点,看看是否还能有利可图。

2 半终粉磨的工艺概念

所谓半终粉磨,准确的说就是在粉磨系统的终粉磨之前,提前选出一部分细度已经合格的半成品,将其直接加入到成品中,这就是半终粉磨。让细度上已经合格的产品提前离开粉磨系统,不再接受后续粉磨,从而提高整个粉磨“系统的”选粉效率,减少过粉磨现象、减少粉磨能的浪费,提高“系统的”粉磨效率。

半终粉磨工艺,实际上是利用选粉设备附加于系统的选粉性能,将闭路工艺进一步应用到预粉磨甚至原料工序,是对原有粉磨系统的一种深度优化。根据所选预粉磨设备和选粉设备的不同,半终粉磨有多种具体形式,但由于“系统的”选粉效率的提高,(不仅是选粉设备本身选粉效率的提高),故能提高系统的粉磨效率是肯定的。

现在多数说到半终粉磨,实际上指的是辊压机半终粉磨,就是将辊压机闭路系统收集的部分细粉直接加入到水泥成品中。实际上,半终粉磨远不至此,比如早期的2台球磨机串联粉磨工艺(第1台是闭路的),就是最早的半终粉磨;比如近年有将生料中卸烘干磨改造成的水泥磨,应属于紧凑型的半终粉磨。

更有在半终粉磨取得一定的业绩以后,各企业根据其原理、结合自有装备的现实情况,开发或改造的立磨半终粉磨、风选磨半终粉磨、超细破半终粉磨;如果水泥原料中含有较多的微粉,即使没有预粉磨设备,在终粉磨前增加选粉设备将细度合格的微粉直选进入成品,也属于半终粉磨。这就是⑦没有预粉磨设备的半终粉磨。

这些优化的理念都没有错,节电更是企业努力追求的目标,但不是唯一的目标。水泥是一种商品,商品的质量,必须首先满足用户的需要,这是追求节电的前提条件。然而,半终粉磨在节电的同时,事实证明对水泥质量是有影响的,尤其是关乎到用户成本的水泥需水量。

实际上,在半终粉磨这个概念提出以前,辊压机联合粉磨系统的单风机优化方案,就已经形成了不太彻底的辊压机半终粉磨系统,由天津院设计的单风机方案见图2。其优化的目的,主要是从工艺上取消磨损严重的循环风机,顺便简化系统流程、降低装机功率和粉磨电耗。

图2 天津院设计的单风机联合粉磨系统图

这个单风机方案,将辊压机系统的粗粉分离器与水泥磨系统的选粉机组合在一起,事实上完成了一定的半终粉磨功能。只是这一组合从设备上弱化了粗粉分离器的效率,从工艺上弱化了来自辊压机系统的、细度上已经合格的水泥的分选功能,由于其半终得不够彻底,与随后形成的、专题设计的辊压机半终粉磨系统相比,提产有限、节电有限,但水泥需水量增加的也不多。

其他半终粉磨工艺及配置,在国内的应用案例,有成功的、有失败的、也有在酌情使用的,已不是凤毛麟角的新鲜事,在各种会议上、杂志上也多有报道供大家参考,这里就不再举例赘述。

3 半终粉磨的质量问题

关于半终粉磨工艺对水泥需水量的影响,几种半终粉磨工艺不尽相同,具体要看其:在预粉磨阶段采用什么设备。提前选出的这部分细度已经合格的半成品,与原有的成品有何不同。导致最终成品中的微粉含量、颗粒级配、颗粒形状有何变化。

微粉含量的增加、颗粒级配的窄化、颗粒形状的异化(非球形化),都是导致水泥需水量增加的原因,应具体情况具体分析。

以最有代表性的辊压机半终粉磨为例见图3。就是将辊压机闭路系统中一部分细度已经合格、但未加整形的水泥颗粒,直接加进了水泥成品之中。由于整个粉磨系统的选粉效率得以提高,使细度上已经合格的部分物料不用再通过球磨机粉磨,提高产量和降低电耗那是必然的,这一点儿毋容置疑。

电耗确实降了,至于其最终产品水泥的需水量,理论上既取决于水泥的微粉含量(水化速度)、颗粒级配(堆积密度),还与水泥的颗粒形状(流动内摩擦)有关。微粉含量的减少、级配的拓宽能降低水泥的需水量,但颗粒形状的异化(非球形化)又能增加水泥流动的内摩擦、增加水泥的需水量。

实践证明,多数辊压机半终粉磨系统的产品水泥,其需水量总体上是增加的。至于增加多少,与进入辊压机的原始物料的特性及细度有关,即辊压机闭路对水泥颗粒级配的窄化程度、辊压机本身对水泥颗粒形状的异化程度。

由于其在V选与旋风收尘器之间加了1台选粉机,从而确保了旋风收尘器收集的物料,从细度上全部达到水泥成品的要求,并将其直接加入到水泥成品之中。这种改进会产生两种后果,①能提高粉磨系统的产能、降低粉磨电耗。②降低了对成品水泥颗粒级配的拓宽能力,这对降低水泥的需水量是不利的。

我们姑且不论是否能拓宽颗粒级配的分布范围,但可以肯定,这部分物料主要是没有通过球磨机整形的辊压机细粉,其颗粒的球形度是较差的。影响水泥需水量的堆积密度和流动性,除与水泥的颗粒级配有关外,还与水泥的颗粒形状关联性较强。圆度系数(与颗粒投影面积相等的圆的周长与颗粒投影面积的实际周长之比)越小,水泥颗粒的内摩擦就越大,与水的接触表面积就越大,标准稠度需水量就越大。

辊压机为料床挤压一次破碎,效率高,但球形度不好;球磨机为多次冲击研磨,效率低,但球形度高。这也正是辊压机甩不掉球磨机的主要原因,甚至辊压机配单仓短球磨的试验也尚未成功。

所以,半终粉磨系统不可能改善水泥的需水量;事实证明,半终粉磨系统生产的水泥需水量比较高,不太受用户欢迎。

4 并不是否定半终粉磨

讲半终粉磨对水泥质量有影响、尤其对水泥需水量影响较大,并不是要否定半终粉磨技术,不等于说半终粉磨系统就没用了,反倒可以说是精细化管理的一项成果。多数半终粉磨虽然具有水泥需水量高的缺点,但对提高粉磨系统的产量和降低电耗还是确实有效的。

上升到哲学角度来讲,任何事物某一性能的提高,都伴随着针对性提高和适应性下降。但只要我们能结合自己的条件用其长避其短,半终粉磨还是能有所作为的,既不能只看其好处、也不该对其全盘否定。

比较适应半终粉磨的条件:

①对异化颗粒形状小的物料(比如较细的粉煤灰)。②对水泥需水量不敏感的市场和用户。③对于大部分低标号水泥。④对于水泥开路粉磨系统。⑤对于比表面积控制比较低的水泥。⑥对于需水量不高的熟料。⑦对于外掺矿渣微分的水泥。

图3 天山苏州水泥公司的半终粉磨流程图

不太适合半终粉磨的因素:

①对水泥需水量要求苛刻的市场和用户。②对于大部分高标号水泥。③对于水泥闭路粉磨系统。④对于比表面积控制比较高的水泥。⑤对于需水量高的熟料。⑥对于比较差的石灰石矿山。⑦对于碱含量比较高的原料。

实际上,上述条件都不是一成不变的,有时适应有时不适应。我们可以设计为“半终粉磨”和“联合粉磨”并存、且能够切换的工艺,以实现按需切换,各取所长,互相弥补。在具备条件的情况下,把产能发挥到最大,把电耗降到最低。

半终粉磨也并不总是会增大水泥的需水量。比如2台球磨机串联粉磨(第1台是闭路的),不仅能提高粉磨效率,还能减少过粉磨现象,减少水泥的微粉含量,能降低水泥的需水量;比如风选磨半终粉磨;比如改造的中卸烘干水泥磨,由于其不存在料床挤压破碎,对水泥颗粒形状的异化程度较小,对水泥需水量的增加也较小。如果考虑拓宽水泥的颗粒级配,降低其需水量。将球磨机磨内通风的收尘粉直接加入成品中更加合适。但要注意收尘粉的细度,如果存在过粗的颗粒,则可以在袋除尘器之前加1级旋风除尘器。而现有的粉磨工艺,多数将这部分收尘粉送进了选粉机,不仅不利于电耗的降低,而且使水泥的颗粒级配窄化、提高了水泥的需水量。对直选原料中微粉的半终粉磨、对颗粒形状不容易异化物料的半终粉磨,系统对需水量的增加也不明显。

5 退而求其次的案例

任何事物都是一分为二的,辊压机半终粉磨也不例外。虽然具有增加水泥需水量的缺点,但对提高产量和降低电耗却是实实在在的。辊压机半终粉磨工艺,可以说是对联合粉磨系统精细化管理的一次深入探讨。

对任何事物我们追求至善至美没有错,但在某一方面不能退让时,必须懂得从另一方面退而求其次,用其所长避其所短,寻求一个两方面都能接受的平衡点。

华东某水泥公司原有4条水泥生产线,均为φ1.7 m×1.2 m辊压机+φ4.2 m×13 m球磨机+O-Sepa4000选粉机的联合粉磨系统。系统装机容量约8500 kW,生产P·O42.5水泥,配料为:熟料81%、粉煤灰2%、石膏5%、矿渣5%、石灰石7%,比表面积340~350 m2/kg,台时产量220 t/h,标准稠度用水量在26.8%~27.5%之间,综合电耗为32~35 k Wh/t。

该公司先对其中1台水泥磨进行了辊压机半终粉磨改造,将V型选粉机后续的旋风分离器更换成FV4000型涡流选粉机,并进行了一系列的适应性调整和产质量平衡后,产量稳定在了270 t/h。

与相同条件未改的4号粉磨系统相比,在台时产量提高了20%的情况下,标准稠度用水量达到了可以接受的27%~28%之间。水泥需水量虽然有所增大,但依然在控制范围之内。

起初,因改造后系统阻力的增加,使得风速下降,V型选粉机中占比较大的中粉无法进入磨机系统,球磨机因“吃不饱”使磨内温度升高,超过了磨瓦报警温度而频繁停机。同时,系统产量不仅没有增加,反而从220 t/h下降到180 t/h。解决办法是优化系统工艺布置,降低系统阻力,同时提升风机性能,克服系统阻力,系统产量迅速提升到320 t/h。

在系统产量大幅度提高的同时,随之而来的是水泥需水量的同步上升,最高时达到了29.5%,严重制约了水泥的销售。随后,在调试过程中对熟料与混合材的配比、水泥的细度等方面进行了调整,将系统的产量降回到270 t/h,水泥需水比才得以稳定在27.5%左右。

该公司在对其1套水泥磨系统进行了半终粉磨综合改造及调试后,总结了以下3点注意事项,具有一定的参考价值。

(1)不可一味追求高产量,更不应夸大宣传,这样会对用户会产生误导作用。无论提产的空间有多大,必须先保证产品的质量,具体表现在水泥的需水量和早期强度两个方面。

(2)产量提高20%时,水泥的需水量和抗压强度3天、28天强度几乎不发生变化。

产量提高25%时,需水量增加了3%~5%,水泥的3天、28天强度都不同程度出现小幅下降;产量提高30%以上时,水泥的需水量就超出了市场的承受能力。改造后的提产幅度要适而可止,要懂得退而求其次,一般控制在20%~25%为宜。

(3)辊压机半终粉磨导致了入磨物料的微粉减少,打破了原有一、二仓能力的平衡。实践证明,在一仓加入一定数量φ80 mm的钢球是必要的;为弥补在预粉磨系统中选出的水泥颗粒形状不好的缺陷,使得通过球磨机的水泥颗粒的形状更加重要,应控制好球磨机的磨内流速,减小磨内通风和增设挡料环。