船舶建造敏捷策略

2018-05-08陈大伟柳存根

陈大伟, 柳存根

(上海交通大学 船舶海洋与建筑工程学院, 上海 200240)

0 引 言

随着造船产业发展和航运市场的不断变化,船舶建造企业必须面对不断更新的船舶产品建造需求和产量需求。这些市场需求不可能围绕企业固有的生产要素资源来提出,而是企业必须按照市场的需求来调整。众所周知,船舶企业基建工程量大、周期长、改造提升空间小,在去产能的政策指导下,当前基本不会出现投资改变企业固有生产要素资源的状况。因此,对于不断变化和提高的市场需求,生产要素资源总是有限的。对于新老船舶企业,或早或晚都要面临在建造流程的某些阶段出现生产要素资源制约计划执行的现象。船舶企业的生产管理工作必须优化资源配置,在优化计划的基础上必须形成自己的计划落地执行措施文化,敏捷应对生产过程中的变化,抓重点环节,及时调整,形成动态的生产组织和计划优化模型,满足企业内部供应链最终客户的生产组织需求,实现整体效益的提升优化。

1 船舶总段制造阶段是敏捷制造落地的关键阶段

1.1 船坞和码头是企业的核心资源

船坞和码头是船舶产品成型和完成的施工区域,决定了企业建造完工船舶的数量和交付能力。在船舶建造流程中通过生产制造形成许多中间产品,这些中间产品最终流向船坞和码头。同时,船坞的大小和码头的长度很难在后期再度开发。因此,对大多数船舶企业而言,船坞和码头是企业的核心资源。

1.2 提高核心资源利用效率

缩短船坞和码头周期是提高核心资源利用率的有效方法。从产出指标方面分析,假设当年船坞建造的船舶条数为n,造价为Qi,船坞面积为A,则可得出船坞面积产出O的公式表达为

(1)

同理,人均产值、码头长度产出、总吨工时产出也可以使用类似公式表达。

由式(1)分析可知:在企业接单明确的情况下,必须缩短在船坞和码头的制造周期,实现产出指标上升。

船坞作业量向总段制造阶段前移和码头作业量向船坞前移是实现船坞和码头作业量下降、提高企业生产效率、降低周期失控风险的有效措施。船坞和码头的施工环境趋于封闭,施工作业需要花费的作业准备时间(如作业能源皮带拉设回收、辅助作业工装设置等)、施工作业的监护要求等都会导致施工成本上升和劳动效率下降。在这2个阶段完成相同作业量往往需要花费数倍于前面几个作业阶段的成本和时间。从企业的内部生产管理来讲,在生产组织过程中:一方面要在这2个阶段合理组织生产,有序地、有节奏地投入物量和相互协作,不出现让工、等工、返工等有碍生产推进的情况;另一方面要求码头的物量向船坞转移、船坞的物量向总段制造转移,实现在施工环境好、可用技术手段多、安全质量管理投入要求低的场所和施工阶段完成施工的物量。

1.3 船舶总段制造阶段的关键作用

在生产要素资源势弱时,船舶生产建造流程需要敏捷的制造管理策略来推动。船舶总段制造阶段是关键的落实阶段。船舶总段制造阶段制造的产品“总段”直接供应给船坞生产,是船坞生产的基础。总段供应如供应日期、供应顺序、壳舾涂完整性情况、船坞作业量前移的程度等都会对船坞的生产造成直接的影响,进而间接影响到码头。船舶总段制造的材料来源是前道的产品“分段”,总段制造阶段的生产材料需求最接近于船坞生产需求,能够将船坞生产需求的变化传递到“分段”制造阶段,间接辐射到“加工”阶段。

在总段制造阶段应用敏捷制造策略,能够及时地响应和传递前后道生产阶段的变化,在流程中落实变化,有力地执行优化生产计划的落实,在现代造船模式船舶建造生产流程中起着关键作用。

2 基于敏捷制造理念的船体总段制造流程和响应机制

2.1 建立前后联系的计划管理体系

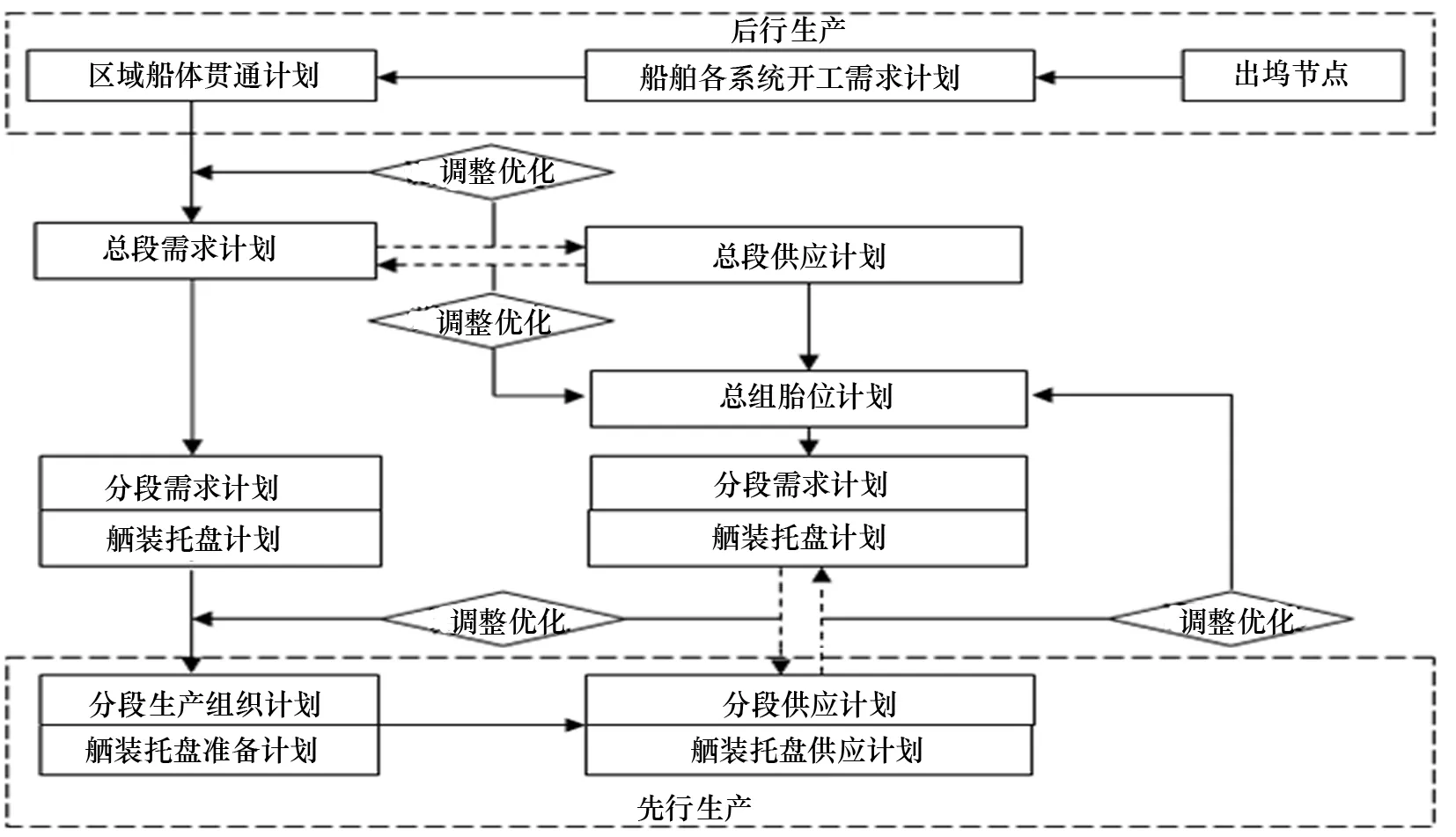

根据敏捷制造理念的特点,在船体总段制造阶段工作开展时,首先必须分析客户需求和生产资源能力。对于计划,必须系统性地编制、落实、监控分析和反馈(见图1)。

图1 一体化计划管理模型图

这项工作首要主动分析后行船坞需求,结合当前生产要素资源配置情况,抓主要因素,制定对策,旨在研究和应用船坞生产满意度高的总段制作方案;监控前道生产情况及供应日期数据,提前发现影响项目计划的关键问题,及时纠正计划偏差,应急响应,实现按照船坞需求和施工资源配置组织的合拍生产。

2.2 基于系统计划管理的响应机制

基于敏捷制造理念,从客户需求、及时制造的角度,对于生产流程中发生的变化,图1表述的计划管理流程可以形成如下敏捷的动态平衡优化生产计划管理和落实的虚拟决策流程(见图2)。

图2 船体总段敏捷制造模型图

通过该决策流程,对建造流程中的变化形成动态响应的管理机制,实现3个层面的计划优化和生产组织优化:

(1) 分段供应计划和总段胎位计划动态平衡,结合船坞生产作业量需求,调整船坞搭载计划。有计划有节奏地开展搭载吊装工作,根据可用劳动力资源情况,及时调整吊装的节奏,提高劳动力投入量,控制和减少负荷高峰峰值,实现船坞大节点计划并提高船舶下水时的完整性。

(2) 分段供应计划和船坞搭载计划动态平衡,优化总组资源的使用效率需求,编制落实总段胎位计划。在满足船坞施工时间节点要求的前提下,策划总段制作的方案和控制场地占用的周期,提高总段制造率和完整性程度,实现效率提升。

(3) 船坞计划和总段胎位计划动态平衡优化,指导分段按需供应。船坞生产搭载吊装方案的变化和总段制作方案及场地占用的周期变化必然带来分段需求的变化,及时跟踪分段制作信息和反馈需求信息,可以提高分段供需日期的对应率,并帮助分段制作优化资源分配。

3 船体总段制造敏捷应变的方法

3.1 生产过程变化监控方法

分段供应日期是影响总段制作的计划和产品完成状态的关键因素,因此控制计划的变动应从分段制作阶段抓起。需要较早发现对整体影响较大的关键分段并监控重点,根据分段的即时生产供应状态数据计算建立可视化的总段供应预测看板来识别关键分段。如图3所示,在全船结构总段连续供应看板中,通过对相邻总段中显示的色阶出现突变的总段构成进行分析,影响最大的分段就是关键分段(因此也称分段供应状态即时跟踪分析看板)。通过对关键分段的重点跟踪,在流程中重点组织施工资源,逐步消除影响,实现计划的控制。

图3 分段供应状态即时跟踪分析看板

在总段制作过程中,同样需要跟踪施工状态,优化资源配置,满足船坞生产需求,如图4所示。

图4 总段准备过程看板

3.2 建立总段制作的动态制造联盟

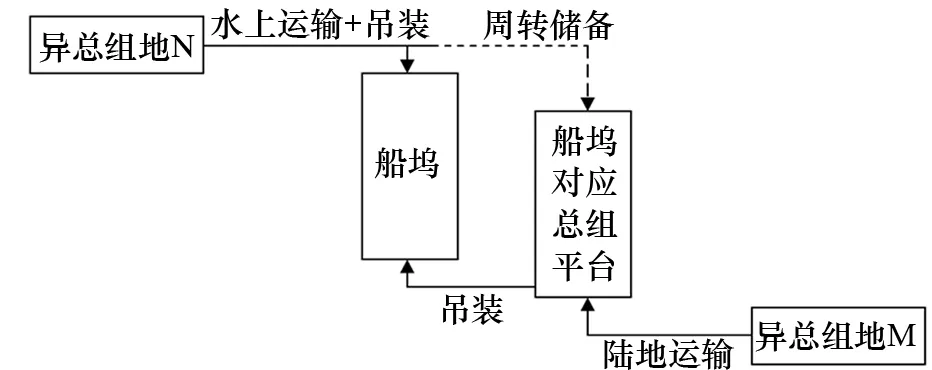

合理的总段中间产品储备量和完整性水平,对满足船坞和码头客户需求具有非常重大的意义。这项工作的落实对总段制作场地资源、吊车资源的起重能力和运输资源能力都有较高要求。在生产要素资源不具备时,必须建立有效的动态制造联盟,实现敏捷生产。

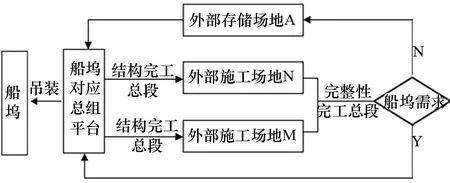

在现代运输技术的支持下,可以采用2种动态生产联盟模式:异地总组(见图5)和本地总组-异地舾涂(见图6)。通过协作施工,形成广域的虚拟组织流程,落实总段制作工作,实现总段中间产品储备量和完整性水平的提升,满足船坞和码头的生产需求。

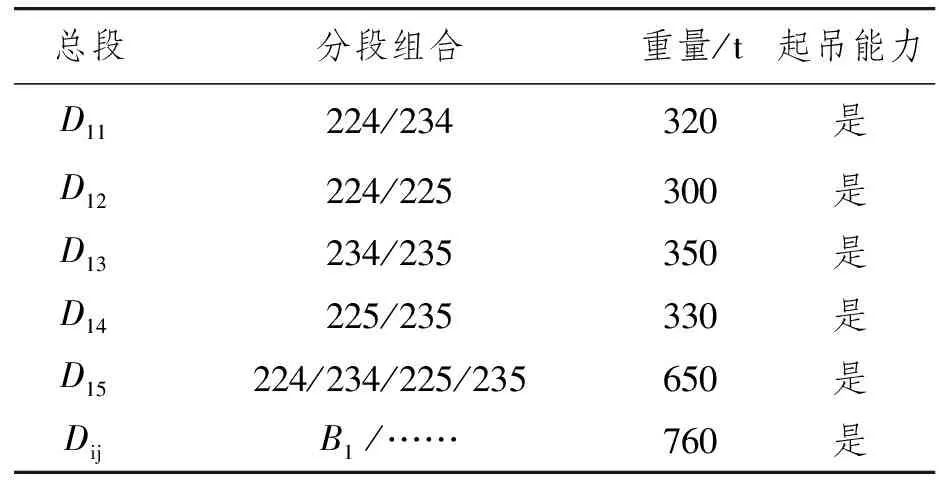

3.3 建立灵活的总段组成方案

在关键分段生产监控过程中如果出现在分段制作阶段无法消除的计划供应问题,这就需要在总段制造阶段进行控制,减少对船坞生产计划的影响;在控制中需要不断地创造机会将船坞的工作物量向总段制造阶段前移,使船坞和码头作业量下降;在胎位资源不足时,需要充分利用场地资源,提高总段施工完整性程度。这些需求可以通过在总段制造阶段对制造总段的分段构成进行调整。根据每一轮次实际船坞生产状况和分段制作供应条件,选择适合的总段组成方案进行总段制造,从而打破单一的总段制造模式。

图5 异地总段制作组织模型

图6 本地总组-异地舾涂生产组织模型

如表1所示,相同分段的不同组合方式,都可以实现总段制作和吊装,但对分段的供应需求和船坞作业量前移到总段制造阶段的程度不同。根据场地条件、总段尺寸,选取合适的分段进行总组。在同等情况下,优先考虑以下2个特征的分段组合:(1) 在施工场地尺寸许可范围内,提高胎位场地利用率,在场地尺寸许可范围内,场地利用率高,涉及的分段和散装件数量越多的分段,可以考虑优先总组;(2) 从分段供应角度分析,结构复杂、涂装周期长的分段要纳入总组目标,实现分段计划提前。

表1 总段组成方案列表

3.4 构造大型结构环段移位施工

根据船体结构搭载吊装顺序,如果先吊装的分段不能按期供应,就会导致整个吊装计划的延迟,造成施工作业量堆积在船坞生产后期的情况。这种状况不利于生产计划的推进、不利于生产施工安全的管控、不利于质量标准的落实。

通过应用大型环段坞内移位技术,打破搭载吊装顺序的限制,在总段制作阶段和船坞吊装阶段,暂时忽略未能按期供应的分段,先总组和搭载吊装处于该分段吊装顺序后期的分段。在船坞内形成大型岛式结构或环段结构,再利用该技术将施工完成的大型岛式结构或环段结构移位到需求的空间位置。

4 船舶建造流程敏捷化的管理落实路径

结合前文内容,以船体总段制造阶段为控制点,形成船舶建造敏捷策略落实路径(见图7)。

图7 船体总段敏捷制造措施实施路径图

5 结 论

船体总段制造阶段的供需关系决定了在船舶先行和后行建造流程中的关键作用。对船体总段制造阶段的相关敏捷应变方法进行研究,形成以总段制造生产为联系点的一体化计划管理方法,通过生产过程监控、建立生产动态联盟、构建不同完整程度的总段、大环段移位技术等方式,建立船舶建造敏捷化策略路径管理和实施模型,解决因生产资源要素变化及其他因素影响导致的供需生产过程中的变化,实现控制计划变化、合理配置资源、提高总段中间产品完整性程度、总段合理供应,实现有序生产的目标,保证船舶建造流程中计划执行的敏捷性。

随着时间的推移,生产要素资源与建造需求的矛盾将是影响企业生产优化的重要因素之一。对于生产要素资源不满足生产需求时的生产管理工作开展方式,将会是越来越多船舶企业生产管理优化研究的重点。敏捷制造是应变处置的有效方法,但也对生产一线管理人员的计划与资源关系处理能力提出了很高的要求。未来生产标准化分析将会是顶层设计时的重点工作,在设计阶段就须开始考虑生产要素资源的配置与发展,实现均衡生产。

[ 1 ] 陈鹤,石勇. 船舶区域化建造技术关键问题分析[J]. 造船技术,2017(2):10-11.

[ 2 ] 沈向宇,周琦. 对精益化造船生产计划方法的思考[C]//SWS第四届发展论坛论文集,上海,2004:103-111.

[ 3 ] 鲍彤. 浅析现代总装化造船发展的转变[C]//驶向绿色未来——上海外高桥造船有限公司第十届发展论坛论文集,上海,2011:236-253.

[ 4 ] 尚尔斌. 精益船舶生产计划系统研究[D]. 上海:上海交通大学,2015.

[ 5 ] 赵伟,刘晓冰. 制造生产模式的演变与敏捷制造[J] . 工业工程,1999,3(2):13-17.

[ 6 ] 徐星,顾晓波. 船舶分段建造胎位布局计划及系统开发[J] . 造船技术,2014(2):14-18.

[ 7 ] 王德宝,金长基,刘建峰,等. 现代造船模式的新发展[C]// 创新与转型——上海外高桥造船有限公司第十一届发展论坛论文集,上海,2012:53-58.

[ 8 ] 金兰. 基于资源基础观的国内外组织敏捷性研究综述[J] . 经营管理者,2015(24):3-4.

[ 9 ] KHAN M A A, MEBRAHTU H, SHIRVANI H, et al.Manufacturing optimization based on agile manufacturing and big data[J] . Advances in Transdisciplinary Engineering,2017(6):345-550.

[10] 张熠飞. 基于中间产品的船舶建造生产节拍研究[D]. 镇江:江苏科技大学,2014.