600 MW机组渣水系统零排放的技术改造

2018-05-07万其武

万其武

(大唐淮南洛河发电厂,安徽 淮南 232008)

0 引言

当前,燃煤发电厂面临着越来越严厉的环保政策,国家对燃煤发电厂实现废水零排放的要求已排出倒逼时间表,环境保护工作刻不容缓。

锅炉燃烧过程中产生干灰,90 %的干灰进入电除尘被收集,10 %的干灰落入炉膛底部,经下部的捞渣机水箱浸润后变成湿渣外运。捞渣机水箱既起到浸润干灰的作用,又作为水封起到防止冷风漏入炉膛破坏燃烧的作用。长期以来,由于聚焦于机组安全问题,为防止水封破坏,一直选择保持水封槽大流量溢流的运行方式。溢流的灰渣废水经过2级废水泵外排,既浪费了大量的水资源和电能,又破坏了环境。面对国家采取的“零排放” 的严厉环保政策,这种溢流运行方式已严重威胁到燃煤电厂的生存。

1 系统状况

1.1 炉底水封

炉底水封分2层:第1层是炉底水封槽,第2层是捞渣机水封槽。炉底水封槽是指炉本体与渣井之间的水封,槽深800 mm。锅炉冷态时,插板插入水中深度200 mm;锅炉热态时,依据锅炉的膨胀量而定,一般膨胀后约伸长250 mm;捞渣机水箱深度2 400 mm,插板插入深度约350 mm(指水封槽满水、持续溢流情况下)。

1.2 溢流水

外界水封补水进入炉底水封槽,始终保持溢流,起到炉本体与渣井之间的密封作用,同时溢流的水自然落到捞渣机水箱,作为捞渣机水封的补水。为确保锅炉燃烧不被破坏,长期以来,始终保持大流量的溢流,多余的溢流水排至炉底的废水池,经过渣水泵外排至灰浆池,再由灰浆泵外排至灰场。

2 改造思路

寻求一种运行方式,保持炉底水封、捞渣机水封水位始终处于合适的高度,既能起到水封的作用,又不发生溢流,达到某种供水的动态平衡,实现废水零排放的环保要求,亦可节约大量的厂用电量。

3 改造中存在的技术风险

按照上述设想的运行方式,炉底水封槽、捞渣机水箱由持续溢流运行方式变为维持水位,可保持不溢流的运行方式。由于改变了运行方式,难以满足捞渣机水箱的水温不超过60 ℃的要求,有可能带来以下风险:

(1) 产生蒸汽,影响燃烧;

(2) 捞渣机人孔门胶垫不耐高温易损坏;

(3) 水温高对后续的处理设备(如渣水泵等)都提出更高要求;

(4) 不利于设备安全运行,对燃烧产生的灰渣不能很好的分离;

(5) 落大焦时热水喷出伤人,对大块焦的冷却不好。

以上5条风险,没有现成的技术数据可做考证,必须自行开展试验,以验证这种运行方式对炉膛燃烧情况造成的影响,水封槽水温升高情况以及灰渣的分离及裂解情况。只有排除以上所有的可能风险,才有技术改造的可行性,并取得有效的经济性。

4 改造前的数据收集

4.1 试验前的数据采集

保持现有水封补水量不变,在不同负荷段,测量渣井水封槽、捞渣机水封槽水温,并做好记录,同时记录渣水循环泵电流,分析耗水量的变化,如表1所示。

表1 不同负荷段的试验数据

4.2 试验过程

要求集控运行人员配合,加强炉膛负压监视。由除灰运行人员手动关闭炉底水封补水门(视负荷情况、水封槽液位降低情况,决定需要关闭多长时间,以不影响炉膛负压为准则,发生负压波动或其他异常时,及时终止试验,恢复原方式),用以分析判断水封槽水温升情况及对炉膛燃烧的影响。

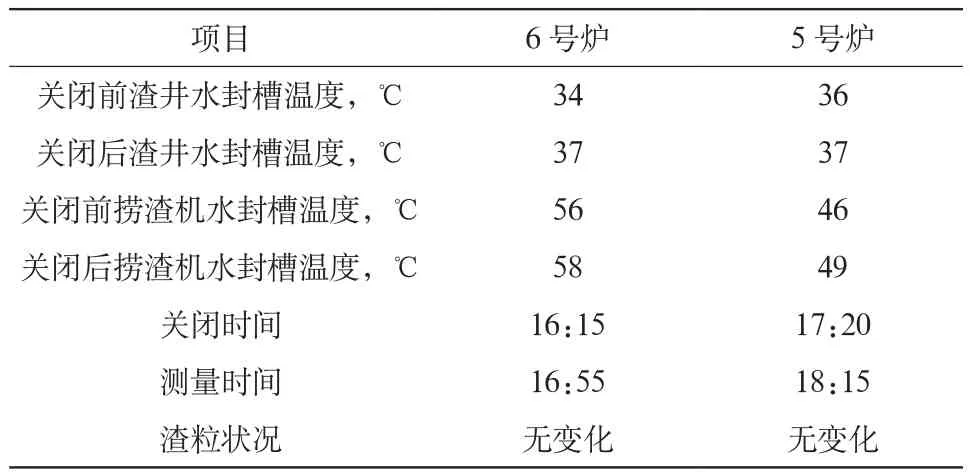

由于停止补水,水位开始下降,水温开始升高,具体试验数据如表2所示。

表2 渣井水封槽关闭前后的试验数据

水封补水门关闭后,捞渣机很快不溢流,停运炉底废水池的渣水循环泵。试验时间40—50 min,捞渣机水箱液位降低了约120 mm,水温升高了2—3 ℃;由于无法看到渣井水封的液位,只能手摸感知,发现液位略有降低,温度变化不大。在试验期间,炉膛的负压正常,燃烧状况没有发生任何变化。

4.3 实验结论

通过实验可以看出,采用间断供水方式,可维持水封槽水位在一个安全的液位区间,保证既不发生溢流,也不会因水位低而破坏水封、影响燃烧,且对整个除渣系统和锅炉燃烧系统没有造成任何的影响。通过实验获得的数据,初步证明了改造方案的可行性。

5 改造前的准备工作

5.1 改造的基本原则

确保机组安全运行是改造的基本原则。虽然通过试验论证了方案的可行性,但由于涉及整个机组安全运行问题,稍有差池,就会造成炉底水封破坏,涉及机组非停事件,而任何的改造工作都不能牺牲机组的安全运行。

5.2 加装设备

原系统之所以保持大流量的溢流,是因为测量监视手段跟不上,只有通过用最大补水量的安全运行方式,来满足各种工况下的补水需要,以牺牲经济性来换取安全性。此次改造必须做到系统设备远方可监控、调节要自动,为此需要加装以下设备:

(1) 渣井水封槽加装液位计,实现渣井水封槽液位监控(进DCS);

(2) 捞渣机水箱加装液位计,实现捞渣机箱体液位监控(进DCS);

(3) 炉底水封补水电动门换为电动调门,实现液位自动控制(进DCS);

(4) 水封槽增设温度测量仪,作为辅助判别调控手段(进DCS)。

5.3 液位整定值的依据数据

根据炉底水封的参数介绍,可以确定出各个设定值;待运行一段时间后,进一步优化确定最终的设定值。

5.4 炉底水封补水电动调门动作初步逻辑

渣井水封和捞渣机水封液位均满足液位上限要求时,调门关闭;渣井水封和捞渣机水封液位任一值达到下限值时,开启调门进行补水。

5.5 辅助要求

为确保渣井水封和捞渣机水封不出现水封破坏,影响炉膛燃烧,务必要保证测量、控制可靠。为此水封槽要加装监控探头,进行辅助监视,以便在液位调节失灵时,及时进行手动补水干预。另外,渣井水封槽和捞渣机水封槽要设温度测点,当温度达到某一高限时,进行自动补水或手动补水。

6 试运实施

(1) 改造工作于2015-10-05施工完成,并在3天后开展调试试运行。

(2) 制定详细的安全措施。运行成立试运小组,按措施执行试运方案,保持就地、远方连续监视,一旦出现异常苗头,立即终止试验,恢复原方式,待查明原因后继续。

(3) 试运行时,热控、检修人员到场,确保测量值准确可靠,补水调门动作灵敏。

(4) 记录水温升高值、液位动作值,并与设定值比较,同时观察记录炉膛燃烧情况。

(5) 经过一段时间的运行观察,确认改造方案取得了预期的效果。

7 改造效益分析

7.1 机组渣水系统实现了环保零排放

通过技术改造,该电厂机组渣水系统取消了水封槽大流量溢流方式,做到了系统设备远方可监控、调节要自动,实现了环保零排放的要求。

7.2 单台机组年节约水量

改造前,渣水系统需连续补水,补水量为150 t/h,按年运行7 500 h计,每年需水量112.5万t。改造后,采用间断补水,每小时只需补水10 min,耗水量是改造前的1/6,每年需18.75万t。改造后,年节约水量93.75万t。

7.3 单台机组年节约厂用电量

改造前,溢流至废水池的渣水需要渣水泵输送至灰浆池,再由灰浆泵输送至灰场。改造后,将节省大量废水输送电量。