浅谈中深孔切割天井微差爆破施工方法

2018-05-07冉小小

冉小小

(贵州化工建设有限责任公司 贵阳 550000)

引言

一次性是矿山工程的重要特点之一,即不可能存在完全相同的两个矿山工程项目,爆破施工方法也是如此。结合大塘矿二标段实际情况,该方法适用于金属非金属地下矿山中普氏系数f在6~10之间的急倾斜矿体,且为有效控制废石率,矿体厚度大于3m为宜。当然,也可通过局部改善用于其他类型的非煤矿山项目。

1 模型与工艺原理

切割天井是在密实完整矿块中形成的具有一定深度的较为规整的回采贯穿孔洞。切割天井的形成为矿房正式回采提供了自由面,同时,其还兼做该矿方临时回风天井的作用。采取孔内微差分段爆破可有效解决切割天井一次成型问题,具体的原理有:

(1)产生辅助自由面;由于毫秒系列雷管各段有毫秒级时差,炸药在切割天井最底端首先爆炸,形成了一定宽的裂隙和附加自由面,为随后起爆炸药提供了有利爆破条件。合理优化和控制爆破参数,改变爆炸药的最小抵抗线方向使其与切割天井方向平行(方向为下),将爆破的最大作用力(威力)控制在切割天井范围内,由下往上一次逐段爆破,直至整个天井贯通。

(2)爆炸应力波和剩余应力的相互作用;由于相邻两段药柱爆破时间间隔极短,首先起爆的药柱在矿体中产生的应力波尚未消失,随后的高段位药柱就爆炸,这样被爆矿体就会受到多向应力的作用,这样既改善破碎效果,又有效降低炸药消耗量。

(3)震动波削弱;采用毫秒爆破时,如果时差选择合理,爆破产生的震动波经相互干扰而削弱,从而降低了对工作面周围顶板的震动,有利于顶板的稳定和维护工作。同时,较弱的爆破震动对保证切割天井周围矿体和围岩完整性损害较小,为后期回采提供较为安全的工作环境。

2 施工工艺流程及操作要点

2.1 采矿顺序

由采矿工艺流程简图可以发现,在矿房边缘形成一个垂直于矿体走向的宽2m、长为矿体厚度的切割槽,为矿房回采提供自由面,切割天井、切割槽在矿房内个分层由下至上依次进行,直到矿房回采完毕。如图1所示。

2.2 炮孔布置

图1 矿房形成及回采顺序示意图(俯视图)

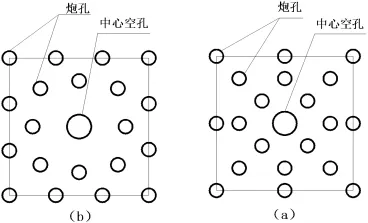

按设计要求,切割天井横断面为2m×2m的正方形状。炮孔采用阿特拉斯Simba1254中深孔台车进行作业,具体孔径根据需要选用相应钻头,钻头与炮孔孔径关系。

通常以89mm钻头开凿空孔,以76mm钻头开凿辅助眼和周边眼;孔深为5~15m不等,炮孔数为17~21个,具体炮孔布置如图2所示。

图2 炮孔布置图

2.3 炸材选型

矿山爆破属高风险工程,对于地下矿山而言更是如此。因此炸材的选择尤为重要,其不仅要求经济上适用,更要从性能安全方面进行权衡。结合当前工业炸药实际情况,我矿山目前主要选用炸材为岩石乳化炸药和非电雷管。

2.3.1 炸药

乳化炸药,其主要特点有:

(1)密度可调范围较宽。

(2)爆速和猛度较高。

(3)抗水性能强,环境污染小。

(4)加工工艺简单、生产成本较低,爆破效果好。

2.3.2 非电导爆管雷管

导爆管雷管是指利用导爆管传递的冲击波能直接起爆的雷管,由导爆管和雷管组装而成。导爆管是内壁附有极薄层炸药和金属粉末的空心塑料软管。导爆管受一定强度的激发冲能作用后,管内出现一个向前传播的爆轰波。爆轰波使得前沿炸药粉末受到高温高压作用发生爆炸,爆炸能量的一部分用于剩余多项炸药的反应,一部分用于维持爆轰波的温度和压力,使其稳定地向前传播,直至引爆雷管。

3 爆破设计理论

地下矿山切割天井中深孔爆破参数设计主要还是以露天台阶中深孔爆破设计为基本出发点。但是因为跑空的布置和井下环境的不同,需做一定的调整和修正。

3.1 爆破参数的确定

爆破参数应根据施工现场的具体条件和类似条件施工地区的经验选取,并通过实践检验加以调整,以取得最佳参数值。

3.1.1 中深孔直径

深孔直径的大小对凿岩劳动生产力和爆破效果影响很大。影响孔径的主要因素是使用的凿岩设备和工具、炸药性能以及岩石特性等。

3.1.2 孔深

孔深对凿岩速度、采准工作量影响很大,随着孔深的增加,凿岩速度下降,深孔偏斜率增大,炮孔质量下降,直接影响相应的爆破效果。切割天井孔深主要由采矿工艺决定,一般为15m左右。

3.1.3 密集系数

密集系数是孔间距与最小抵抗线的比值,目前,密集系数的选取主要根据经验确定,一般来说,平行孔的密集系数为0.8~1.1之间,矿石越坚固,要求的块度越小,应取小值;否则,应取较大值。

3.1.4 最小抵抗线

根据切割天井炮孔布置形式,后一种方式更应用于炮孔的间排距选取,即以两炮孔径向距离为排距,轴向距离为间距,以此选取的主要原因是根据所有炮孔的临空自由面为参考依据。也就是说,针对环形炮孔布置炮孔来说,一定程度上圆心处的空孔可视作自由面。

3.1.5 孔间距

孔间距根据最小抵抗线和密集系数计算。

3.1.6 炸药消耗量

切割天井的爆破与掏槽眼的布置关系极大,主要分为斜眼掏槽和平行直眼掏槽两种方式,其中斜眼掏槽对炮孔质量(孔深和角度)要求较高,因此更多用于潜孔爆破工程中;对于中深孔爆破,我矿结合采矿工艺和安全等方面考虑,目前主要采用平行直眼掏槽的方式。

3.2 爆破网路

中深孔切割天井一次成型技术主要依赖于控制孔内各段药柱的先后爆破顺序,即用前一段药柱爆破所形成空间作为下一段药柱爆破的爆破自由面。而本矿所采用的起爆方法为非电毫秒导爆管雷管作为起爆和导爆元件,其显著特点就是既可以实现孔内延时爆破,也可以实现空外延时爆破,这一特点为中深孔切割天井一次成型提供了先决条件。

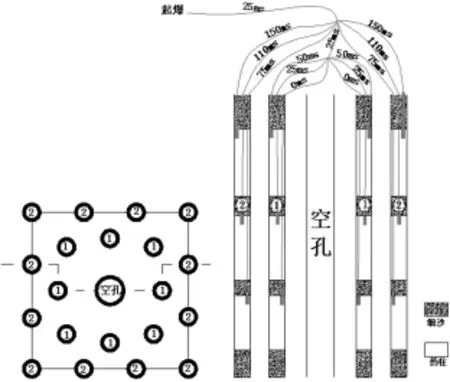

图3所示,将切割天井炮孔归为3类,中心处为空孔,靠近中心空孔处的炮孔和切割天井边缘孔分别标注为1、2类。起爆顺序为A-B-C-DE-F,详细网路图见图3。

值得注意的是,针对我矿中深孔切割天井爆破,主要爆破顺序为由下至上进行,装药一律采用正向起爆装药,即起爆雷管放在炮眼眼口端,针对分段装药,则应放在分段药包的上端,让爆轰向下传播;同时保证所有非电导爆管雷管聚能穴(非电管头部)方向朝下。

图3 爆破网络图

此设计的主要思想主要有:

空孔内不装药,用以作为切割天井爆破的自由面,若条件允许,可适当增加2~3个类似空孔,爆破效果会更好。

针对11m左右的中深孔,合理的为后续药柱的爆破创造自由面十分重要。因此爆破的先后顺序主要遵循纵向为由下至上,横向为由内向外依次进行爆破。

(1)对于同一炮孔内各段药柱的细沙填塞长度,主要遵循孔口填塞长度大于孔底和间隔填塞长度,填塞长度过大和过小都会对切割天井的形成造成影响,一般炮孔的填塞长度在相关的书籍中均有介绍,此处不再赘述。

(2)地下矿山中深孔切割的爆破震动较大是生产过程中较为突出的问题之一,为有效的降低爆破震动,在选择非电管段位和设计爆破网路时要特别注意,即尽可能的不让各炮孔中各段药柱得起保时间重叠在一起,用以避免爆破最大单耗量带来的震动影响。

4 结论

对于沿走向高分段中深孔阶段空场嗣后充填采矿法,其核心就是矿房内切割天井的爆破贯通工作。因此,切割天井的形成速度和质量直接关系整个矿房的回采进度、质量和成本。中深孔(5~15m)切割天井微差爆破一次成型就有了它独有的优越性,主要表现有以下几个方面:

(1)一次成型,能最大限度的减少因多次爆破引起的震动和冲击。

(2)微差爆破,能很好地减弱单次大药量爆破造成的大震动和强冲击。

(3)较分次爆破,一次成型爆破在炸材消耗上约缩减20~30%左右,可有效控制成本。

(4)有利于过程控制中的进度、费用以及质量控制。

(5)相比多次爆破,一次成型爆破对于人为操作失误造成的安全事故概率要低,安全控制较为有利。

(6)环保方面,整个系统生产用水循环利用率100%,确保不外排。

(7)职业健康方面,施工现场作业环境清洁,作业人员全程采用设配专用操作平台凿岩,低强度、高效率。采用湿式作业,且各工作面设有局部通风机,满足工作面风质、风量要求。操作人员严格佩戴好劳动防护用品,如专用防噪声耳塞、矿用3M防尘口罩等。

(8)现场环境方面,井下设有专用定置硐室,原材料及备品备件集中整齐堆放。全矿井采用6S标准进行现场清洁文明生产。