基于平板微热管阵列的牵引变流器散热器的性能模拟

2018-05-07邓育锋战乃岩张雯琦

邓育锋 战乃岩 陈 昕 张雯琦

(吉林建筑大学 吉林长春)

1 引言

随着当今社会的快速发展,轨道交通成为更多人的出行选择。随着轨道交通的高速发展,各种大容量电力电子设备在机车的电力牵引系统中得以大量应用[1]。在机车中,牵引变流器是实现电能与机械能转换的关键部件[2]。其中,由IGBT晶体管组成的功率模块是牵引变流器最主要的统一化元件[3],伴随其高频率、大功率和高集成化的发展[4],设备单位面积的热流密度越来越高。因此功率器件的散热问题已成为影响其可靠性的主要因素。

国内学者Ding J、Tang Y T[5]采用“热管散热器+走行风冷”的方式使得原先较为复杂的柜体结构变得简单轻便,并利用了CFD软件Fluent分析机柜的速度从和温度场特点,模拟结果表明,在车辆运行速度较低时,热管散热器仍可以满足所需散热效果。文章后半部分,作者列举了散热器实际应用情况,该情况与仿真结果较为相近。近年来,中国学者Zhao Y H等[6]提出了平板微热管阵列的新型相变导热材料,即多个平行且彼此完全独立的微细热管装配在一起,而不仅仅是带有强化散热的微槽的热管,各个微细热管间不连通,且每个微热管内表面可带有微槽群等强化换热的结构。研究结果表明,平板微热管阵列的热通量可达200W/cm2。

本文将应用平板微热管阵列做为机车电力牵引变流器散热的导热材料,将原有的“热管散热器+走行风冷”方式优化为“平板微热管阵列散热器+走行风冷”方式。提出了平板微热管阵列散热器的结构模型,并使用专业热分析软件Icepak对散热器温度场模拟。在稳态模拟的基础上,进行瞬态模拟,确保“平板微热管阵列散热器+走行风冷”方式在机车运行的任何时刻安全可靠。

2 平板微热管阵列散热器结构设计

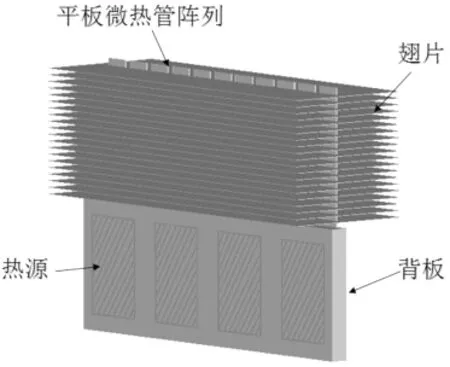

在平板微热管阵列散热器的结构设计中,充分考虑了平板微热管阵列的外形特点,其平滑的外表能够方便地与换热面贴合的特点,因此使用11根相同规格的平板微热管阵列,排布在背板上,与另一侧发热源及发热源之间的空隙分别对应。这样可以最大程度上增加平板微热管阵列与背板的接触面积。采用相同规格的平板微热管阵列是考虑到零件的互换性。散热器的结构如图1所示。

图1 平板微热管阵列散热器模型

3 结果分析

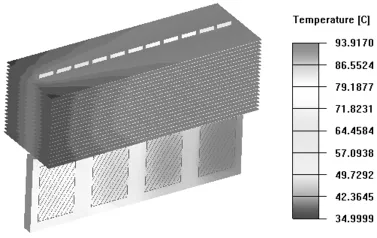

通过求解器求解,迭代至收敛。采用Icepak自带的后处理功能查看热源、背板、平板微热管阵列、翅片的温度场分布,如图2所示。

图2 平板微热管阵列散热器温度场

从图2可以看出,散热器最高温出现在热源处。图中左侧为迎风面,风速较大,温度较低,因此无论是热源、背板还是平板微热管阵列和翅片,其温度都是从左到右逐渐升高。

4 结论

稳态模拟结果表明散热器背板平均温度低于结温,符合散热要求。

[1]Chen Jianye,Wu Wenwei.Cooling technology for high power converter and its development[J].High Power Converter Technology,2010,17(1):15~24.

[2]杨其林,刘建强,郑琼林.高速列车牵引变流器冷却系统散热特性研究[J].应用装置,2012(2):35~39.

[3]Tian Rui.High power IGBT transistors traction converters[J].Foreign Diesel Locomotive,2011,420(6):7~14.

[4]Thomas Luttin.IGBT technology in high-power applications[J].International Railway Journal,2001,359(5):44~46.

[5]丁杰.地铁车辆牵引变流器的热管散热器的数值模拟[J].大功率变流技术,2012(5):31~59.

[6]赵耀华.平板微热管阵列及其传热特性[J].化工学报,2011,62(2):336~343.