某系列主减速器总成轴承失效分析

2018-05-07徐珊珊陈利洪俊

徐珊珊,陈利,洪俊

(合肥美桥汽车传动及底盘系统有限公司,安徽 合肥 230051)

某系列4.3速比主被动齿轮试装3台主减总成后,在做疲劳试验时,第一台16.5万次,第二台29万次,第三台12万次,失效模式均为主齿内轴承发生烧蚀断裂,主从动齿轮仅局部齿损坏。失效模式不属于正常失效模式。

1 理论计算

1.1 齿轮强度计算

主齿弯曲应力为 507.4MPa,被齿为 502.8MPa,接触应力2706.9MPa,符合许用应力主齿560MPa和被齿500MPa及许用接触应力2800MPa的要求。故主动齿轮在日常行驶和最大计算扭矩的情况下弯曲应力及接触应力均符合要求。实际试验时在轴承发生严重破坏时,主被齿仅局部齿损坏,可以看出齿轮强度满足设计要求。

1.2 轴承寿命计算

主减疲劳试验标准为B10≥30万次,B50≥50万次,通过寿命计算得出主齿内轴承寿命仅为19万次,不符合最低寿命30万次的要求,需要提升。

2 检验分析

2.1 宏观分析

由失效模式可知,轴承发生严重烧蚀,同时内圈滚到疲劳剥落,且发生垂直裂纹。保持架已全部碎裂,滚子散落,滚子已变形,故发生了滑动摩擦。轴承外圈滚到严重烧蚀且发生疲劳剥落(图1)。

图1 轴承失效宏观形貌

2.2 油润滑试验分析

由于轴承发生烧蚀,对此比对了当时的检测记录,轴承启动摩擦力矩符合图纸要求,故并不是由于预紧力过大引起烧蚀。考虑可能是齿轮油未有效到达轴承处,故进行油润滑试验。转速在200r/min时,流量仅为108ml/min,未达到250ml/min的要求。故轴承润滑存在一定问题,需要修订油道。

3 整改方案制定

3.1 主齿内轴承重新选定

考虑到主齿内轴承寿命不足,故增大了内轴承外径,重新计算后,主齿内轴承寿命达到35万次,符合寿命要求。

3.2 油道修改

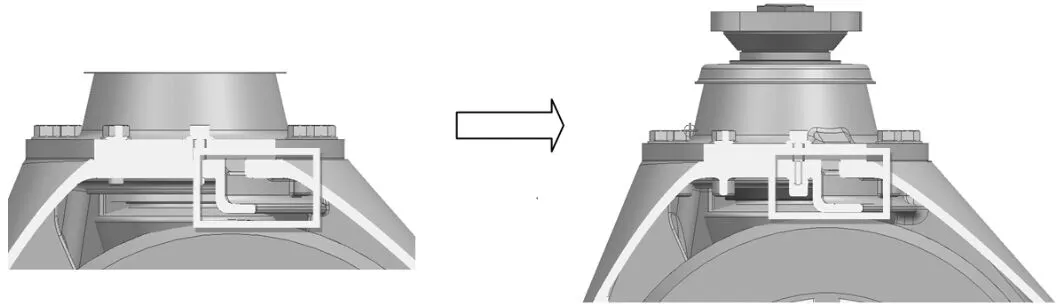

考虑油道挡边距离太短,不容易存储油进入轴承,故加大挡边,如图2所示。

图2 油道优化

4 结果验证

4.1 主减速器总成疲劳试验数据

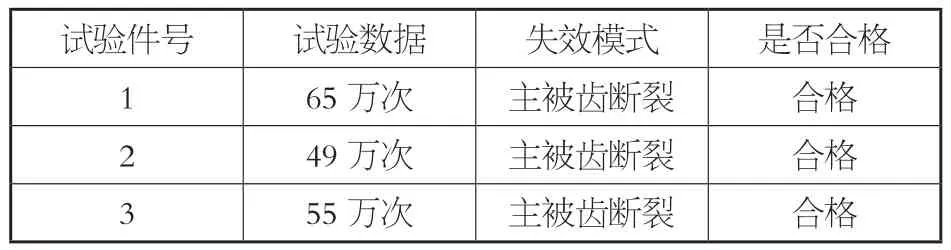

通过试验数据可知,已通过试验标准要求,此次整改有效(表1)。

4.2 油润滑数据

通过试验数据可知,在200r/min下流量为400ml/min已通过试验标准250ml/min的要求,此次整改有效。

表1 主减速器总成疲劳试验结果

5 结语

主减疲劳试验的轴承失效不属于正常失效模式,可以从以下几个方面开展分析。

(1)预紧力是否过大,导致烧蚀。

(2)润滑是否不足,导致烧蚀。

(3)轴承寿命是否不足,导致最终疲劳破坏。

参考文献:

[1]刘惟信.汽车设计[M].清华大学出版社,2001,7.

[2]成大先.机械设计手册(第5版)第二册[M].北京:化学工业出版社,2007,11.

[3]齿轮手册编委会.齿轮手册(第二版)[M].2006,5.