超深高温高压含硫化氢气藏高效试油技术新进展

2018-05-07邱金平张明友贺秋云

邱金平, 张明友, 才 博, 贺秋云, 姜 伟, 戴 强

(1中国石油勘探与生产分公司 2川庆钻探工程公司钻采工程技术研究院3中国石油勘探开发研究院压裂酸化技术服务中心)

近年来,随着油气勘探向超深高温高压储层和复杂岩性低渗储层领域的不断扩展,勘探目标愈来愈复杂,使得试油难度不断加大。以川中高石梯-磨溪[1]、塔里木库车前陆冲断带油气藏为例,油气藏埋藏深(6 000~8 000 m)、地层压力高(105~135 MPa)、温度高(140℃~180℃)、地层破裂压力高(140~175 MPa)、储层物性较差(孔隙度2.1%~9%,渗透率0.01~1 mD)、非均质性强、储层类型复杂、天然裂缝不同程度发育,含H2S和CO2,安全试油难度大,对试油装备和井下工具性能要求高[2]。本文系统总结了在该领域的新进展,对该领域区域超深高温高压含硫化氢储层试油具有良好借鉴意义。

一、超深高温高压含硫化氢储层试油主要技术难点

(1)储层埋藏深,压力系数高,层数较多,非均质性强,多层试油施工周期长、压井作业次数多,降低了试油效率。

(2)储层超高温,对射孔器材提出更高的要求。

(3)超高温、高压井常规资料存储技术及时反映井底变化难度大。

(4)高温高压含硫气井试油井筒完整性及安全环保控制技术需进一步提高[3]。

二、超深高温高压含硫化氢储层试油技术新进展

随着川渝地区勘探开发逐渐向深部碳酸盐岩转移,传统的试油、完井分次作业工艺逐渐产生了许多生产实际问题。为此,从管柱设计、工具配套方面引入一体化的概念,把射孔、测试、封堵和完井工作合为一体,在取全取准井下压力温度资料的同时可以直接完井投产或直接封堵上试,实现了试油、完井一体化,提高了试油、完井效率,作业成本节约30%以上,大幅降低施工风险[4-5]。

1. 试油完井一体化管柱

根据川渝地区试油测试特点,减少作业次数,降低作业风险,降低作业成本,提高效率和成功率的试油完井一体化技术应运而生[6]。针对不同试油完井目的和井筒条件,研究出2种试油完井投产一体化管柱,即试油-暂堵完井-投产一体化和试油-封堵完井-投产一体化管柱结构。

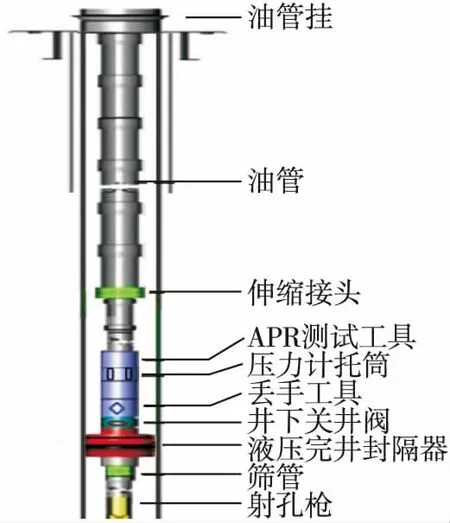

1.1 试油封堵一体化管柱

主要适用于多层试油层或目的层为最后一层试油层;产量高低不确定,投产与封闭不确定;采用投球方式,利用自然压差实现地层暂堵(图1)。一趟管柱入井,可实现射孔(若需要,下接射孔工具)、酸化、测试、放喷排液、气举、暂堵完井等联合作业,若后期有开采需求,可直接下入带插管的完井管柱,更换完井管柱后去除暂堵屏障,重新沟通地层,提供更多完井选择或直接投产,减少了起下工具次数和压井次数。

图1 试油封堵一体化管柱结构

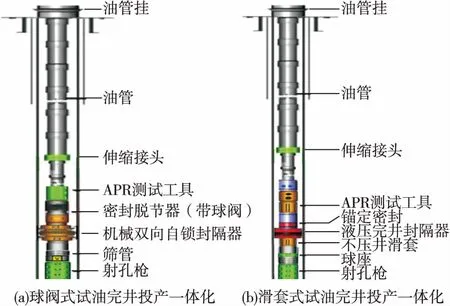

1.2 试油完井投产一体化管柱

针对具备投产条件的气井压井后易伤害产层、二次完井周期长、成本高等问题,设计了球阀式和滑套式试油完井投产一体化两种管柱结构,单层试油结束后脱接管柱同时封堵产层,下入生产管柱回插后可直接投产(图2)。包括球阀式试油完井投产一体化管柱:APR测试工具+密封脱接器+机械自锁封隔器或液压完井封隔器;滑套式试油完井投产一体化管柱:APR测试工具+锚定密封+SAB-3永久式液压完井封隔器+ CMQ-22滑套。

图2 试油完井一体化管柱结构

上述技术在双探2、磨溪109、双探3等井成功应用,平均单井节约试油周期12 d以上,平均单层压井液漏失量不到15 m3,单井压井、堵漏费用比以往减少30%,作业效率提高了一倍以上。

2. 地层测试数据地面直读技术

本技术采用基于似稳恒电磁场的原理,将井下压力温度数据通过油管-套管-地层形成的回路传输至地面进行接收。实现全井无线地面直读技术的关键问题是寻求低阻抗环境下井下数据无线传输的技术方法[7]。直读系统由地面平台、天线系统、井下发射器、中继器等组成。

全井无线地面直读技术在高石梯-磨溪区块现场试验了12井次,该设备耐压达到140 MPa,耐温达到150℃,信号传输稳定性和传输距离有了进一步提高,无线传输最大距离4 610 m,稳定工作周期由初期的9 d提高到23 d,为川渝地区、塔里木油田库车山前克深-大北区块下一代试油资料的安全录取提供新一代技术尝试。

3. 175 MPa/210℃/170 h超深高温高压射孔技术

四川盆地高石梯-磨溪、塔里木库车山前克深-大北等区块气藏地层温度、压力异常对射孔器材和射孔技术都提出了更高的要求。

3.1 超高压射孔枪

对于超高温超高压油气井射孔完井,射孔枪是射孔器材承压的主体,射孔器材的性能主要包括压力指标和温度指标[8]。在综合考虑射孔枪的强度极限、失稳极限、孔密、相位、拉力载荷、温度等因素影响下,全面分析射孔载荷机制、破坏机制、材料特性和几何特性,对射孔枪进行全方位的数值分析和优化设计。

3.2 超高温射孔弹

在温度高于160℃的超高温长时间环境下,对射孔弹的性能及整体指标提出了更加严苛的要求。一方面加强炸药性能的深入研究,另一方面要对射孔弹内腔结构、炸药配方、药型罩结构与配方、制备工艺、成型工艺、过程控制等技术进行创新,提高超高温射孔弹整体性能。

超高温超高压射孔技术在高石梯-磨溪、塔里木库车山前克深-大北井等推广应用280井次以上,成功率100%。最大作业井深达7 308 m,最长作业时间108 h,最大起爆压力173 MPa,最高地层压力130 MPa,实现储层深穿透,有利于降低油气井地层破压,油气井筒及管柱安全高效,工艺技术优势显著。

4. 140 MPa超深高温高压含硫气井地面计量配套技术

针对川西海相栖霞组和茅口组储层地层压力高(超过120MPa),常规105MPa设备难以满足测试需求,研制了140MPa远程控制高抗冲蚀节流阀、140MPa防硫旋流除砂器,配套了140MPa远程控制油嘴管汇,形成集高压远程控压、连续控压除砂、自动实时除硫和油气水连续自动计量为一体的140MPa超高压集中控制地面测试流程[9]。

5.高温高压含硫气井试油井筒完整性及安全环保控制技术

四川盆地高温高压含硫气井勘探试油面临的主要风险在于油层套管难以承受改造、测试或者关井期间的高压;大规模改造对油管的温度效应影响;封隔器承压能力难以满足储层改造或测试需求[9]。在国际通用的“井筒完整性”理念基础上,结合自身试油作业特点构建了集评价、设计和控制为一体化的井筒完整性控制体系[10]。通过运用该程序进行设计能有效提高设计效率30%,大幅提高方案调整和修改质量,满足现场高效、安全施工。

在调研试油环保标准和试油环保技术现状基础上,对试油期间环境危害的废气、废液和噪声主要因素进行辨识,形成相应的处理措施,有效降低了三废对环境的危害。

三、结论

本文结合重点勘探区域试油新难点,综述了超深高温高压含硫化氢储层配套技术新进展。形成的试油封堵和试油完井投产一体化管柱,将射孔、测试、封堵和完井工作合为一体,提高了试油、完井效率,作业成本节约30%以上,将施工风险大幅度降低;发展了全井无线地面直读技术,实现了耐压140 MPa,耐温150℃,信号传无线传输最大距离4 610 m的数据求取;研发了175 MPa/210℃/170 h的超高温超高压射孔器材,解决了超高温条件下穿透深度小、性能稳定性差、射孔器材耐压等射孔问题;形成了140 MPa的地面流程集中控制技术,完善了满足大排量、大液量体积改造新工况下的试油作业井筒完整性评价软件及安全环保系统。以上试油技术在塔里木库车前陆冲断带、川中高石梯-磨溪油气重点勘探区域应用230井次,效果良好,对其他区域超深高温高压含硫化氢储层试油具有良好借鉴意义。

[1]伍贤柱.川渝气田深井和超深井钻井技术[J].天然气工业,2008,28(4):9-13.

[2]雷刚林,谢会文,张敬洲,等.库车坳陷克拉苏构造带构造特征及天然气勘探[J].石油与天然气地质,2007,28(6):816-820.

[3]陈志胜,席娟,马勇军.环保试油技术探索[J].油气田环境保护,2011,21(6):44-46.

[4]赵益秋.试油完井一体化技术在“三超”气井中的应用[J]. 钻采工艺,2017,40(3):53-56.

[5]孙海芳, 刘飞, 王志敏. 高温高压气井试油完井一体化工艺技术[J]. 钻采工艺,2017,40(4):36-39.

[6]胡顺渠,熊昕东,卢传明.高温高压含硫气井生产套管设计[J].钻采工艺,2011,34(6):7-10.

[7]刘飞,贺秋云,肖军,等.井下测试数据地而直读技术发展现状[J].钻采工艺,2013, 36(4):48-51.

[8]赵启彬,刘振江,王尔钧. 海上高温高压井测试工艺优化研究[J].钻采工艺,2015,38(1):32-34.

[9]龙学,吴建军,李晖,等.高温高压含硫气井测试优化设计技术与应用[J].油气井测试,2011,20(3):37-40.

[10] 窦益华,许爱荣,张福祥,等.高温高压深井试油完井问题综述[J].石油机械,2008,36(9):140-142.