基于蒸发冷却技术的冷却管数量优化

2018-05-04,

,

(上海电力学院 能源与机械工程学院,上海 200090)

近年来,随着城市的迅速发展,人们对电力资源的需求不断增大。由于受到用地资源的制约,所以有越来越多的城市地下变电站出现在人们的生活中[1-4]。目前,地下变压器主要是油浸式变压器。为了保证其安全运行,需将绕组和铁芯所产生的温升控制在一定范围内。

传统的热交换冷却技术包括油浸自冷式、油浸风冷式、强油风冷式及强油水冷式等[5-8]。 针对城市地下变电站的特殊情况,以上4种冷却方式都有各自的缺陷。当变压器位于地下时,依靠变压器自身与空气的对流传热来进行冷却的方式很难实现,如果将散热器放置于地下的同时加装风机,则构成风冷却系统,但风机的持续运行很难满足Ⅱ类及以上环保噪声要求[9]。水冷却技术的原理是用油泵使变压器油进入水冷却器中[10],变压器油通过水冷却器散热管时,与散热管内的冷却介质水发生热量交换,从而达到冷却的目的。在这一过程中容易因水渗入变压器油中而导致事故的发生[11],因此需要配合相应的检漏设备,增加了维护人员的工作量。将散热器布置在地面上,变压器放置在地下时,油箱承受较高的油压,有可能发生渗漏危险。为了地下变压器更安全高效地运行,城市地下变电站需要一种全新的冷却方式以解决目前面临的各种问题。

20世纪60年代,日本科研人员提出利用蒸发冷却方式对油浸式变压器进行冷却,疋田正一对利用制冷工质蒸发冷却变压器系统进行了试验研究[12]。 将油侧与制冷工质循环侧分为两个单独的系统,既保留了油浸式变压器利用变压器油冷却铁芯绕组的优点,又利用了蒸发冷却技术自循环的特点。冷媒虽然可以自循环,但是变压器油在蒸发器中的循环要依靠油泵来实现,从而造成了一定的安全隐患。目前,国内的蒸发冷却变压器形式主要有喷淋式、隔离式和浸渍式[13-14]。其中:喷淋式和隔离式的冷却介质都需要在泵的作用下循环,需要封入六氟化硫(SF6)气体进行绝缘,在一定程度上造成了冷却能力的下降[15];浸渍式的冷却介质可以自然对流,但在沸腾时产生的蒸气泡容易引起电场集中,不宜应用于高电压变压器。

现有的蒸发冷却方式均存在着一定的局限性,因此可以考虑采用蒸发冷却这一相变冷却技术作为地下变压器中散热设备的散热方式。蒸发冷却技术依靠沸腾造成的密度差即可形成自然循环,无需外加驱动力,提高了运行的可靠性[16];无需风机,降低了噪声水平[17];对于大功率地下变压器同样适用。将散热设备与变压器本体分离安装,散热设备可置于地面或屋顶,在节省占地面积的同时,也将大大减少维护工作量。相变冷却技术是目前电气设备冷却降温方式的重大改进。

本文将对散热设备应用蒸发冷却技术的地下变压器进行数值计算,采用FLUENT软件对变压器和蒸发换热器构成的蒸发系统进行模拟,通过对比不同数量冷却管的蒸发换热器,以及变压器的温度场和流场形式,为蒸发换热器的优化设计提供思路。

1 建立模型

1.1 物理模型

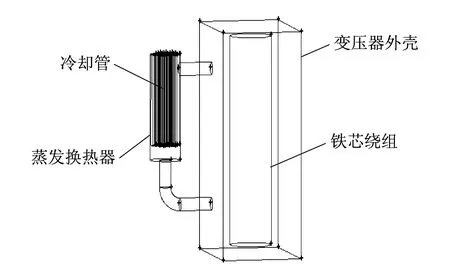

变压器蒸发冷却系统原理如图1所示。整个系统含有蒸发器A和冷凝器B两个热交换系统。蒸发换热器和变压器位于地下,冷凝器位于地上。在运行过程中,当变压器油温度升高至大于冷媒的沸点温度时,蒸发器中的冷媒汽化,沿管道上升至冷凝器中。在冷凝器B内,冷媒的沸点温度高于环境温度时,冷媒对大气放热并凝结为液态,回流入蒸发器A中形成自然循环。

图1 蒸发冷却原理示意

本文主要研究地下变压器油的循环流动状态,热油从变压器中流出,在近似等温的情况下与蒸发换热器中的制冷剂发生热交换,故可将蒸发换热器中的冷却管设置为定壁温。建立模型时,只考虑蒸发换热器和变压器构成的蒸发器A。

本文以SZ11-31 500 kW/35 kV 配电变压器为研究对象,该变压器的额定容量为31 500 kW,额定频率为50 Hz,冷却方式为油浸自冷,油箱尺寸为3 700 mm×1 450 mm×2 400 mm。根据变压器实体数据,利用GAMBIT软件建立计算模型。

根据变压器蒸发冷却系统的运行特点,对模型进行如下简化:考虑到模拟过程中油主要是在变压器铁芯绕组外部与蒸发器之间流动,故忽略铁芯和高低压绕组内部的导热问题;由于变压器流场呈对称分布,故取变压器流场的1 /2 进行数值模拟。计算模型如图2所示。

图2 变压器计算模型

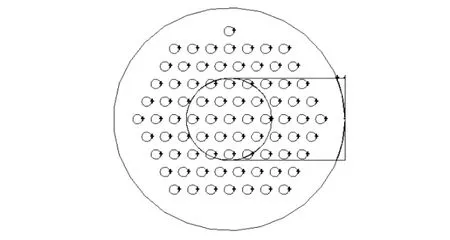

模型采用的蒸发换热器直径为Φ380 mm×2.5 mm。内部3组冷却管的数量分别为20根、40根、80根,对应的管径分别为Φ64 mm×1 mm,Φ32 mm×1 mm,Φ16 mm×1 mm。冷却管的长度均为1 000 mm,其上端与换热器外壳重合,3组冷却管的表面积均相等。图3为包含80根冷却管的蒸发换热器截面图,冷却管呈三角形排列,管间中心距为30 mm。

图3 蒸发换热器截面

1.2 控制方程

微分控制方程如下。连续方程为[18]

(1)

式中:ρ——密度,kg/m3;

t——时间,s;

U——速度,m/s。

动量方程为[18]

(2)

(3)

(4)

式中:u,v,w——x方向、y方向、z方向的速度分量,m/s;

η——流体的动力粘度,Pa·s;

p——压力;

Su,Sv,Sw——动量方程的广义源项。

能量方程为

(5)

式中:T——温度,K;

cp——比热容,J/(kg·K);

ST——源项。

本模型中,压力、温度和密度之间的规律按照Boussinesq假设变化,其公式为

ρ=ρ0[1-β(T-T0)]

(6)

式中:ρ0——流体密度,kg/m3;

β——热膨胀系数,1/K;

T0——环境温度,K。

求解上述方程即可解决流体的流动和传热问题。变压器油的其他物性参数随温度变化的拟合公式如表1所示。

表1 变压器绝缘油的物性参数

1.3 边界条件

铁芯绕组壁面单位面积发热量为888 575 W/s2,冷却管壁面温度为313 K,其余壁面均为绝热壁面。各处壁面速度为0 m/s。流动为非稳态,初始速度为0 m/s,初始温度为313 K。考虑重力对流动和换热的影响,重力方向为沿z轴负方向,重力加速度为9.81 m/s2。对连续性方程、动量守恒方程和能量守恒方程设置的残差分别为10-4,10-4,10-6。

1.4 网格划分

蒸发换热器和变压器模型网格划分类型为Tet/Hybrid,主要产生的是非结构性网格,3D网格总计1 092 454个,通过网格无关性验证。局部网格图如图4所示。

图4 模型局部网格示意

2 FLUENT软件设置与计算

FLUENT软件的初始化采用全局初始化。求解时,采用压力与速度的耦合方式,选择 SIMPLE 算法,压力的离散方式选择易于收敛的 PRESTO!格式。

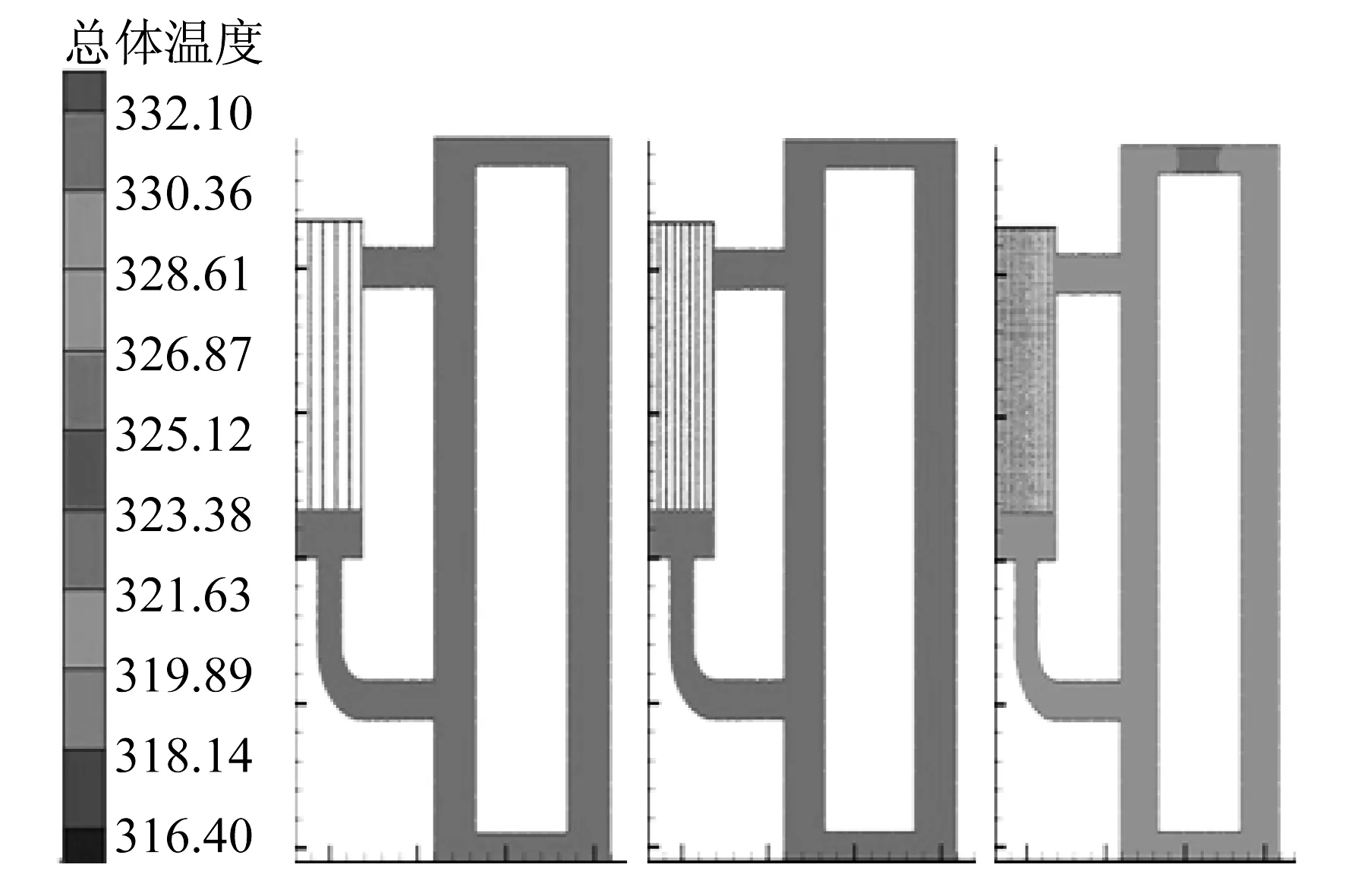

图5和图6分别为模型在Y=0截面、计算时间为3 000 s时的温度分布和速度分布截面图。蒸发换热器内冷却管的数量从左至右分别为20根、40根、80根。

图5 3 000 s时20根、40根、80根冷却管时模型的温度分布

由图5可以看出,绕组和铁心的温度分布趋势都是下部温度低,上部温度高。铁心上部的油温比其他部位要高。变压器最热点的温度为332.1 K,大约位于低压绕组高度的13/14处;最低温度为316.4 K,位于最下层。铁心温度从底部到顶部逐渐升高。由于模型中用蒸发换热器冷却管的定壁温设置代替了冷凝回路,导致了铁芯和绕组产生的热量无法充分发散,包含80根冷却管时变压器运行的热点温度比其他两组变压器要低。

油流速度从初始的0 m/s逐渐增加到最高流速为0.65 m/s。在浮力作用下,油从变压器底部流至顶部,进入散热管后回流至变压器底部,形成循环。由图6可以看出,在变压器和蒸发换热器的接口处以及铁芯绕组表面,油的流动速度相对较快。80根冷却管的模型中油的流动速度比其他两组更快。

3 结 论

(1) 使用蒸发冷却技术,对地下变压器在不同数量的冷却管时变压器油的流场和温度场进行了模拟,证明了冷却效率与蒸发换热器内冷却管的数量存在着密不可分的关系。这为地下变压器的冷却提供了新的改进思路和优化方案。

(2) 通过对比变压器油在不同时间的温度分布和速度分布,得出了冷却管数量为80根时,冷却效果最好。这说明在蒸发表面积相同的情况下,冷却管数量多的蒸发换热器冷却效果相对高效。

(3) 变压器内的温度最高点在变压器顶部附近。自然对流时,温度最高点在变压器和蒸发换热器的接口处,且铁芯绕组附近油的流动速度最快。

参考文献:

[1] REMEDIOS C A D,HAHN J,TROUSDELL R B,et al.Cathedral square:a major 230/12 kV urban underground substation.part1:civil and mechanical design features[J].Generation,Transmission and Distribution,1987,134(1):52-60.

[2] 姜益民.城市电力变压器的发展趋势[J].变压器,2005,42(8):1-4.

[3] 黄磊,程浩忠.城市高负荷密度地区 220/20 kV 供电方案研究[J].电力系统保护与控制,2009,37(20):1-6.

[4] 何永秀,朱茳.城市电网规划自然灾害风险评价研究[J].电工技术学报,2011,26(12):205-210.

[5] 卞辉,姜益民,袁聪波,等.强油油冷式冷却方式在城市地下变电站中的应用[J].变压器,2011,48(8):43-47.

[6] 于海波.关于地下变压器冷却系统的分析[J].通信电源技术,2011,28(6):80-81.

[7] 王国华.油浸式变压器用热交换装置综述(上)[J].变压器,2001,38(2):39-42.

[8] 王国华.油浸式变压器用热交换装置综述(中)[J].变压器,2001,38(3):32-36.

[9] 杨智强,徐鹂.变压器渗漏油原因及防治措施[J].江西电力,2009(3):42-43.

[10] 刘海宾,孙红玲,高伟延.地下水冷变压器油流及止回阀异响的处理与分析[J].变压器,2013,50(2):44-45.

[11] 廖瑞金,孙会刚,尹建国,等.水分对油纸绝缘热老化速率及热老化特征参量的影响[J].电工技术学报,2012,27(5):34-42.

[12] 疋田正一.油入変圧器の気化冷却の効果[J].OHM电气杂志,1965,52(10):87-91.

[13] 邸倩倩,曹惠玲,俞颐秦.变压器冷却方式的发展[J].天津商学院学报,2000,20(6):18-20.

[14] 工腾淳,志知腾,水野宏和,等.77 kV蒸发冷却式气体绝缘变压器的应用[J].三菱电机技报,1985,59(7):522-526.

[15] 李鹏,王丽,齐承英,等.蒸发冷却降温技术在变压器中的应用[J].变压器,2002,39(10):25-29.

[16] 成展鹏,胡佐.一起主变强油风冷回路不正常启动的分析[J].电力系统保护与控制,2009,37(5):93-95.

[17] 祝丽花,杨庆新.考虑磁致伸缩效应电力变压器振动噪声的研究[J].电工技术学报,2013,28(4):1-6.

[18] 张鸣远,景思睿,李国君.高等工程流体力学[M].西安:西安交通大学出版社,2006:44-57.