电厂飞灰颗粒粒径对冲蚀磨损性能影响的试验研究

2018-05-04,,

,,

(上海电力学院 能源与机械工程学院,上海 200090)

飞灰冲蚀磨损是引起燃煤电厂锅炉“四管”爆漏的主要原因之一,且这种磨损均发生在以高温、高压并伴随腐蚀性气氛烟气流中的锅炉尾部对流受热面[1]。飞灰颗粒在高温环境中所呈现的物化特性,如颗粒粒径、颗粒速度、颗粒浓度以及温度[2-6]等影响了在冲蚀磨损过程中对金属材料表面的冲蚀程度。文献[7]研究和总结了颗粒粒径对材料冲蚀磨损的影响特性,结果表明,常温环境中,以45°角度冲刷材料表面时,颗粒粒径对材料冲蚀磨损量的影响指数为1.876,且在随后的研究中多以这一结果作为颗粒指数,用以描述颗粒对磨损的影响。但对于一般韧性材料而言,其最大磨损冲刷角约为30°,而且这一数据是在常温条件下得出的,与锅炉的热态环境是不同的。在锅炉环境中飞灰颗粒粒径对锅炉金属材料的影响究竟有多大,目前仍缺乏相关的研究。本文通过试验方法来研究常温态和热态环境温度下,颗粒粒径对金属材料磨损的影响特性。

研究飞灰颗粒在锅炉环境中对金属材料冲蚀性能的影响,需要结合颗粒与金属材料在高温环境中的物化特性条件并通过试验来分析。在高温环境中,金属材料的性能很大程度上取决于颗粒磨损与金属氧化的共同作用。已知金属表面在高温氧化作用下形成的氧化膜对金属的磨损性能会产生很大的影响[8]。此外,颗粒对金属材料的磨损能力与其在冲击金属表面时的作用力、颗粒撞击率有关。研究发现,颗粒粒径的不同会引起其对材料表面的撞击率的差异,而撞击率受颗粒大小、气流速度及气流流体粘度的综合影响,且撞击率随着颗粒粒径的增大而增大[9-11]。同时,颗粒在冲击材料表面时所具有的能量由颗粒速度及其尺寸共同决定。在高温流体中,灰粒粒径、流体粘度的不同不仅影响了颗粒对材料的撞击率,而且对颗粒的运动速度也产生了影响[12]。这些因素的变化均会导致飞灰颗粒对金属材料磨损性能的影响。

1 试验装置及试验工况

1.1 试验装置

已有的试验结果表明[11],当冲刷速度、温度、材料等其他条件均不变时,相对磨损量ΔI与粒径ds有如下关系:

ΔI=cdsm

(1)

式中:c——常数;

ds——灰粒直径,μm;

m——粒度指数。

即可以用粒度指数m来表征粒径对磨损量的影响。

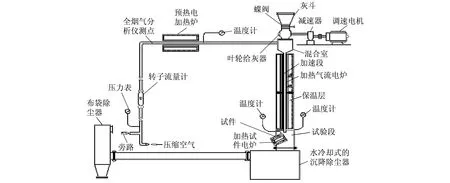

本文采用筛分的方法,筛选出电厂煤灰中各种不同粒径的试验灰样,在飞灰磨损试验装置上对电厂常用钢材20#碳钢在常温态和热态中分别进行了不同颗粒粒径的冲蚀磨损试验,通过常温态和热态试验结果的比较分析,探究不同颗粒粒径对材料冲蚀磨损性能的影响。试验装置如图1所示。

压缩空气由空气压缩机经过阀门控制和压力表及转子流量计的计量,进入试验系统。试验段中,气流冲刷试件的冲刷角度为30°。试验用灰经称量后装入灰斗,采用叶轮式给料,由调速电机和减速器控制叶轮转速,用蝶阀控制灰斗中灰的下落。灰落入混合室后与气流混合,并由气流携带进入加速管段,粒子加速到最大可能的速度。此外,气固两相流体冲刷试件后落入水冷却沉降式除尘器。由于气体流动方向的改变,在惯性力和重力的作用下,大部分的灰会留在除尘器中,携带少部分灰的气流进入布袋式除尘器除尘后排向大气。采用专门设计的小电炉对试件进行加热,以保证试件达到试验工况所要求的温度。加速段出口和试件中心分别有温度测点,以控制气固两相流体温度和试件温度达到试验工况所设定的温度。温度测量均用铠装热电偶,温度控制采用晶闸管温度自动控制仪。

图1 飞灰冲刷磨损试验系统

1.2 试验工况拟定

试件材料为20#碳钢,试件尺寸为Φ50×4(mm)的圆片。试验压力为0.3 MPa。气流速度为100 m/s。试验温度:常温态为室温;热态为300 ℃。

试件的失重量采用1/10 000 g精度的高精度自动天平称重,相对磨损量ΔI是指材料相对每克灰的失重量。试件称重分别在试验前后进行。在热态试验中,冲刷试验后的试件均放在干燥器皿中冷却至常温时再取出称重,以避免空气中水分凝结的影响,并考虑材料表面被氧化导致重量增加对称重的影响[8],使得数据的测取更加准确。

2 试验数据处理及分析

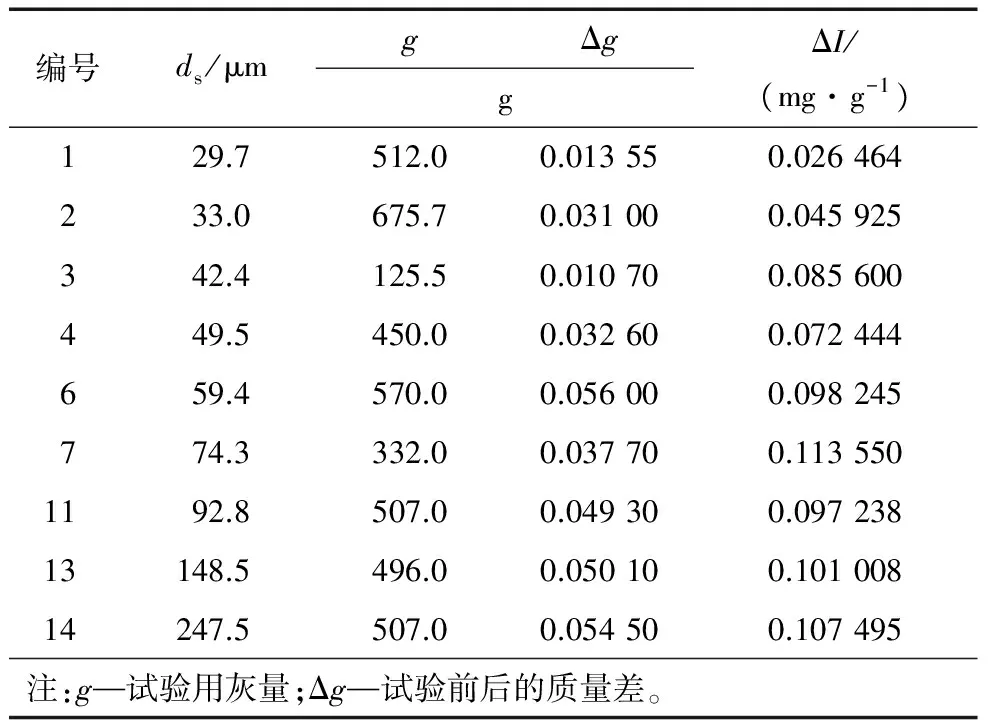

2.1 常温态试验结果的处理与分析

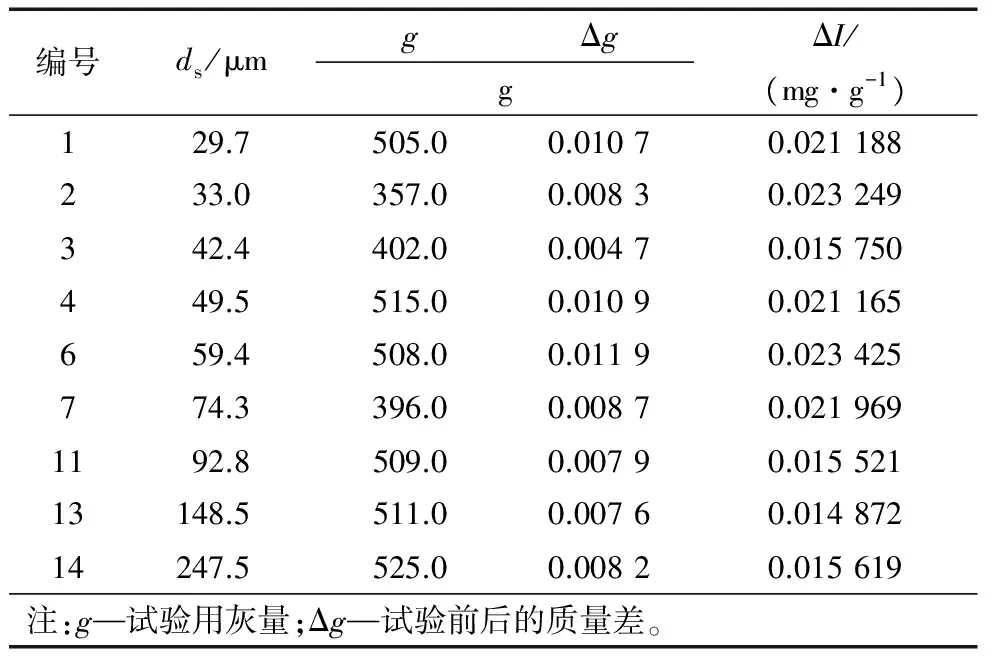

常温态下的试验数据见表1,其拟合曲线如图2所示。

表1 常温态中不同粒径冲蚀磨损试验数据

图2 常温时灰粒粒径与冲蚀磨损的关系

由于试验中除颗粒粒径外其他影响因素均保持不变,因此根据理论研究及对相关试验资料[7,11]的分析可知,相对磨损量只与颗粒粒径的大小有关。对试验数据结果采用最小二乘法一元线性回归进行处理,其拟合的数学关系式为

(2)

由试验数据及结果分析可知,常温态中,相对磨损率随着颗粒粒径的不断增大而逐渐升高。当颗粒粒径超过约100 μm后,材料相对磨损率将趋于稳定,随着颗粒粒径的增大而缓慢升高,且颗粒粒径对材料磨损的影响指数为1.9011。分析发现,在常温态中,随着颗粒粒径的增加,颗粒质量也随之增大,其冲刷金属表面的撞击越大,对材料产生的冲蚀作用更加明显。但当颗粒大小超过界限尺寸时,由于颗粒体积增大使得在单位体积流体中颗粒浓度变小,单位时间撞击金属表面的颗粒频率有所降低;同时,在气固两相流中,颗粒粒径的增大会增加气体对颗粒的阻力[13],致使颗粒撞击金属表面的冲蚀作用力减小。因此,随着颗粒大小超过界限尺寸后,材料相对磨损率不再随着颗粒粒径的增大而增加。

文献[7,11]关于颗粒粒径对材料冲蚀磨损的试验研究是在常温环境中进行的,以45°角度冲刷材料表面时,得出了颗粒粒径指数为1.876;而本文以30°冲刷材料表面时,得出了颗粒粒径指数为1.901 1。显然,30°冲刷角度的粒度指数大于45°冲刷角度的粒度指数。这与之前研究的韧性材料在30°冲刷角度时磨损率最大也是相吻合的。

2.2 热态试验结果的处理与分析

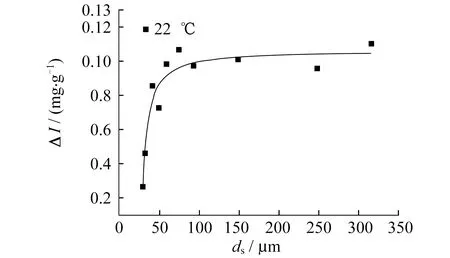

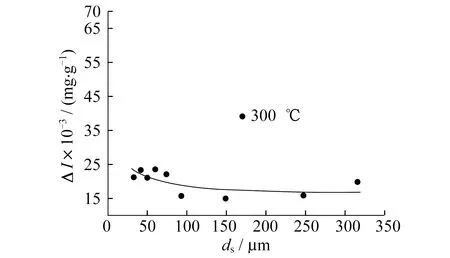

热态下的试验数据见表2,其拟合曲线如图3所示。

表2 热态中不同粒径冲蚀磨损试验数据

图3 热态时灰粒粒径与冲蚀磨损的关系

对热态试验数据结果亦采用最小二乘法一元线性回归进行处理,其拟合的数学关系式为

(3)

由图3可见,热态中,相对磨损率随着颗粒粒径的增大没有明显变化。从试验数据的回归处理结果可知,颗粒粒径对材料相对磨损率的影响指数仅为0.005 8。究其原因可知,在热态中,颗粒特性和环境动力场的改变是相对磨损率无明显变化的主要原因;颗粒对金属材料冲蚀程度的大小与其自身硬度、冲击作用力以及对材料的撞击频率有关。

研究发现,高温环境中气体随着温度的升高发生膨胀,使得颗粒浓度减小,材料受到颗粒撞击的频率也随之降低,颗粒冲蚀作用减小,这一现象随着颗粒粒径的增大会更加明显。同时,颗粒在气固体流体中与流体做相对运动时,其所受作用力与流体粘度及颗粒大小具有密切的关系。理论研究表明,空气阻力与动力场中空气粘度的大小成正比关系,空气粘度随着温度的升高而增大。在300~450 ℃时,空气粘度的大小接近于其在20 ℃时的2~4倍[14-15]。因此,颗粒在高温中所受阻力随着温度的升高而不断增大,其对材料的冲蚀磨损性能有所降低。此外,高温中金属表面因氧化形成致密的具有保护性的氧化膜也是相对磨损率较低的另一原因[15]。

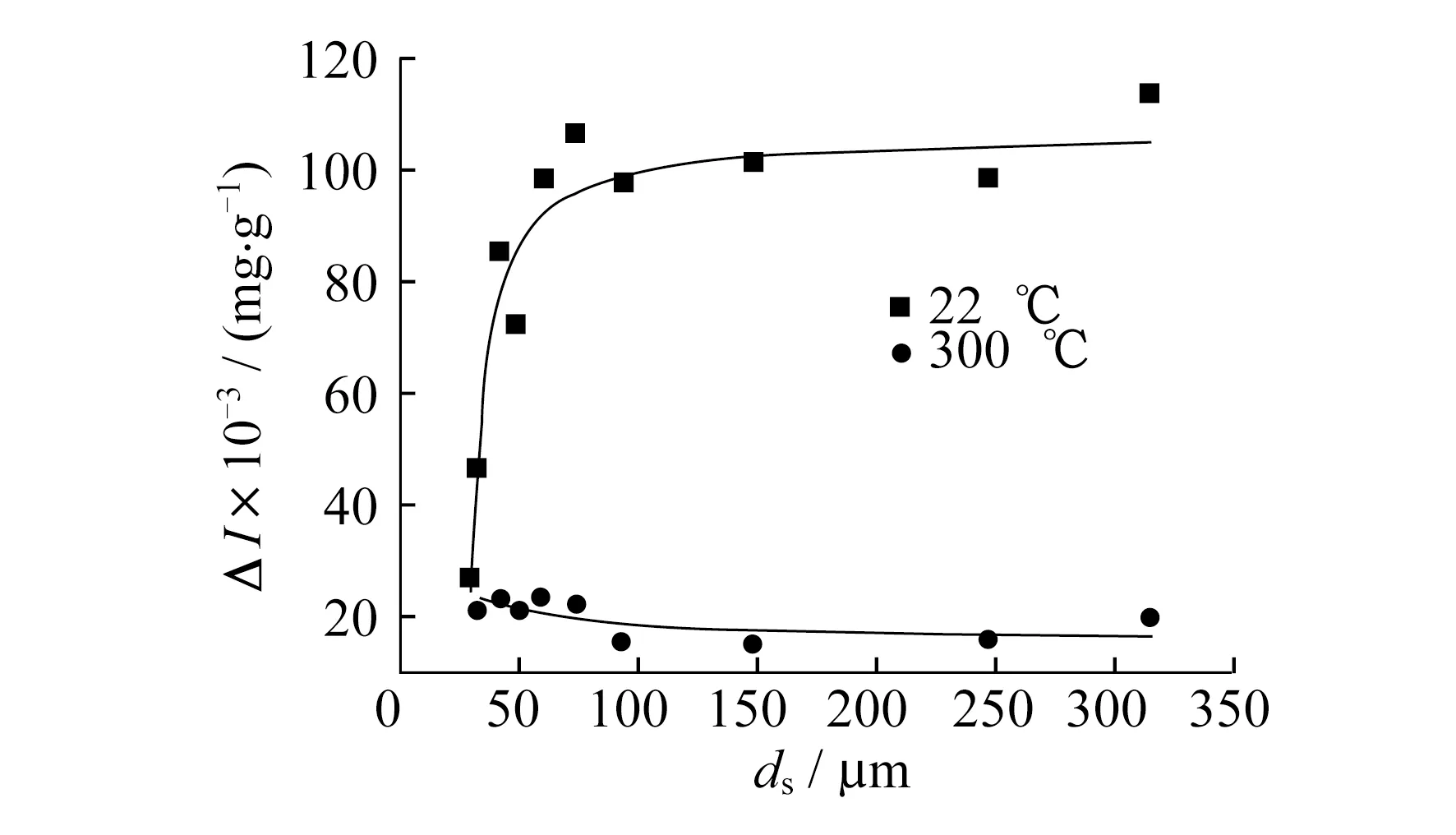

2.3 常温态与热态试验结果的对比分析

常温态和热态中的冲蚀磨损试验结果比较如图4所示。由图4可以明显看出,颗粒粒径大小在常温中对材料冲蚀磨损的影响要明显大于高温中的冲蚀磨损。在热态中,颗粒粒径的大小对金属的冲蚀磨损产生的影响非常小,几乎可以忽略不计。

图4 灰粒粒径在不同温度环境中对磨损的影响

目前很多文献资料关于颗粒粒径大小对冲刷磨损影响的分析和研究,几乎都是在常温态下进行分析和讨论,忽略了温度带来的影响。实际上,当整个磨损过程发生在一定温度下时,由于气固两相流体随着温度的升高发生膨胀,使得颗粒浓度减小,材料受到颗粒撞击的频率也随之降低,颗粒冲蚀作用减小;同时,灰颗粒在高温中所受阻力随着温度的升高而不断增大,其对材料的冲蚀磨损性能也有所降低。

此外,热态中,金属材料表面也会因氧化形成致密的具有保护性的氧化膜而提高了抗磨性。因此,在热态中颗粒粒径的大小对金属的冲蚀磨损产生的影响非常小。

3 结 论

(1) 常温态时,飞灰颗粒粒径对金属材料磨损的影响仍然符合相对质量磨损率随着颗粒粒径的增大而不断增大的规律,其粒度指数为1.901 1,而当颗粒粒径超过100 μm时,则随粒径的增大其对磨损的影响变得很小。

(2) 热态时,飞灰颗粒粒径对金属材料相对质量磨损率的影响很小,其粒度指数仅为0.005 8。因此,在电厂锅炉磨损环境中,飞灰颗粒粒径的大小对金属材料磨损的影响几乎可以忽略不计。

(3) 常温态中颗粒粒径对金属材料冲蚀磨损的影响明显大于热态中,这种差异与温度引起的材料特性、气流动力场的改变等综合因素有关。

参考文献:

[1] 宋国庆.电站锅炉炉内受热面磨损分析及防护[J].电站系统工程,2014,30(1):25-26.

[2] YEE K H,SHAYLER P J,COLLINGS N.Erosion of metals by fly ash particle[J].Wear,1983,91(2):161-170.

[3] 董刚,张九渊.固体粒子冲蚀磨损研究进展[J].材料科学与工程学报,2003,21(2):307-312.

[4] NAGARAJAN R,AMBEDKAR B,GOWRISANKAR S,et al.Development of predictive model for fly-ash erosion phenomena in coal-burning boilers[J].Wear,2009,267(1):122-128.

[5] 赵宪萍,徐开义,孙家庆.电站锅炉中受热面温度对飞灰磨损影响规律的试验研究[J].上海电力学院学报,1995,11(3):18-24.

[6] ANTONOV M,VEINTHAL R,HUTTUNEN-SAARIVIRTA E,et al.Effects of oxidation on erosive wear behavior of boiler steels[J].Tribology International,2013,68(6):35-44.

[7] 赵宪萍,石奇光,孙家庆,等.飞灰磨损基本规律的试验研究[J].华东工业大学学报,1996,18(4):65-71.

[8] 赵宪萍,孙坚荣,邹荣辉.20碳钢热态飞灰冲刷磨损性能的试验研究[J].中国电机工程学报,2001,21(6):90-93.

[9] HUTTUNEN-SAARIVIRTA E,KINNUNEN H,TUIREMO J,et al.Erosive wear of boiler steels by sand and ash[J].Wear,2014,317(1/2):213-224.

[10] DAS S K,GODIWALLA K M,HEGDE S S,et al.A mathematical model to characterize effect of silica content in the boiler fly ash on erosion behavior of boiler grade steel[J].Journal of Materials Processing Technology,2008,204(1):239-247.

[11] 王锦麒,孙家庆.锅炉飞灰特性的试验研究[J].上海机械学院学报,1987,9(2):99-110.

[12] 舒宜.燃煤锅炉飞灰特性研究[J].动力工程,1990,10(3):15-21.

[13] 孙亦禄.煤中矿物杂质对锅炉的危害[M].西安:水利电力出版社,1993:72-75.

[14] 袁竹林,朱立平,耿凡,等.气固两相流动与数值模拟[M].南京:东南大学出版社,2013:25-41.

[15] BIRKS N,MEIER G H,PETTIT F S.金属高温氧化导论[M].章丽,王文,译.北京:高等教育出版社,2010:121-131.

(编辑 胡小萍)

赵宪萍(1956—),女,教授,硕士生导师。主要研究方向为气固两相流流动过程及飞灰磨损机理及试验研究,新能源发电技术等,主持和参与完成多项科研项目。曾获上海市教学成果二等奖,上海市科技进步三等奖,中国电力科学技术三等奖。上海市教育系统“比翼双飞模范佳侣标兵”等称号。在国内科技期刊和国际学术会议公开发表论文40余篇。