SOT系列产品封装中常见的缺陷及解决方法

2018-05-04张先兵

张先兵

(铜陵中锐电子科技有限公司, 安徽 铜陵 244000)

引言

随着近些年半导体的飞速发展,电子产品越来越多地应用在日常生活中,其中贴片二极管和贴片三极管的产品应用最为广泛,由于市场需求量的增加,承载芯片的引线框架外形越来越大,单位面积内的封装制品密度也越来越高,在框架密度提高的同时,也出现了适用不同场合,拥有不同电性能的各种牌号的绿色环保树脂,其粘度、流动性、成型温度等均不相同,与芯片连接的金线为适应不同使用环境其直径和材质也在不断交替使用,金线的材质分为纯金、纯铜和铝等,直径也从10~25 μm等不同。因此在封装过程中往往会出现各种缺陷等质量问题。以下以SOT23-25-26和SOT89为主列举一些常见的封装问题及解决方案。

1 制品引脚侧面

以铜材为基体的引线框架封装出的产品引脚侧面溢胶较多,且溢出长度超过打弯的位置,电镀前高压水等无法处理掉;这些没有去除的溢胶在后道T/F打弯的时候会落入模具中,留在刃口件表面或者卡在凹模上,在高速冲切的过程中将废料压在引脚上,造成黑脚或者引脚表面破损,更有甚者会造成刃口件崩缺,直接导致设备停机和产品报废,少数在T/F中仍没有去掉的溢胶对元器件在电路板上焊接的时候造成困扰,形成虚焊、接触不良甚至元器件脱落等,建议可采用以下解决方案。

1.1 引脚对应齿槽的设计

对于该类产品在封装模具上采用开齿的结构,即在模具上对应引脚的位置采用EDM或者磨削的方式加工截面为梯形的通槽,引线框架放在模具上的时候引脚落在槽内,由于槽侧面为梯形,上口与引脚间隙大,溢胶多出现在此处,因此可在冲切引线框架的时候,将冲裁圆角面放在下型,冲裁的毛刺面放在上型,合模的时候毛刺会被模具挤压向两边延展,使得与齿槽的侧面间隙变小,可以有效封闭树脂的流动路线,使溢胶长度变短,同时齿槽上下口的尺寸间隙按实际检测的引脚宽度来设计,同时槽口增加0.01~0.02 mm的倒角,由于引线框架的封装密度大,需要保证每个产品对应的齿槽深度和宽度均匀一致,才能使每只产品的封装效果相同,不会产生镶条局部磨损过大或者引线框架局部入位困难的情况。

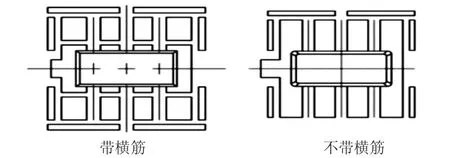

1.2 引线框架结构的改进

采用引脚之间增加横筋结构的引线框架,如图1所示,将引脚之间用横筋相连,阻断树脂的流动,使得树脂留在横筋以内,此结构的优点是横筋将树脂长度阻断在指定的位置,且长度可控,后道也可以完全去除这些多余的树脂,缺点是切筋成型的时候增加了工步,增加了一套冲塑的凸模和凹模,且刃口件的寿命比上一种方案略短,整体成本有所上升。

图1 带横筋和不带横筋对比示意图

2 下模浇口处缺损或开裂

由于SOT类的产品多为下型深度小于上型,还有部分产品下型深度仅与引线框架厚度一样(例如SOT89),所以De-gate时由于应力的拉扯,遇到较脆的环氧树脂的时候,浇口断裂处会延伸至塑封体侧面,形成缺损,严重时造成上下塑封体裂开。采用绿色环保树脂的时候,脱模力不均匀,造成上下胶体交接的位置易分层开裂。解决方案如下。

2.1 流道和浇口部位的改进

SOT类的产品受外形大小的限制,制品上无法设置顶杆,主要依靠开浇口对制品的拉力和边框顶杆对引线框架的顶出力来脱模,加大充填角度,使浇口和流道连接的部位强度增大,同时浇口位置设置顶杆,其对称的位置也需要设置边框顶杆,依靠顶杆对浇口的推力来带动浇口对胶体的拉力,浇口和胶体中间采用0.05 mm的平直段过渡,既可以使拉力均匀,又防止浇口断裂造成胶体部位内凹。

2.2 模具型腔加工形状调整

加工模具型腔的时候,底面和侧面的交接处采用平滑均匀的圆角过渡,在不影响最终产品编带和焊接的情况下,R0.2 mm过渡比较合适,此尺寸的过渡圆角不会在洗模的时候出现死角,普通的洗模胶条都可以清洗到,同时开模的时候,收缩应力的关系,此圆角处的环氧树脂更容易与模具分离,再带动整模制品脱模。

2.3 模具表面处理

模具上的成型镶条在电镀前对腔体的五个面进行雾状喷砂,完全去除腔体表面的切削液,氧化层等,电镀的时候镀层才能均匀牢固的附着在腔体表面,电镀后由于电镀的尖角效应,腔体口部会产生电镀毛刺,所以镀后需要使用橡皮细砂对口部喷砂,去除毛刺,也可以在电镀前将口部喷出C0.01 mm左右的倒角,这样电镀后就不会出现毛刺了,目前最常用的表面处理方式是镀硬铬,对用在高端场合的产品,镶条表面可以做物理气相沉积法,镀氮化钛或者氮化铬,其优点是比镀铬处理的表面更润滑,更不易粘附树脂中析出的填料。

3 胶体与引线框架偏位以及上下胶体之间错位

由于现在SOT类产品的引线框架外形越来越大,且厚度又很薄,不管是焊芯后的应力、还是温差等,都会使引线框架产生变形,而模具上的镶条外形也同样越来越大,其定位精度、加工和装配误差、温度不均匀性等都会造成最终封装产品偏错位超标,影响后道工序和焊接精度,建议采用以下方案。

3.1 定位方式的设计

定位钉的位置设计在中心流道侧,且采用三个圆钉定位,对于宽度超过80 mm以上的引线框架,除去定位钉侧以外,其余三个方向建议设计导向钉,单面设计0.1 mm左右的间隙,钉子导向端和导向角度要适中,投料的时候使框架顺着导向斜度平稳的落在镶条上。

3.2 入位部分的设计

模具镶条上所有参与入位的部分(例如,管脚、内边框等)都设计加工成带导向斜度的,使入位顺畅,减小因为引线框架变形引起的定位误差,对于框架厚度较薄的产品,斜度底面交接的圆角尽量小,有条件的可以增加清角的加工工步。

如果是MGP模的封装形式,上料架部分可设计成单个模盒的浮动托框式,减少因为温度不均匀引起的入位不畅。

4 散热片背面溢胶

对于单面封装的SOT产品,列如SOT89,散热片是外露的,且散热片的宽度较宽,其背面的溢胶范围是有要求的,溢胶长度和厚度都不可多,在水刀处理后必须保证背面无残留溢胶,否则对产品的外观和焊接性能都有影响,因此散热片面上的溢胶控制是需要注意的。

该类单面封装产品一般引线框架的厚度较厚,在模具上都是开齿处理,引脚侧面不可冲塑,散热片方向的宽度远大于管脚的宽度,如果两者在模具上都设计了同样的压紧量,合模的时候管腿处更容易压扁,而散热片处则不容易压紧,模具上最终压紧力不均衡,导致模面不平,散热片面上容易形成溢料,在设计模具的时候,根据引线框架材质的抗压强度计算散热片处和管脚处的压印面积,将两个地方的压紧量设计成不同,例如管脚处压紧量按0.015 mm设计,散热片处则按0.01mm设计,使得最终合模时引线框架受力和变形均匀。

5 结语

以上是SOT类产品在封装中经常出现的一些问题和解决方案供参考,半导体行业是一个涉及面广、应用范围大的一个产业链,封装只是其中的一个环节,而SOT类的产品还只是众多封装产品中的一小部分,我们希望能通过理论分析、实践、验证等来解决一些难题,加速半导体行业的发展。