阀控液压缸动力机构通用非线性建模与试验验证

2018-05-04郭洪波水涌涛及红娟

郭洪波,水涌涛,李 磊,及红娟

(北京航天长征飞行器研究所,北京 100076)

阀控液压缸是液压伺服系统中常见的一种驱动机构,其动态特性往往制约着整个系统的性能,所以建立其数学模型,分析获得其动态特性是分析和设计该类系统的基础。

多年来,非对称缸因其具有结构简单、工作空间小等特点,被大量引入液压伺服系统中,进而引起了人们对阀控非对称缸,特别是非对称阀控制非对称缸静、动态特性研究的关注[1-4]。目前工程上广泛使用的阀控液压缸传递函数模型是在假定活塞处于平衡位置做微量运动时,对阀和液压缸的特性运用开环线性化方法得到的简化模型,故不能精确反映阀控液压缸在参数大范围变化时的动态特性[5-8]。对于性能要求很高的系统或者希望对系统进行深入的理论研究时,许多学者往往采用非线性模型[9-12]。非线性状态方程模型也可以用于对非理想阀口进行研究,可以分别考虑4个阀口因加工误差而引起的死区和开口不一致进而引起的动力机构压力特性的改变,能更真实地反映系统的实际工作状态,是更为精确和理想的数学模型。

本文针对各种类型的阀控液压缸(包括采用对称阀和非对称阀、对称缸和非对称缸)的动态建模问题,给出通用的非线性状态方程数学模型,并通过两个工程实例的仿真和试验对比研究,验证所建非线性状态方程模型的正确性,供进一步研究作参考。

1 阀控液压缸非线性状态方程数学模型

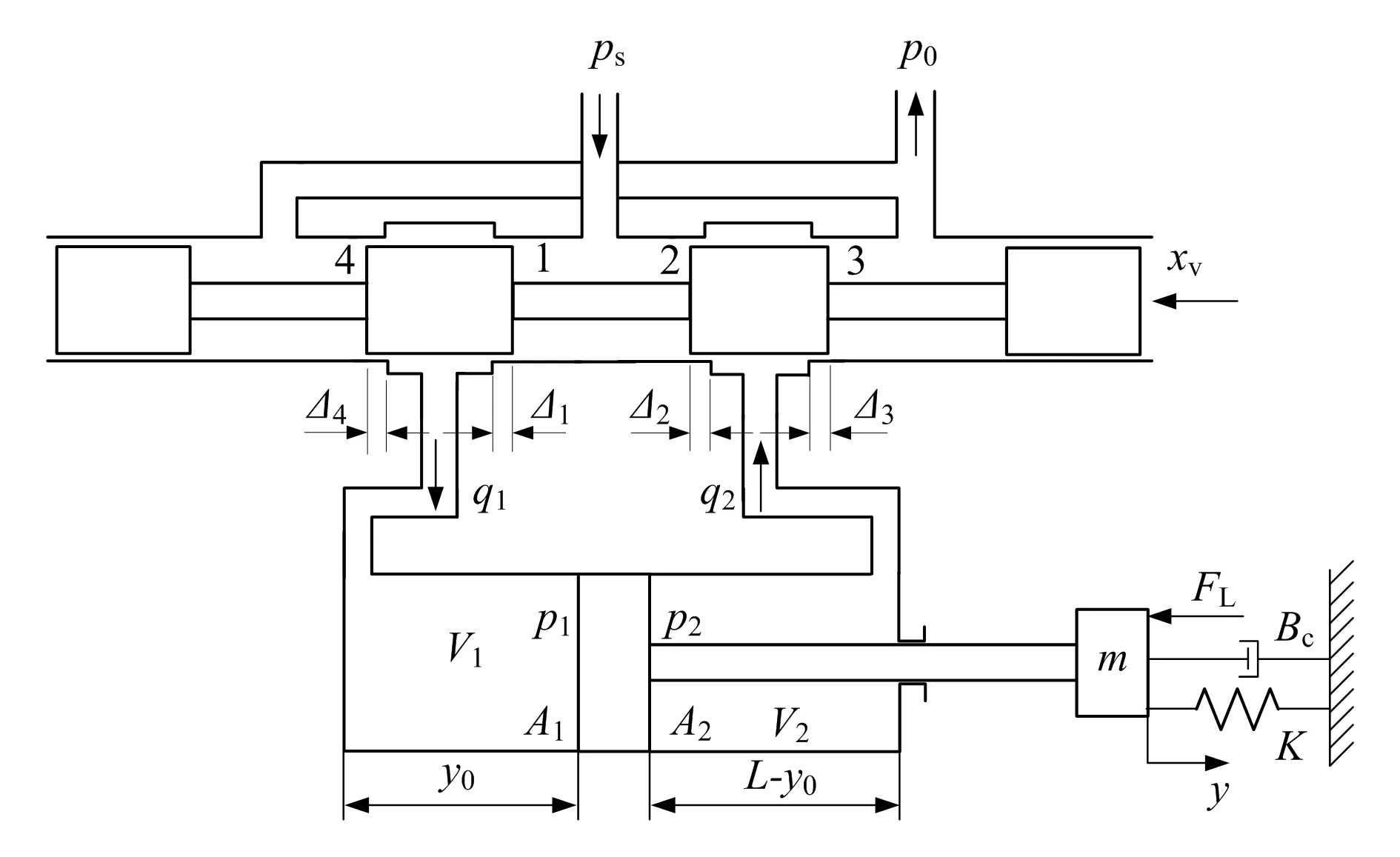

阀控液压缸的原理简图如图1所示,图中伺服阀的功率阀芯为四台肩阀。在实际应用中由于加工误差等原因,伺服阀特别是某些比例阀阀口实际上具有一定的正重叠量,且各阀口的正重叠量也不尽相同,而这个正重叠量往往使系统具有不同于零开口阀控液压缸系统的特性。在图1中,将阀芯与4个阀口之间存在的正重叠量用Δi来表示,i=1,…,4。当Δi=0时,伺服阀即为零开口伺服阀;当Δi<0时,伺服阀即为正开口伺服阀。为简便起见,假设4个阀口为矩形阀口。

图1 考虑伺服阀阀口加工 误差时阀控液压缸原理简图

1.1 伺服阀流量方程

由图1可得伺服阀4个阀口的流量分别为:

(1)

(2)

(3)

(4)

式中:xv为伺服阀阀芯位移;p1和p2为液压缸两腔压力;p0为液压源回油压力;ps为液压源供油压力;wi为伺服阀第i个阀口的面积梯度,i=1,2,3,4;Cd为伺服阀的流量系数;ρ为液压油的密度。

进、出液压缸两腔的流量分别为:

q1=f1(xv,p1)=qsv1-qsv4

(5)

q2=f2(xv,p2)=qsv3-qsv2

(6)

当Δi=0或Δi<0时,式(5)、(6)为零开口或正开口伺服阀控制液压缸时液压缸两腔的流量方程,且具有通用性。

1.2 液压缸流量连续性方程

液压缸流量连续性方程可表示为:

(7)

(8)

1.3 活塞的力平衡方程

由图1,活塞的力平衡方程可表示如下:

(9)

式中:m为负载总质量;Bc为负载黏性阻尼系数;K为负载弹簧刚度;FL为作用在活塞上的时变外负载力。

1.4 非线性状态方程数学模型

(10)

需指出的是,在上述非线性状态方程数学模型中没有考虑伺服阀的动态特性,而是以阀芯位移xv作为控制输入。当考虑伺服阀动态特性并以伺服阀传递函数模型Gsv(s)来描述时,可以得到如图2所示的阀控液压缸的非线性数学模型框图。图中I为伺服阀的输入电流。

由以上分析可知,所建立的阀控液压缸动力机构非线性状态方程数学模型适用于不同开口伺服阀控液压缸系统,具有通用性。另外,随着Δi取值的不同,该方程还可用于研究因阀口加工误差而引起的动力机构压力的变化特性。

图2 阀控液压缸动力机构非线性模型

2 压力特性仿真与试验验证

利用非线性状态方程数学模型对两组阀控液压缸的压力特性进行仿真与试验对比分析:一组是某六自由度实验平台的对称阀控制非对称缸电液伺服系统;另一组是某一实际非对称阀控制非对称缸电液伺服系统。后者用到的非对称阀由于加工误差的原因使得阀口具有一定的正重叠量且各阀口重叠量不一致。

2.1 对称阀控制非对称缸压力特性对比分析

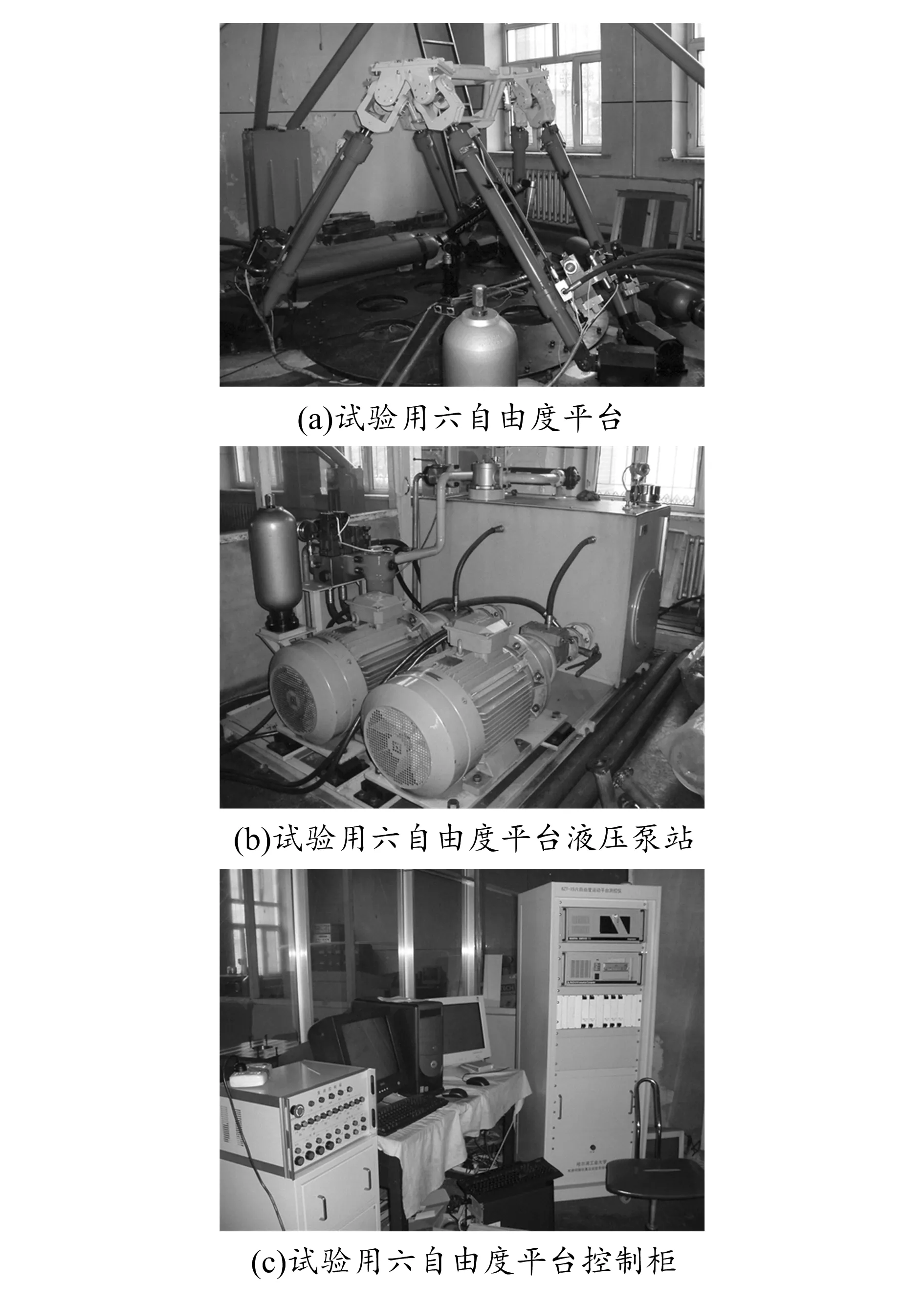

试验用六自由度实验平台主要由4部分组成:平台运动机构、液压源、液压伺服系统和计算机控制系统,如图3所示。

图3 试验用六自由度平台运动系统

其中液压伺服系统采用对称阀控制非对称缸动力机构,由电液伺服阀、伺服液压缸、伺服放大器、压力传感器、位移传感器和控制柜组成。6套高响应电液伺服系统按控制指令要求,可使6只液压缸协调一致地动作,驱动上平台及其质量负载完成仿真所需的运动。

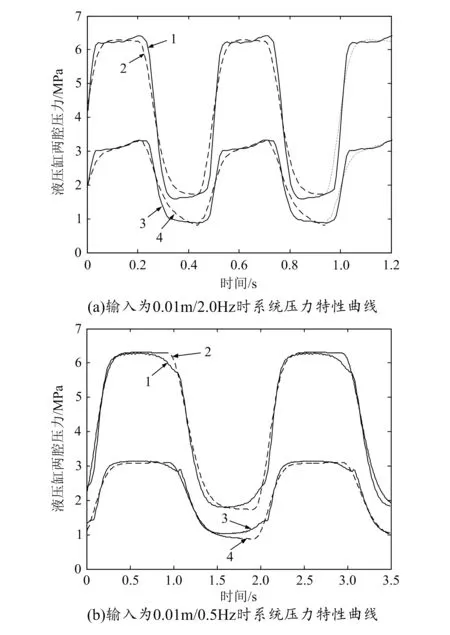

任选该六自由度实验平台的某一通道动力机构作为研究对象,其液压缸活塞头端直径为63mm,活塞杆直径为45mm,净行程为700mm,除试验通道外的另5个伺服缸在平台最低位处保持锁定状态。试验油源工作压力为12MPa,试验通道动力机构的输入是幅值/频率分别为0.01m/2.0Hz和0.01m/0.5Hz的正弦信号,得到该实验平台动力机构压力特性的仿真与试验结果如图4所示。图4(a)对应的输入为0.01m/2.0Hz,图4(b)对应的输入为0.01m/0.5Hz。标号为1和3的曲线分别为液压缸有杆腔和无杆腔的压力试验结果,标号为2和4的曲线为对应的仿真结果。由图可知,仿真结果与试验结果十分接近,只是在液压缸换向过程中仿真结果和试验结果有一定差异,但两者的差值不大于0.5MPa。该仿真模型准确反映了动力机构的整体动态特性,验证了本文所建阀控液压缸非线性状态方程数学模型的正确性。

图4 对称阀控非对称缸系统压力特性曲线

2.2 非对称阀控制非对称缸压力特性对比分析

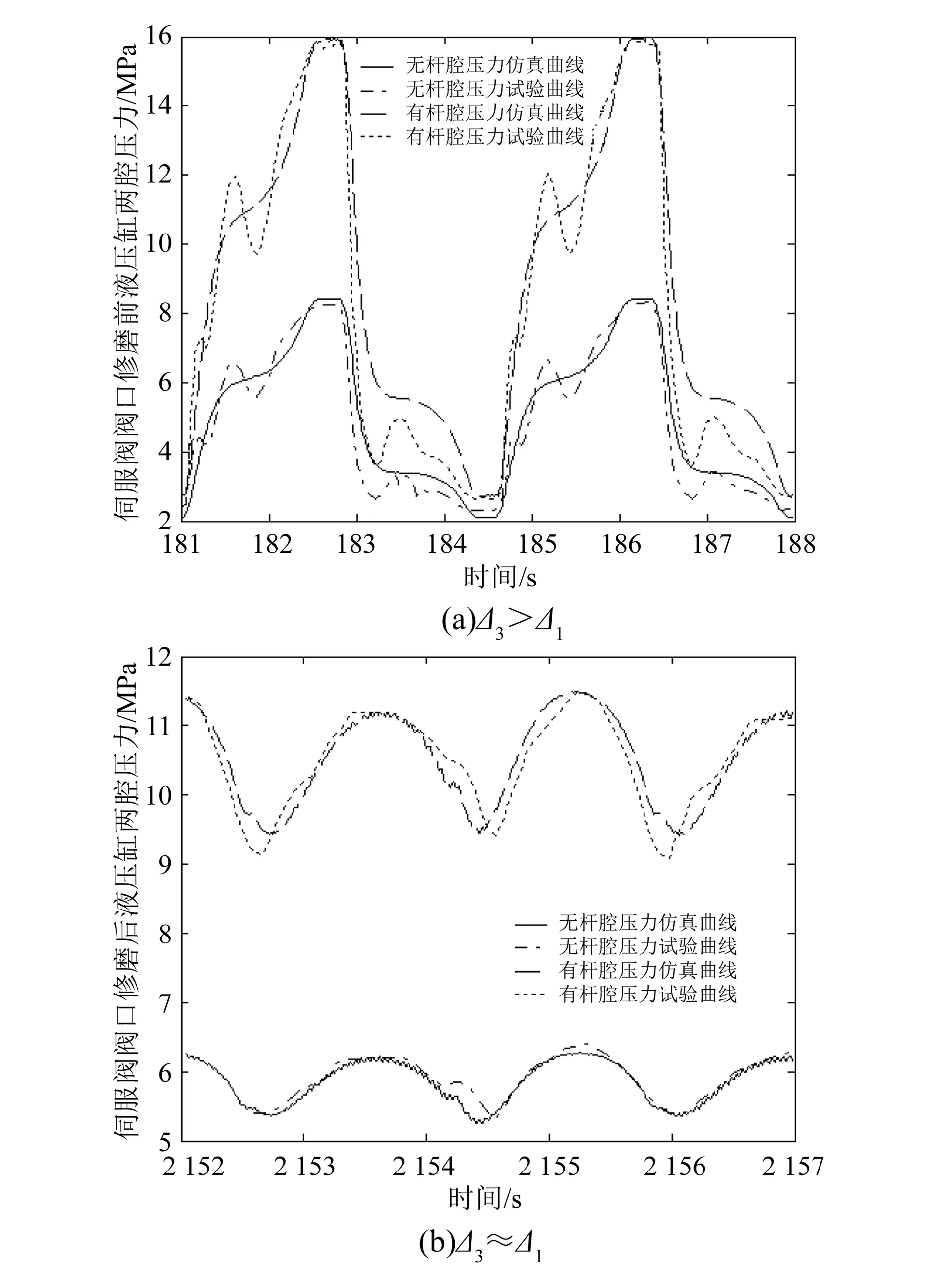

某一实际非对称阀控制非对称缸动力机构的活塞头端直径为125mm,活塞杆直径为90mm,净行程为1 440mm。动力机构输入是幅值/频率为0.04m/0.3Hz的正弦信号。

对伺服阀阀口修磨前(Δ3>Δ1)和修磨后(Δ3≈Δ1)分别进行仿真和试验对比研究,对应的油源工作压力分别为10MPa和19MPa,得到该动力机构压力特性的仿真与试验结果如图5所示。由图可见仿真和试验结果吻合性较好,进一步验证了本文所建阀控液压缸非线性状态方程数学模型的正确性。

图5 非对称阀控非对称缸系统压力特性曲线

3 结束语

针对阀控液压缸动力机构,本文建立了其通用非线性状态方程数学模型及其框图,通过仿真和试验对比,验证了该数学模型的正确性。模型适用于不同开口伺服阀控液压缸系统,具有通用性。另外,随着模型中重叠量取值的不同,模型还可用于研究因阀口加工误差而引起的动力机构压力的变化特性。本文的非线性状态方程数学模型能提供系统中所有状态变量的信息,是一种比较精确的数学模型,可以用来对系统进行深入的理论分析和非线性控制策略研究。

参考文献:

[1] 张永兴,赵洪伟.电液伺服阀和非对称液压缸匹配特性的试验研究[J].工程与试验,2016,56(2):13-16.

[2] 张国生. 基于Simulink的阀控不对称缸速度特性分析[J].液压气动与密封,2013,33(1):26-28.

[3] 肖世耀,司振军.匹配的不对称阀控制不对称缸液压系统的研究[J].机电工程技术, 2015(11):33-36.

[4] 韩晨升,温少飞,赖成. 基于Simulink的阀控液压缸运行稳定性建模与仿真分析[J]. 锻压技术, 2017, 42(1): 82-85.

[5] 柏艳红,权龙,郝小星,等.基于流量近似的阀控液压缸动力机构建模[J].机械工程学报,2014, 50(24):179-185.

[6] 柏艳红,陈聪,孙志毅,等. 基于AMESim的电液阀控缸系统线性化分析[J]. 系统仿真学报, 2014, 26(7):1430-1434.

[7] 胡道鹏,迟永滨,赵慧. 基于MATLAB的阀控非对称液压缸建模分析[J]. 煤矿机械,2013,34(10):70-72.

[8] 张兵,邓子龙.基于Simulink的比例阀控液压缸的建模与仿真[J].机械制造与自动化,2016(3):105-108.

[9] 王爱国. 全液压矫直机液压伺服非线性系统稳定性研究[J]. 太原科技大学学报,2014, 35(6): 443-447.

[10] 李洪人, 关广丰, 郭洪波, 等. 考虑阀口误差的阀控非对称液压缸系统建模、仿真与试验[J]. 机械工程学报,2007, 43(9): 33-39.

[11] 李洪人, 关广丰, 郭洪波, 等. 考虑阀口误差影响的阀控非对称液压缸系统建模仿真与试验研究[C]//第四届全国流体传动与控制学术会议论文集. 大连:中国机械工程学会流体传动与控制分会,2006: 134-140.

[12] 郑凯锋,陈思忠.比例阀控制非对称液压缸系统的非线性建模与仿真[J].液压与气动,2013(4):25-29.