降低包装秤故障次数的研究

2018-05-04宋丽娟

宋丽娟

(冀中能源邢矿集团金牛钾碱分公司,河北 邢台 054000)

包装秤运行环境恶劣,周围碱尘密度大,电磁阀和汽缸易受碱尘腐蚀,容易造成设备停止工作。由于环境噪音的影响,停机报警不明显,只有职工在巡检时才能发现,大大减弱了包装秤报警装置的作用。

1 现状调查分析

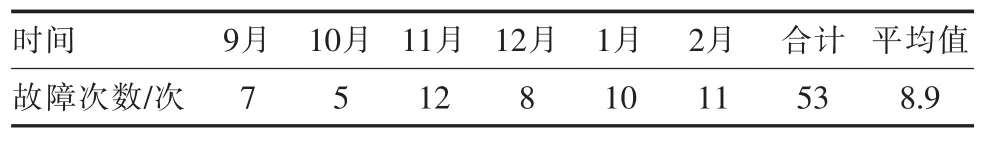

(1)包装秤的现场周围碱尘密度大,极易受碱尘腐蚀。调查2015年9月-2016年2月《包装秤维修记录》,汇总原始数据做出调查表,包装秤故障次数调查见表1。

表1 包装秤故障次数调查

由表1可以看到,2015年9月-2016年2月包装秤故障次数平均8.9次/月,这与钾碱分公司提出的提高品质,稳定生产,建设全国最大钾碱生产基地以及提高设备完好率,保证稳产、高产、高质尚有较大差距。

(2)通过对分公司现状的调查研究,初步提出将包装秤的故障次数由原来的8.9次降低为5.5次的目标。

2 包装秤故障分析

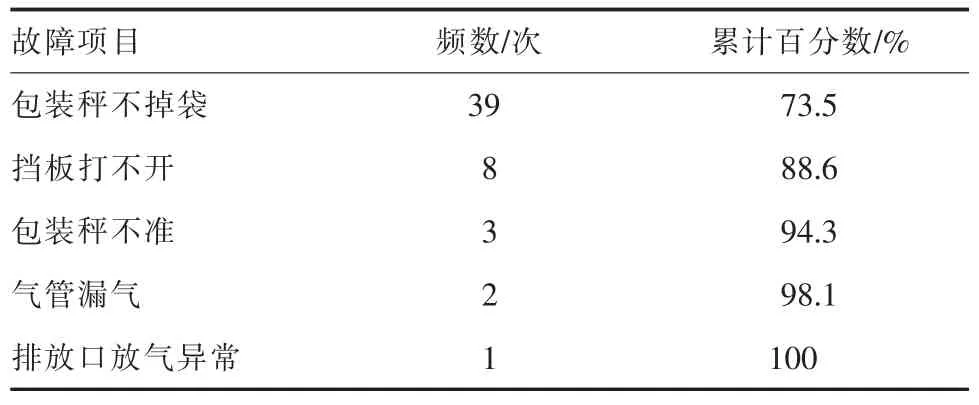

通过对所查阅的记录进行数据统计,对53次包装秤故障的产生问题进行了分析,统计出了造成包装秤故障的主次问题,故障统计表见表2。

表2 包装秤故障主次问题统计表

从表2不难看出,包装秤不掉袋占到总故障的73.5%,是造成设备故障的主要问题。因此,研究初步设定故障目标从8.9次/月降到4.5次/月。

主要问题确定后,经过现场调查和分析,从人员、设备、运行环境、操作、误差5个方面找出导致主要问题的原因,并进行逐一分析。

(1)人员。可能出现的原因有人员素质低、新调入人员多以及培训效果差等。

(2)设备。可能出现的原因有夹子不动作、气管不过气引起的电磁阀故障次数多及设备震动大引起的汽缸故障次数多等。

(3)运行环境。可能出现的原因有工作环境恶劣中的碱尘浓度高等。

(4)操作。可能出现的原因有操作人员作业指导书不完善及操作标准不规范等。

(5)误差。可能出现的原因有片碱包装袋流量误差大引起的零点偏移量过高等。

包装称故障次数主要原因确认计划见表3。

表3 要因确认计划表

3 制定对策

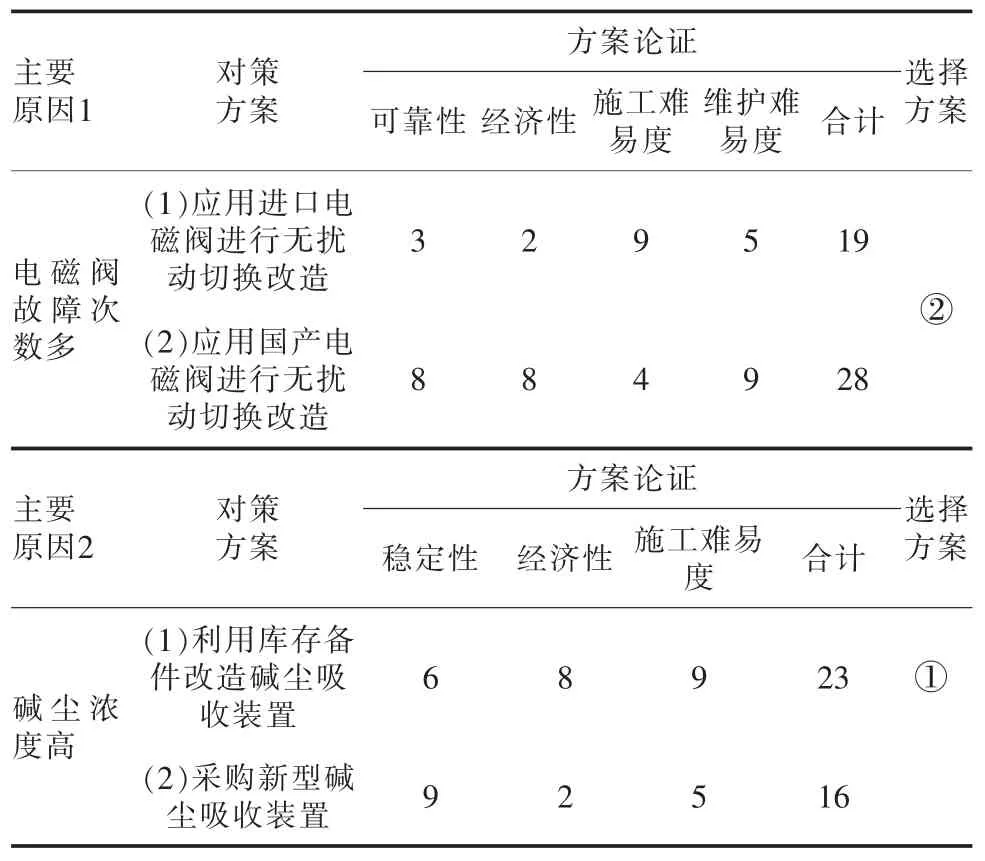

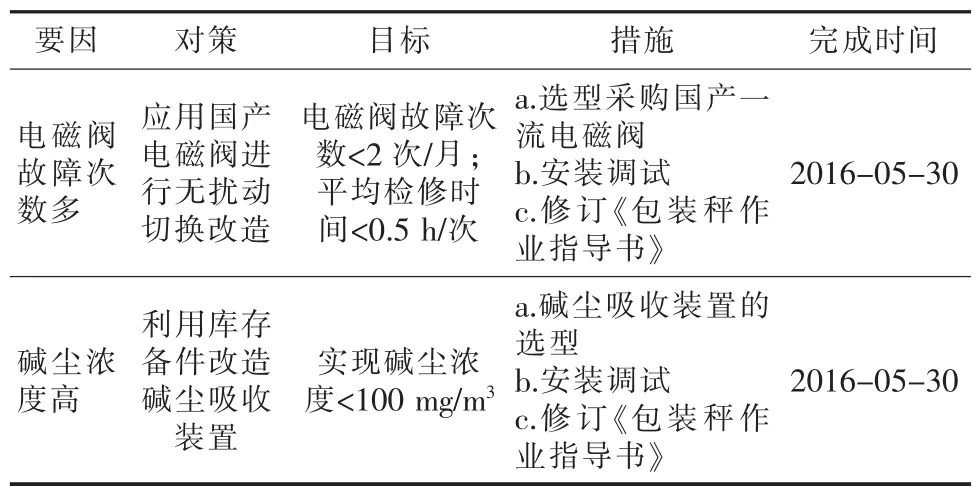

(1)针对电磁阀故障次数多和碱尘浓度高2种要因制定对策评价表见表4。

表4 对策评价选择表

(2)由表4对策评价表制定出针对2个要因的对策表,见表5。

4 实施对策

4.1 电磁阀故障次数多

(1)电磁阀选型

钾碱分公司以前包装秤所用电磁阀全部是从国外进口,一个电磁阀1800元,到货周期在6周左右。通过翻阅资料,做实验,并对多家生产电磁阀厂家进行比较,确定了一种性能优异电磁阀代替。

表5 要因对策表

(2)安装调试

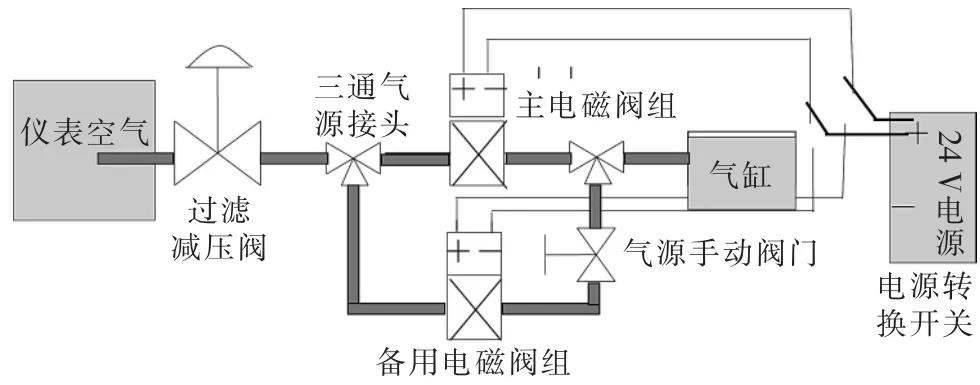

经过和片碱操作岗位协调后,2016年5月10日和11日2天内,保全车间电气联合仪表班组对包装秤控制箱内的电磁阀全部更换为国产电磁阀,并增加1组备用电磁阀;另外,气源管也进行改造,将从过滤减压阀分离出一路气源,供备用电磁阀使用。

当主电磁阀组发生故障时,会使用备用电磁阀组这一路控制气缸动作,具体实施步骤是:(1)关闭过滤减压阀,停止进气;(2)打开气源手动阀门,也就是备用电磁阀的这一路气源;(3)拨动电源转换开关,给备用电磁阀组供电;(4)打开过滤减压阀,开始进气。备用电磁阀组切换完成,见图1。

图1 电磁阀安装调试图

(3)调试结束效果

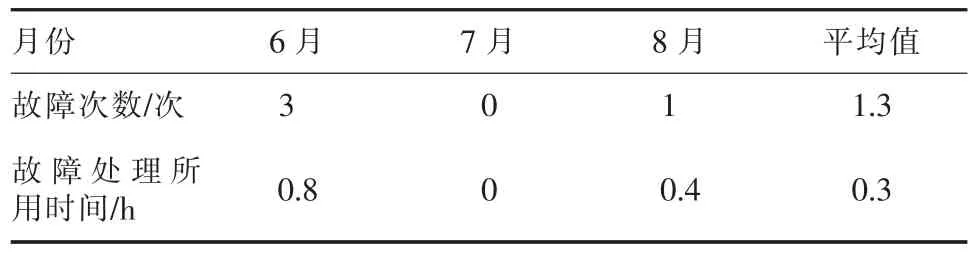

安装完成后,无扰1开1备切换使用正常,实现了电磁阀故障次数<2次/月;平均检修时间<0.5 h/次这个目标,整理2016年6月-8月检修记录见表6。

表6 调试后电磁阀检修记录

4.2 碱尘浓度高

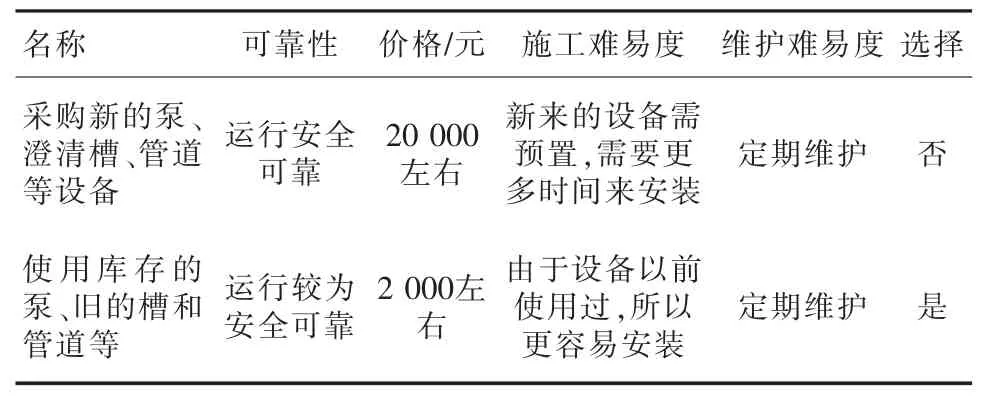

(1)碱尘吸收装置的选型

通过查阅相关资料,对比了应用旧设备和采购新设备的优缺点。所谓的旧设备是仓库几年前采购的设备,这些设备可以改造成碱尘吸收的1套装置,见表7。

表7 碱尘吸收装置的选型

(2)安装位置及调试情况

通过多次现场考察,分析管道的安装位置,为了使碱尘浓度降到最低,找出了吸收口的最佳安装位置。然后经过多次验证,画出了管道的布置图和泵的位置,并开始实施。

(3)调试效果

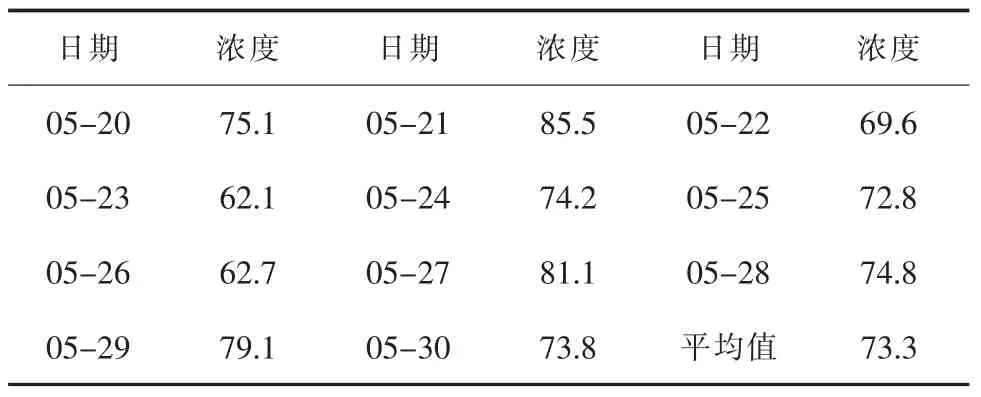

安装完成后,碱尘吸收装置运行正常,实现了碱尘浓度低于100mg/m3的目标值。整理化验室2016年5月20日-30日现场取样分析记录见表8。

表8 调试后碱尘浓度记录 单位:mg/m3