下运矿石胶带输送机控制系统选型与应用

2018-05-04谭泽林

谭泽林

(铜陵有色集团公司中铁建铜冠投资有限公司,安徽 铜陵 244000)

1 胶带运输系统概述

针对矿石下运胶带输送机的特殊要求,控制和驱动系统选型至关重要。某铜矿矿石胶带输送系统主要由转载胶带机和两段下运输胶带机组成,胶带机平均输送量为5 800t/h。破碎后的矿石经转载胶带机运至1#、2#运输胶带机,最终运至选矿厂的粗矿堆。3条胶带输送机主要参数分别为:转载胶带机带宽2 400mm,水平运输长度150m,提升高度-1m,倾角-0.38°,运行速度1.6m/s,采用单驱电机功率为200kW。1#矿石运输胶带机下运输送,带宽1 800mm,水平运输长度598m,提升高度-96m,倾角-9.12°, 胶带速度4m/s,采用三驱电机功率为3×560kW。 2#运输胶带机带宽1 800mm,尾部下运输送水平运输长度670m,提升高度-87m,最大倾角-9.68°,最小倾角为0°,胶带速度4m/s,头部水平运输160m ,采用三驱电机功率为3×500kW。1#、2#胶带机驱动装置由690V低压变频器和三相异步变频电动机及相关器件组成,各驱动点设置PLC控制站,通过Profibus- DP通讯结成完整的驱动控制系统,实现输送系统顺序安全运行。选用西门子G150和S120CM变频调速装置组成的变频控制系统,并配置了自动液压拉紧装置和盘式制动器,在重载工况下能有效控制胶带输送机柔性负载的软起动/软停车动态过程,保证下运胶带机工作时物料的能量有效回馈至电网,实现节能,达到胶带机驱动点之间的功率平衡和速度同步。

2 胶带机控制系统

2.1 系统配置

控制系统选用3台西门子S7- 1500系列PLC,作为3套胶带机驱动电控和保护系统的核心,PLC主站设在2#下运胶带机驱动站,转载胶带机和1#下运胶带机驱动站分别为从站,采用模块化结构,各控制站通过Profibus- DP现场总线实现与变频器和触摸屏通讯,采用工业交换机以太网进行主站和从站之间数据通讯,通过光纤网络设备与中控室DCS系统联网实现远程控制。PLC编程软件基于Windows操作平台SETP7编程工具软件,保证了整个系统的操作系统平台和应用软件平台与整个网络系统设备无缝链接,具有较高的集成性和统一性。系统配置如图1。

图1 系统配置示意图

2.2 控制系统功能

(1)控制模式有就地、远程、测试3种。测试模式通过触摸屏上设置的虚拟按钮对输送机的附属设备单独启动。PLC控制柜上设有工作/检修转换开关(带锁转换开关),当转换开关置于检修位置时,任何操作方式启动不了胶带机,并将此信号上传至中控系统,PLC控制柜的触摸屏会自动跳出检修画面进行安全提示。

(2)当选择为远程控制方式时,胶带机的启动运行和停止及速度调节将接受来自于远程中控的指令。在远程DCS中控工作方式下,远程DCS中控系统可以随时读取胶带机的运行情况和报警、故障停机原因,并可对胶带机的故障锁定进行远程复位解除。

(3)DCS强制远程中控信号(非检修状态),当PLC控制柜的就地/远程选择开关没有置换为远程时,中控室的操作人员可以将下发给胶带机的控制字第三位置1,这样即便现场PLC控制柜的控制方式选择放在本地控制方式,远程控制信号将强制转换成远程中控工作方式。

(4)胶带机在启动之前,为了提醒现场人员的注意和及时撤离,提前30s对启动运行的胶带机的控制字第0位(启动预告)实行5s为1, 然后3s为0,这样重复3次的操作,此时胶带机沿线的电铃产生相应的铃声警告提醒。

(5)当胶带机发生任何故障报警后,胶带机控制柜的PLC将产生故障锁定,同时发出备妥信号。故障解除后,再次启动之前,须按下PLC控制柜上的故障复位按钮2s或通过远程给胶带机的控制字的第二位发出2s脉宽的脉冲信号,使胶带机PLC解除锁定,进入正常运行状态。

(6)PLC控制柜上触摸屏(HMI)可显示就地设备的运行状况,通过软键盘实施就地自动操作,实现系统各设备的监控、设备故障查询和运行参数设定,并可组态系统整体工艺画面、设备运行参数实时曲线画面、历史数据画面、变频器运行参数画面、变频器参数设定画面、故障和报警消息画面等。

2.3 系统控制逻辑

(1)实现连锁逆料流启动,中控室发出启动命令后,先启动下游2#输送机,2#输送机的启动完成信号作为1#输送机的启动信号启动1#输送机,1#输送机的启动完成信号作为转运输送机的启动信号,依次启动输送系统。

(2)输送机安全启动,输送机PLC控制系统接收到启动命令,预报10s(时间可调整),预报完成后,启动变频电机风扇,PLC控制系统接收到电机风扇运行信号后,启动减速机油泵以及减速机散热风扇,系统接收到油泵、散热风扇运行信号后,启动变频器,利用变频器零Hz制动功能将电机“抱死”以防盘式制动器打开后下运输送自行下滑“飞车”,收到变频器运行信号后,启动盘式制动器,接收到盘式制动器打开信号后,控制系统调运优化S型曲线,按照S型曲线下发转速至变频器,直至给定速度时启动完成。

(3)实现输送机连锁停车,正常情况下,控制系统接收到停止命令,按照顺料流方向依次停止转运输送机、1#输送机、2#输送机。停车时间间隔根据输送机运行速度控制系统自动计算。输送系统故障时,控制系统根据输送机上下游的位置给出故障输送机编码,根据故障编码判断停止故障输送机及上游输送机,当2#输送机故障时,3条输送机全停。1#输送机故障时,停止1#输送机及转运输送机。转运输送机故障时,只停止转运输送机。

(4)单条输送机正常停车,输送机PLC控制系统接收到停车命令,调用反S型曲线,直至下发速度为零系统确认为调用结束,然后启动盘式制动器紧急制动功能将电机“抱死”,依次停止变频器、减速机油泵、减速机散热风扇、变频电机风扇。

(5)单条输送机故障停车, 输送系统在启动、运行、正常停车的过程中,控制系统实时对各种故障进行诊断。系统故障时,调用故障停车功能块,紧急停止变频器,变频器设置为自由停车方式,接收到停止命令立刻封锁脉冲输出,1s后启动盘式制动器的柔性制动功能(柔性制动时间可调);柔性制动时间结束后,依次停止减速机油泵、减速机散热风扇、变频电机风扇。

2.4 控制系统保护功能

控制系统对带式输送机输送线整个运行过程中进行控制,并能对出现的故障进行自动监测、报警。除具有一般的断路、短路、过载、过流、欠电压、缺相、接地和拉紧、制动信号、测温信号等项保护及声、光报警指示以外,还配备紧急事故拉绳开关、跑偏开关、纵向撕裂、料流、测速等保护装置。系统出现拉绳、重跑偏、溜槽堵塞、纵向防撕裂、超速、打滑、附属设备故障、附属设备无应答、温度超上限等动作故障,单条输送机保护停车,并作故障定位显示。轻跑偏、温度上限只作保护报警。

3 变频驱动系统

输送带由弹性单元组成,胶带输送机为柔粘性力学系统,具有明显的运动力学特征,在启动加速、停车减速及张力变化过程中均呈现出复杂的运动力学特征,主要表现为横向振动、纵向振动以及动态张力波在胶带中的传播和叠加,造成输送系统的不稳定,具体表现为胶带断裂、机械损害、叠带、撒料、局部谐振跳带等。为抑制张力波及其有害传播,必须对胶带输送机动态过程进行控制,使得胶带机在优化的工况下安全运行,保障生产,延长胶带机使用寿命。通过选用合适的变频控制装置来有效控制胶带工作张力和起制动加速度,优化控制过程,保证输送机系统安全、稳定、可靠运行,并实现节能。

3.1 变频器配置

转载皮带选用250kW西门子公司G150系列低压变频器1套;1#、2#输送机下运角度较大,正常运行时做负功,为达到经济、稳定运行采用低压690变频电机驱动,变频器分别选用西门子公司的S120系列3×710kW和3×560kW四象限变频器,运行时产生的负功直接回馈到电网。选用2台2 500kW六绕组干式整流变压器(输出相位角相差60°),分别为2台低压变频器提供690V电源,整流变压器的输出侧形成12脉波,较好地抑制由变频器所引起的谐波干扰。每套变频装置包括2套进线柜(含进线电抗器)、2套整流/回馈柜 、3套逆变柜和3套输出电抗柜,分别拖动3台变频电机。

3.2 变频器控制功能

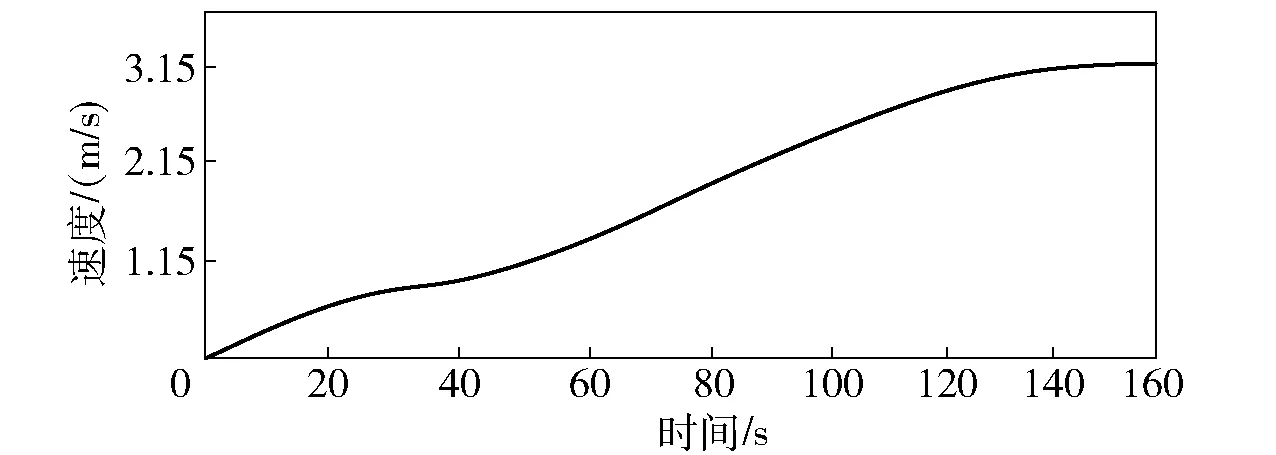

(1)采用优化S型曲线启动方式,保证了带式输送机平稳启动,PLC控制器中固化有输送机专用的优化S型曲线函数,启动时的加速度和停车时的减加速度均小于0.1m/s2可调。带式输送机的胶带是种弹性体,在启动过程中胶带会局部拉伸,所产生的张力波沿着输送机运行的方向传播,在传播的过程中波峰与波峰相遇、波谷与波谷相遇胶带上下抖动拍打输送机支架,对输送机的使用寿命有影响,为此在启动的过程中增加了二次张紧功能减小张力波,使得张力波能量通过张紧装置释放,二次张紧时间根据驱动装置至张紧装置之间的距离进行调整。在启动过程中,速度控制曲线在达到额定速度10%(5Hz)时,维持速度给定不变,运行一段时间后,逐步增加带速。启动曲线如图2。

图2 S型启动曲线

(2)无级调速控制。胶带机的运行特点:大惯量、恒转矩、满载启动转矩大。采用PLC无级调速给定,根据实际生产需要来确定胶带机的实际运行速度,并通过PLC中的预置曲线或手动给定来调整系统速度给定信号,实现功率平衡和节能运行。

长距离多点驱动输送机的启停控制和功率平衡协调控制是输送机控制系统的关键,系统驱动电机采用变频电机,配合变频器实现输送机的软启动及软停车,以满足不同工况条件下的变速要求。1#及2#主胶带机均采用尾部三驱,在要求启动平稳、可调速、运行稳定的前提下,还需要保证3台电机的负荷平衡(负载均分)。尾部3台电机相距较近可近似认为电机为硬耦合关系,因此主驱动电机采用速度闭环控制以满足胶带机设计时的额定速度要求,从电机与主电机通过变频器进行主从通讯。对于非同轴的电机,采用速度控制转矩限幅模式:主机速度控制,从机速度环饱和,转矩限幅。变频器控制图3。

图3 变频器控制示意图

3台电机驱动的输送机,同轴的两台变频器中选一台设置为转速控制,其余的两台设置为转矩控制,转矩控制的变频器转矩给定由转速控制的变频器给定实现功率平衡。3台变频器分别与电机编码器组成速度闭环,增强电机的机械特性,提升低频段的转矩输出恒定,以防下运输送机飞车。变频控制系统还能实现低速验带和平稳的重载启动,变频器以10%额定速度运行验带;采用矢量控制方式,低频运转最大可输出1.5倍额定转矩,实现重载启动。

(3)节能控制。1#和2#胶带机为下运输送机,由于带载运行时做负功,因异步电动机的运行速度高于它的同步转速,即异步电动机进入发电状态。反馈制动时,电动机从轴上吸取功率后,一部分转换为转子铜耗,大部分则通过空气隙进入定子,并在供给定子铜耗和铁耗后,反馈给电网,所以,反馈制动

又称发电制动,这时异步电动机实际上是一台与电网并联运行的异步发电机。选用西门子S120 四象限能量回馈变频器,发电机发的电通过整流/回馈柜的IGBT单元实现网侧换流,提供连续的再生能量反馈。

4 结语

采用分层分布式网络结构控制系统对3条胶带运输机连锁控制,既能独立完成对就地设备信号的采集及处理,具有独立完成所辖范围监测和控制,又可实现整个控制系统就地连锁控制和远程控制。硬件和软件都具有相对的独立性,集成度高,满足安全性和可靠性要求。系统采用成熟的四象限变频器,不仅实现了长距离胶带输送机多电机的变频软启动、软停车,而且也解决了多点驱动各主电机分时启动、负载均衡及下运再生发电等关键技术。实际运行时两条下运胶带机每年向电网馈电量约1 600万kW·h,整体技术方案先进、经济效益显著。

[参考文献]

[1] 高金源.计算机控制系统—理论—设计与实现[M].北京:北京航空航天大学出版社,2001.

[2] 李文宏,朱路群,肖林京.下运带式输送机计算机控制制动系统的研究[J].工矿自动化,2003,(1):9-11.

[3] 谭栋才.多点驱动控制系统在长距离下运带式输送机上的应用[J].煤矿机械,2008,29(12):184-186.

[4] 王 剑.下运带式输送机使用中的问题分析[J].煤矿机械,2009,30(2):184-186.

[5] 付宗见,付 涛.PLC技术在煤矿带式输送机中的设计与应用[J].企业技术开发,2014,(8):72-73.