氨逃逸在线监测在火电厂超低排放中的应用

2018-05-03汤光华孔红兵丁广华

杨 剑,汤光华,苗 丰,孔红兵,丁广华

(南京国电环保科技有限公司,江苏 南京 210061)

0 引言

近年来,随着我国经济的高速发展,用电量的需求越来越大,我国火电行业发展非常迅速,发电量已达全球第一。由此带来的能源消耗也快速增长,电力生产过程中煤炭燃烧生成的SO2、NOx对环境造成的污染问题也日益严重[1-4]。

选择性催化还原法(SCR)脱硝是目前火电厂实现NOx超低排放的主要脱硝方式,具有结构简单、脱硝效率高、运行可靠、便于维护等优点[5]。SCR烟气脱硝装置运行时需要合理控制喷氨量,既要最大限度地脱除NOx,又要保证氨的逃逸率在合理范围内,从而确保安全、环保和经济脱硝[6-9]。当NH3与烟气中NOx反应过剩时,NH3会与烟气中SO3发生化学反应,生成硫酸氢铵(NH4HSO4)。在一定条件下,硫酸氢铵为半液状且具有粘性,使烟气中的颗粒粘附在催化床层和空预器上,造成堵塞和腐蚀,从而对SCR系统安全运行和脱硝效率带来影响。高温和高尘的恶劣工况给氨逃逸的准确监测带来了极大的困难[8-13]。因此,快速、准确监测氨逃逸量,对于提高脱硝装置的运行效率,保证系统安全运行和超低排放的经济性至关重要。

本文介绍的基于TDLAS技术的氨逃逸在线监测系统,采用近红外波段可调谐二极管激光吸收光谱技术[14],实现对氨浓度的快速、准确和多点测量,同时解决了测量的准确性和代表性问题。

1 测量原理

氨逃逸在线监测系统采用基于波长调制的TDLAS技术反演氨浓度,平台如图1所示。

图1 TDLAS技术反演氨浓度平台

分布反馈式(DFB)激光器(中心波长对应氨的吸收谱线)由温度控制器精确控温,激光驱动器由函数发生器产生调制信号,通过改变激光器的注入电流,对激光器的中心波长进行微小扫描,使激光通过气体吸收池氨吸收后,产生高次谐波。探测器的输出信号中载有氨浓度的信息,经过锁相放大器进行放大后的信号送入A/D转换器进行模/数转换,将信号中的基频、二次谐波、四次谐波和六次谐波转换为数字量进行数据处理分析,通过基频和某一高次谐波信号的测量,可得到氨气体组分浓度。

2 系统结构及特点

2.1 系统结构

本文介绍的氨逃逸在线监测系统采用了模块化设计,系统主要部件包括烟气采样子系统、高温预处理子系统、恒温氨分析子系统、数据采集与分析子系统等部分。系统结构如图2所示。

图2 系统结构示意

(1)烟气采样子系统:包括高温采样探头和加热采样管线。高温采样探头内置两级过滤器,特别适合用于烟道气在线分析中的采样,其独特设计使得安装操作极为简便,并且性能可靠、维护方便,在更换过滤器时不需使用工具,并且不必拆除采样管线,避免了杂质渗入到样气系统中。加热采样管线允许在220℃的条件下满足两倍于标准气体输送压力下连续无泄漏运行,长度一般1~2m尽可能短,减少烟气传输过程中氨吸附失真的可能性。烟气采样子系统使得进烟气全程在220℃以上,防止氨的吸附和硫酸氢铵的结晶,保证了采样的真实性。

(2)高温预处理子系统:包括加热块、高温球阀、高温精过滤芯、金属弯曲延长管等。加热块保证烟气采样子系统过来的烟气或校准时的标气能充分伴热后送到氨分析仪,高温球阀和金属弯曲延长管保证了高温下气路在取样、校准和吹扫之间的无缝切换,高温精过滤芯使得烟气进入氨分析仪前经过三级过滤,确保测量结果的准确性。

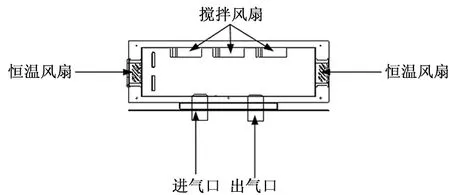

(3)恒温氨分析子系统:是整个系统的核心部分,包括氨分析仪、恒温控制单元。由于氨分析仪对环境温度的敏感性,为了确保氨分析仪长期工作的稳定性和可靠性,恒温控制单元将通过风冷却方式保证氨分析仪始终处在设定的恒定温度环境条件下,如图3所示。

图3 恒温控制单元

(4)数据采集与分析子系统:包括底板、主控板等。数据采集与分析子系统控制部分主要由底板来实现,主要分为取样、反吹、校零/校验以及报警等。数据采集与分析子系统显示部分主要由主控板来实现,包括实时数据、曲线、系统状态等的显示和存储。

2.2 系统特点

(1)多点取样。通过安装多套烟气采样子系统,可实现多点取样功能,更真实的反映烟道中氨逃逸场分布情况。

(2)工况适应性强。采用全程高温伴热直接抽取法,保证烟气取样的真实性,防止氨吸附和硫酸氢铵结晶;定期脉冲反吹,保证长时间工作的稳定性。

(3)准确度高。采用基于波长调制的TDLAS技术和长光程多次反射技术,集成氨和水含量互耦反演算法,消除主要干扰物质水汽的影响,实现微量氨的准确测量。

(4)抗干扰性强、数据稳定性高。三级烟尘过滤,并在恒温恒压下对氨进行检测,消除外部环境变化的影响,抗干扰性和数据稳定性更强。

(5)快速在线校准。具备在线校准功能,可分别对分析单元和全系统进行零点、量程校准,消除长时间运行零点漂移、量程漂移等带来的测量偏差,保证系统长时间工作的测量精度。

(6)安装方便。可直接安装在烟道测点附近,无需搭建平台,节省安装空间。

(7)具有RS232、TCP/IP等多种数据通讯方式,实现远程监控;具有实时输出和数据保存以及历史曲线查询功能,方便对测量数据进行分析。

3 实验室测试

3.1 试验工况

试验仪器采用南京国电环保科技有限公司生产LDAS-4000氨逃逸在线监测系统、日本HORLBA公司SEC-Z500型质量流量计,试验工况条件如表1所示。

表1 试验工况条件

3.2 性能指标测试

3.2.1 系统零点漂移

对氨逃逸在线监测系统通高纯氮气,检测系统零点漂移,连续24h测试结果如图4所示。最大偏差为0.15μL/L,零点漂移为0.75%/24h。

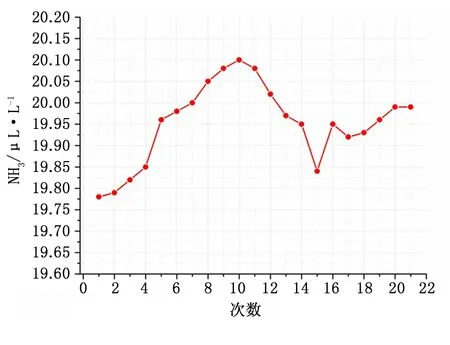

3.2.2 系统量程漂移

对氨逃逸在线监测系统通入高纯氮零点气体稳定后,通入20μL/L标准氨气,待读数稳定后记录仪器显示值,撤去标准氨气。重复上述过程,连续运行24h,每间隔1h重复上述步骤一次,检测系统量程漂移,结果见图5。最大偏差为-0.22μL/L,量程漂移为-1.1%/24h。

3.2.3 系统准确度

为了验证系统的测量准确度,使用高精度质量流量计混合氨气与氮气,将20μL/L的标准氨气按10%的间隔,等比例切割出十个浓度,进行系统准确度测试,结果如图6所示。从图6可知,准确度均控制在±0.2μL/L以内。

图4 系统零点漂移

图5 系统量程漂移

图6 系统准确度

4 现场应用

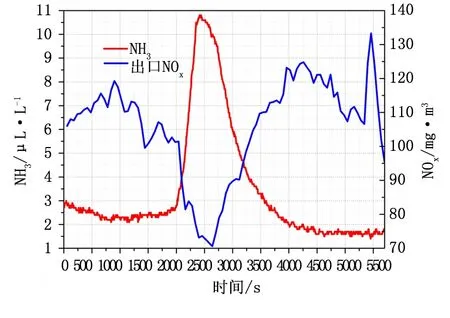

本文介绍的氨逃逸在线监测系统已在多个电厂使用。图7为某电厂实时调整喷氨量,脱硝出口氮氧化物和氨逃逸浓度对比曲线。图8、图9和图10为电厂长期运行脱硝出口氮氧化物、喷氨量与氨逃逸浓度对比曲线。可以看出,随着喷氨量的增加,脱硝出口氮氧化物浓度降低,而氨逃逸浓度增加,反之亦然,二者对应趋势吻合。

图7 实时调整喷氨量脱硝出口氮氧化物及氨逃逸

图8 脱硝出口氮氧化物与氨逃逸对比曲线(24h)

图9 脱硝出口氮氧化物与氨逃逸对比曲线(长期运行)

图10 喷氨量与氨逃逸对比曲线(长期运行)

现场应用表明,本文介绍的氨逃逸在线监测系统工况适应性好,无论是短期还是长期连续监测,脱硝出口氮氧化物与氨逃逸两者变化趋势吻合,可以有效指导脱硝喷氨控制。

5 结语

通过基于TDLAS技术的氨逃逸在线监测系统的实验室性能测试和现场应用,氨逃逸在线监测系统具有较强的环境适应性,测量准确度高,脱硝出口氮氧化物与氨逃逸变化趋势吻合,可以满足火电厂超低排放条件下SCR脱硝装置氨逃逸检测需求。

参考文献:

[1]朱法华,王 圣,孟令媛. 燃煤超低排放的减排潜力及其实施的必要性分析[J]. 环境保护, 2016, 44(7): 42-46.

[2]张 洁,孙卫民,舒泽萍. 发电集团应对燃煤电厂超低排放的思考[J].电力科技与环保, 2015, 31(4): 38-40.

[3]朱法华,王 圣. 煤电大气污染物超低排放技术集成与建议[J]. 环境影响评价, 2014, 7(5): 25-29.

[4]莫 华, 朱法华. 治理雾霾首要举措:严控火力发电细颗粒物污染[J]. 环境保护, 2013, 41(24): 20-22.

[5]朱卫东.火电厂烟气脱硫脱硝监测分析及氨逃逸量检测[J]. 分析仪器, 2010(1):88-94.

[6]黄 忻.氨逃逸仪表测量问题浅谈[J]. 工程技术,2016(2),40-41.

[7]滕 农,段玖祥,郭 阳.燃煤电厂烟气脱硝装置氨逃逸浓度的测定方法[J].电力科技与环保,2013,2:37-39.

[8]王 健,朱 彤,王 俩,等.引入化学反应的600MW机组SCR脱硝系统模拟[J].电力科技与环保,2012,28(4):31-33.

[9]徐 岩.烟气脱硝装置与电厂设备运行的相互影响[J].电力科技与环保,2013,29(6):24-25.

[10]李 潘,汪冰冰,刘 桢,等.脱硝工艺中氨逃逸在线监测技术研究[J]. 工业安全与环保, 2015,41(10):92-94.

[11]阎 杰,崔 畅,解 鹏,等.工业脱硝现场氨逃逸监测系统[J].中国仪器仪表,2014,6:47-50.

[12]宋桂东,万 皓,邵 申,等.氨法烟气脱硫中的氨逃逸[J].上海大学学报,2013,12:615-618.

[13]郭 浩,陈国伟,李发军,等.动态喷氨格栅在SCR脱硝工艺中的应用研究[J].电力科技与环保,2016,31(1):10-12.

[14]陈 祥,阚瑞峰,杨晨光,等.基于TDLAS技术的空气气压精确测量[J]. 光电子·激光, 2015(4):719-723.