GPYT型过滤机在石膏脱水系统上的应用

2018-05-03张继文杨旭辉郭小立

李 浩,张继文,杨旭辉,郭小立

(华能洛阳热电有限公司,河南 洛阳 471000)

0 引言

石灰石湿法烟气脱硫技术是当前国内外应用范围最广的烟气脱硫技术,它利用石灰石浆液在吸收塔内吸收烟气中的SO2,通过复杂的物理化学过程,最终生成以石膏为主的副产物。为了后期的综合利用,石膏浆液需要进一步脱水处理,经一级水力旋流器浓缩浓度为40%~50%的浆液,再经二级脱水设备进行过滤生成含水率小于10%的滤饼。现主要应用于该领域的二级脱水设备有带式真空过滤机,在2010年左右部分电厂开始试点应用陶瓷圆盘过滤机。华能洛阳热电有限责任公司为2×350MW超临界燃煤发电机组,脱硫系统采用石灰石-石膏湿法脱硫,一炉一塔设计,石膏脱水系统于2015年5月份开始运行,自投运以来该脱水机达不到设计处理量,故障频发,对正常的生产运行造成了极大的影响。在2016年4月份将其中3号陶瓷圆盘脱水改造为由中信重工设计生产的GPYT型石膏专用过滤机,改善了脱硫运行状况,节能效果明显。

1 设备概述

过滤机扇形板在盛满石膏浆液的槽体内旋转,利用真空泵的负压作用,在扇形板的滤布两侧形成压力差,使石膏固体吸附在滤布表面形成滤饼,扇形板转出槽体里浆料液面,在卸饼之前进一步对滤饼进行脱水。抽走的滤液经扇形板、中心轴流道、分配头的滤液管排出到真空受液槽内。扇形板随着中心轴转动,扇形板表面经吸液、过渡、洗涤、吸干、卸饼后再次开始吸液的一个连续不间断的过程。

图1 石膏专用过滤机设备结构

石膏专用过滤机属于二级脱水设备,吸收塔内达到一定浓度的石膏浆液经一级水力旋流器浓缩后底流进入过滤机,浆液经过滤脱水,滤饼排入石膏贮仓,滤液经真空受液槽流入滤液水箱,可以去制浆系统或者回到吸收塔内。石膏专用过滤机槽体内部分微溢流的浆液排入回收水池,输送到吸收塔内。

2 改造方案

超临界2×350MW燃煤热电联产机组,设计脱硫效率不低于98.3%,2套FGD系统设1套石膏脱水系统。按机组容量及设计煤种的含硫量计算,每小时的石膏排出量为25.24t。根据处理量,石膏脱水系统原安装3台陶瓷盘片圆盘脱水机,设计方案两用一备。

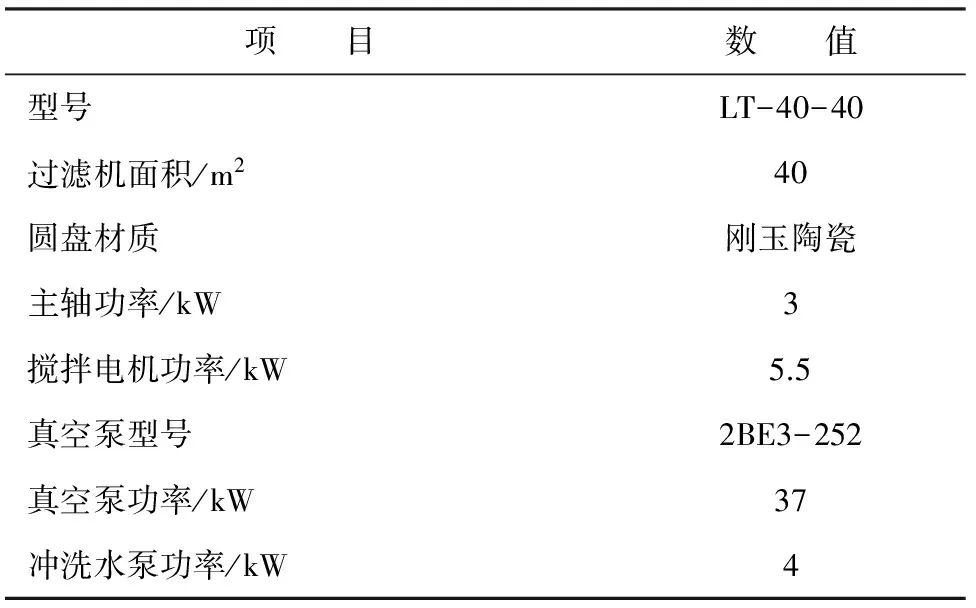

表1 圆盘陶瓷脱水设备参数

项 目数 值型号LT-40-40过滤机面积/m240圆盘材质刚玉陶瓷主轴功率/kW3搅拌电机功率/kW5.5真空泵型号2BE3-252真空泵功率/kW37冲洗水泵功率/kW4

圆盘陶瓷脱水机设计产能40t/h,但是实际运行中远达不到设计产能,随着运行时间的延长,设备产能衰减严重,实际运行时最低处理量才3t/h。致使吸收塔内的料浆密度居高不下,严重影响了脱硫主系统的运行。

面对脱水设备严重出力不足的运行情况,中信重工针对该电厂的石膏浆液的性质,做了大量实验及调研,专门研发了GPYT系列石膏专用过滤机,对其中一台圆盘陶瓷脱水机进行改造。根据原有脱水机基础进行设计,石膏专用过滤机的有效过滤面积为40m2,主轴功率为4kW,真空系统仍然利用原来的型号为2BE3-252真空泵。设备主体的中心轴采用钢板焊接的异形轴结构,保证了过滤面积与中心轴流道面积的配比;扇形板与中心轴连接处采用S钩形式固定,稳定性好;料浆槽内部没有独立的搅拌装置。

该电厂按环保要求需达到废水零排放的标准,机组为设计废弃浆液抛浆系统,也不允许浆液外排。投产一年以来,石膏浆液吸收烟气中的粉尘、油污等,致使大量的盐酸不溶物等杂质的含量越来越高,为避免吸收塔密度过高带来的安全隐患,将部分浆液排至事故浆液箱。但脱水系统长期出力不足,致使该部分浆液也不能及时处理,品质越来越差,再无利用价值。机组检修期间,为了吸收塔内部检查置换浆液需要,再次将事故浆液箱无利用价值浆液排至运行机组,加剧了吸收塔浆液品质恶化,导致浆液密度急剧升高,整个过程变成了一个恶性循环。

脱硫废水处理系统未安装脱泥设备,导致废水处理后的污泥无处可排,为防止脱硫废水系统处理后污泥大量聚集堵塞管道,维持脱硫废水处理系统稳定运行,保证整个脱硫系统的水平衡原则,处理后的污泥又重新返回吸收塔浆液中,需要处理的石膏浆液内含有大量污泥,品质极差。

3 改造前后设备运行情况

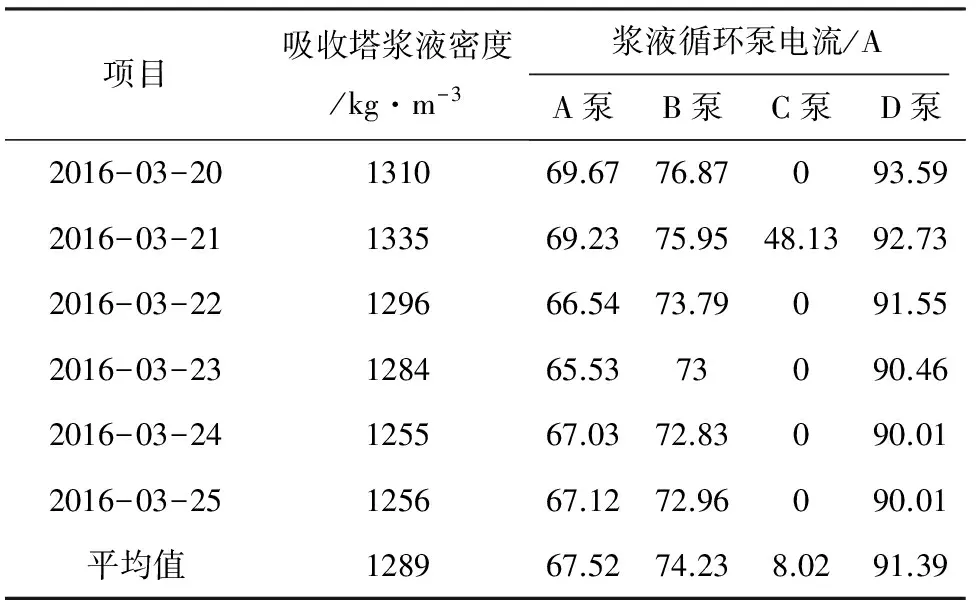

表2为脱水设备改造前后机组在180MW的负荷下,石膏脱水设备每天的运行时间,表3和表4为在该段时间负荷下对应的吸收塔浆液密度及石膏浆液旋流泵的电流记录情况。设备改造前,3台陶瓷圆盘脱水机每日的总运行时间为51.8h,才可以将吸收塔内浆液密度降低到1289kg/m3。设备改造后,GPYT石膏专用过滤机仅需要运行6.7h,吸收塔的密度就可以稳定在1128.5kg/m3。GPYT石膏专用过滤机在极短的时间内,即可将吸收塔内密度降下来,综合能耗仅为原来设备的九分之一。

表2 改造前后石膏脱水设备运行时间

项 目运行时间/h电耗/(kW·h)·d-1A陶瓷圆盘脱水机11.4564.3B陶瓷圆盘脱水机23.01138.5C陶瓷圆盘脱水机17.4861.3综合能耗51.82564.1GPYT石膏专用过滤机6.7274.7

改造前,当脱硫系统入口烟气SO2含量平均值为1649.89mg/m3时,脱硫浆液循环泵需运行3台,才能保证净烟气SO2含量在35mg/m3以下。在入口SO2含量上升时甚至要4台运行脱硫浆液循环泵。改造后,当脱硫入口SO2含量平均值为1938.03mg/m3时,脱硫浆液循环泵运行2台,在入口SO2含量上升短时间增启1台即可满足环保要求。吸收塔的密度稳定在合理的范围内,减少了对管道及泵体的磨损,同时整体降低了浆液循环泵的运行电流,大幅降低脱硫系统中厂内用电率。

表3 改造前吸收塔密度及浆液循环泵电流

项目吸收塔浆液密度/kg·m-3浆液循环泵电流/AA泵B泵C泵D泵2016-03-20131069.6776.87093.592016-03-21133569.2375.9548.1392.732016-03-22129666.5473.79091.552016-03-23128465.5373090.462016-03-24125567.0372.83090.012016-03-25125667.1272.96090.01平均值128967.5274.238.0291.39

表4 改造后吸收塔密度及浆液循环泵电流

项目吸收塔浆液密度/kg·m-3浆液循环泵电流/AA泵B泵C泵D泵2016-05-28109022.9468.10842016-05-29111940.8370.1912.8286.62016-05-30115034.8871.57088.192016-05-31113750.471.22087.572016-06-01113850.9871.07087.192016-06-021137070.96087.253平均值1128.531.6770.522.1486.80

GPYT系列石膏专用过滤机能实现一键启停控制,在运行过程中自动化程度高,无需人员值守操作,自动调节处理量。不设置单独的搅拌装置,设备维护点少。

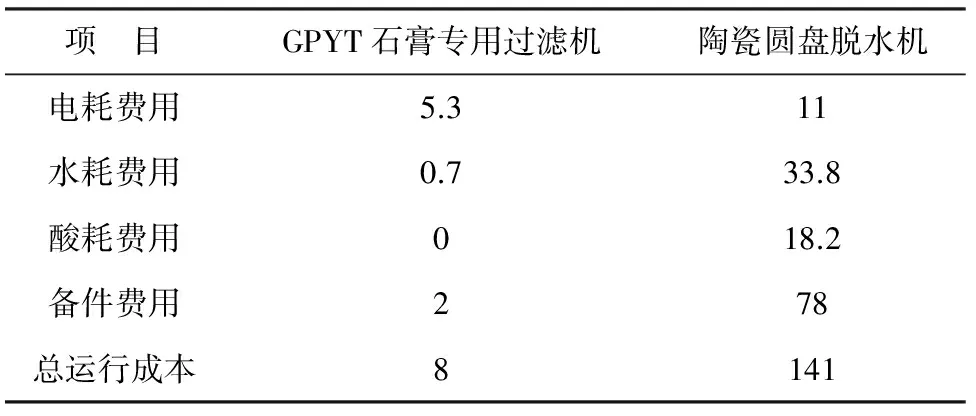

4 改造后效益分析

GPYT石膏专用过滤机虽然与陶瓷圆盘过滤机总装机功率相当,但是由于陶瓷圆盘过滤机处理量低,设备实际运行时间长,所以在用电量综合能耗较高。陶瓷圆盘过滤机在运行时,需要工艺水对陶瓷滤板进行反冲洗,改造后的过滤机在正常运行时是没有工艺水的消耗,只需在设备停车时需要对滤布表面进行简单的冲洗,所以耗水量极低,对吸收塔液位压力小。陶瓷圆盘脱水机的滤板在运行8h后,需要用硝酸进行清洗3h来保证陶瓷滤片内微孔的通畅。GPYT石膏专用过滤机是以滤布为过滤介质的脱水设备,可连续稳定运行,不需要酸洗,避免了硝酸在使用和运输时的危险性。专用过滤机的滤板为通过不锈钢边框固定的改性高分子材料滤芯形成的整体部件,稳定性好,设计使用寿命为10a。滤板外面套特制的单复丝滤布,通透性好,使用寿命可达1.5a。设备维护时,只需拆下滤板,更换滤布即可,减少了维护量的同时也降低了备件成本。陶瓷圆盘脱水机的滤片使用寿命仅为3个月,不仅需要经常更换,每片滤片的备件费用是十分高昂的。

表5 改造前后脱水设备运行成本对比 万元

通过洛阳华能热电现在运行情况分析,机组的装机容量2×350MW,如选用GPYT石膏专用过滤机,可一用一备,运行费用仅为8万元/a,远远小于现在运行的陶瓷圆盘脱水机。

5 结语

通过对设备的运行情况和运行成本两方面的对比分析,可见GPYT石膏专用过滤机不仅运行稳定、脱水效果好,而且运行能耗低、维护成本低。设备系统较高的真空度在处理含泥量大、氯离子高、烂浆等问题的石膏浆液时,仍能获得含水率较低的滤饼。设备的技术特点是针对于石膏浆液这种物料性质专门研发的,会越来越多的应用在石膏脱水领域。

参考文献:

[1]丁启圣,王维一 .新型实用过滤机技术(第3版)[M].北京:冶金工业出版社,2015.

[2]朱 智.圆盘式与皮带式石膏脱水机经济技术对比分析[J].电力科技与环保,2015,31(3):61-62.

[3]张汝松,展茂源,李卢义,等.圆盘脱水机在湿法脱硫系统中的应用[J].电力科技与环保,2015,31(3):37-39.

[4]吴新民,顾 瑞.陶瓷过滤机在金隆硫酸石膏工序的应用[J].铜业工程,2014,129(5):53-55.

[5]罗 升,胡岳华.陶瓷过滤机的清洗实践与探讨[J].冶金工程,2004,24(1):34-37.