流场优化消除烟道振动研究

2018-05-03章华熔叶兴联吴桂平

章华熔,林 翔,叶兴联,吴桂平

(福建龙净环保股份有限公司,福建 龙岩 364000)

0 引言

LGGH是采用管式烟气换热器的低低温烟气处理系统,具有结构简单、换热效率高、零漏风率、维护简便等特点,作为代替原回转式烟气换热器(GGH)在汕尾电厂4台600MW等级燃煤发电机组超低排改造中应用。2016年底,汕尾电厂1、2号机组超低排放改造后LGGH升温段先后出现振动异常问题,经邀请行业内专业机构进行现场振动测试和分析,烟道内加装传统导流隔板,将烟道振动降低到电厂许可范围内,但未能完全消除烟道振动。在接下来的3、4号机组超低排放改造时,通过在LGGH升温段设置流线型导流板,有效地消除了设备振动。

1 现有烟道系统存在的问题

随着环保要求的不断提高,大部分电厂对环保设备进行了升级改造。但相当多的电厂因场地空间局限,设备改造后场地空间局限,导致各个设备的烟道连接杂乱复杂,烟道设计不符合相关的烟道设计规程[1]。易导致烟气在烟道内部运动时流场失衡,造成烟气偏流、射流、涡流、回流,最终导致烟道及设备的振动[2]。在电厂中,这种现象在风机进出口、脱硫塔进出口和烟气换热器扩散口尤为突出。归纳原因为:进出口烟道不规则,气流分布不均匀,造成设备的声学驻波频率与某种烟气气流的涡动频率接近,即发生共振[3]。此处产生气流涡动的原因主要为:烟道截面面积及流体运动方向的急剧变化,形成大范围涡流。

本次针对汕尾电厂存在的振动问题,设计出具有一种流线型烟风道及导流板技术。相比于传统的导流板,流线型烟道及导流板技术的设计理念是改进烟道与导流板布置的合理性,从而消除内部大范围回流现象,降低烟道局部阻力,提高气流均布性,进而消除道体振动,增强气流稳定性,提高设备效率及使用寿命,降低电厂能耗。

2 工程概况

2.1 汕尾电厂1、2号机组LGGH问题

汕尾电厂1、2 号600MW燃煤发电机组于2008年投运。2016年11月-12月,1、2号机组先后完成超低排放改造,机组新增了LGGH系统。LGGH升温段,即再加热器布置在脱硫吸收塔出口水平烟道上,沿烟气流向分低温、中温、高温三段受热面。

1、2号机组新增的LGGH系统正式投运后,当锅炉总风量大于2160t/h(机组负荷大于530MW时),LGGH升温段及其入口烟道出现明显的振动,现场在升温段换热器集水箱测点最大振幅高达8mm,并伴有较大的噪音。

2.2 汕尾电厂3、4号机组参数

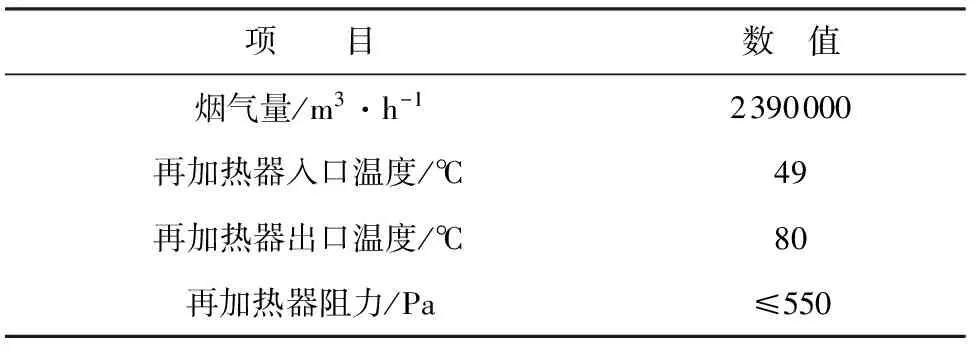

鉴于1、2号机组新增的LGGH升温段与烟道产生了设备振动,对于汕尾电厂3、4号机组新增的LGGH系统进行优化改进,主要设计参数见表1。4号机组LGGH系统布置见图1。

表1 3、4号机组LGGH改造项目主要参数

项 目数 值烟气量/m3·h-12390000再加热器入口温度/℃49再加热器出口温度/℃80再加热器阻力/Pa≤550

图1 汕尾电厂4号机组LGGH系统布置

3 解决措施

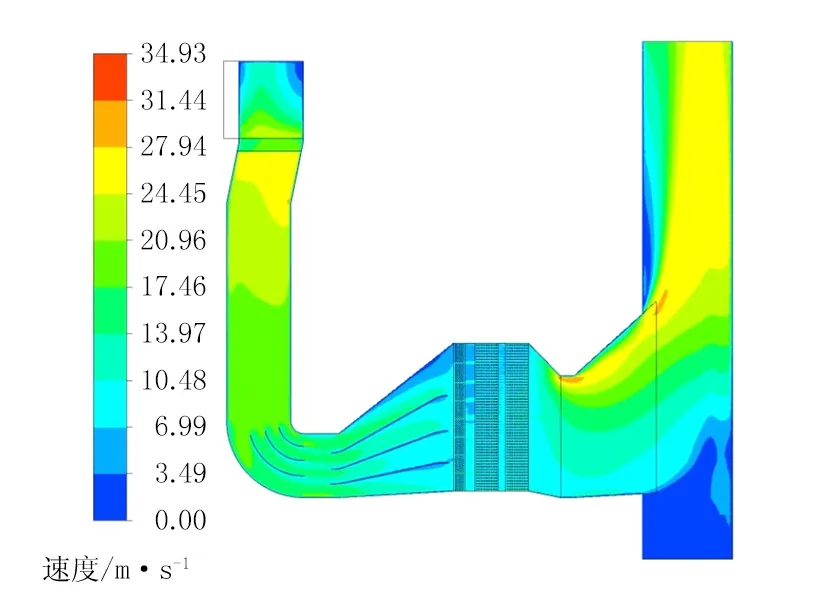

如图1所示,与再热器相连接的进出口烟道结构复杂,直角烟道转弯处短而窄,烟道截面变化大,烟气流渐缩与渐扩角大。这些因素的叠加,使烟气流量分布不均、偏差大、流场紊乱,易形成较大的涡流区,引起设备振动。

3.1 方案分析

3.1.1 流场模拟

为详细了解烟道内的气体流动情况,采用CFD软件对LGGH系统进行数值模拟,结果如图2所示。从图2可知,再加热器进口扩散端存在大涡流,弯头变径等处流量偏差很大,局部区域有较大的回流,造成气流紊乱,再加热器内流场分布均匀性差,相对均方根差值为0.264。再加热器入口断面局部最高风速达到16m/s。以上因素的综合影响,极易引起设备和烟道振动。

图2 原烟道速度分布云图

3.1.2 振动机理分析

汕尾电厂1号机组LGGH运行中,随着机组负荷的增加,再热器处烟道产生强烈振动现象。从理论上分析,引起烟道及振动的主要因素有声学驻波频率、烟气流经管排的卡门涡流脱落频率、烟气气流的涡动频率、受热面管束的固有频率等[4]。当烟气流经受热面时,其声学驻波频率和卡门涡流脱落频率、气流涡动频率、管束固有频率中某两种或两种以上频率耦合时,即发生共振[5-6]。气流分布的不均匀也可诱发共振[7]。烟气在经过LGGH入口扩张段时,气流分布均匀性较差,在高负荷工况下,气流的涡动频率与声学驻波频率接近时,发生共振[8]。气流涡动的原因为:烟道截面积及流体方向的改变,形成涡流;烟道内流速偏差较大,形成漩涡强度较高的二次流[9-15]。

3.1.3 消除振动分析

消除共振的方法为:通过加设导流隔板改变设备的声学驻波频率;优化烟道及LGGH入口导流板布置,改善烟气流场均匀性,消除涡流,避免因气流分布不均诱发的气柱共振。

3.2 流线型导流板布置

再加热器内流场分布均匀性差,易使设备产生振动,同时也不利于发挥其换热性能。因此,有必要通过设置合理的导流装置进行流场优化。经过多次调整比对,采用流线型导流板可以改变烟道的气柱固有频率,同时减小激振频率范围、降低转角阻力。优化设计方案导流装置布置如图3所示。

对优化设计方案的再加热器系统内部的流场进行模拟,结果如图4所示。结果表明:优化后消除了烟道内大涡流,设置于再加热器前端的流线型导流板几乎平行于烟气流向。再加热器内流场分布得到明显改善,速度分布更加均匀,再加热器入口断面速度分布相对均方根差为0.176,再加热器入口断面烟气流速最大值为12m/s。

图3 优化设计方案结构

图4 优化后烟道速度分布云图

3.3 效果分析

优化后LGGH上下游烟道烟气流场均匀性得到明显改善,原变径烟道产生的大涡流及局部回流彻底消除。再加热器入口断面气流速度相对均方根差值由优化前的0.264降低至0.176;断面气流最大流速由优化前的16m/s降低至12m/s。减轻甚至消除LGGH烟道段的振动隐患,提高了LGGH的换热性能,保证设备的安全稳定运行,提高设备的使用寿命。

4号机组再加热器段加装流线型导流板,于2017年7月投运后,现场测得再加热器壳体振幅低于0.03mm。

4 结语

采用CFD数值模拟方法对汕尾电厂3、4号机组LGGH改造项目再加热器的流场进行数值分析,并根据模拟结果进行了流线型导流板的优化应用。消除了初始设计方案中烟道内的大涡流,再加热器入口断面气流均布性得到了明显改善。说明了基于声学理论,通过改变烟道的气柱固有频率,可有效避免声学驻波产生的共振。应用流线型导流板,消除烟道振动的同时提高气流均布性,为类似的非风机引起的烟道振动提供了新的解决思路。

参考文献:

[1]DL/T5121-2000,火力发电厂烟风煤粉管道设计技术规程[S].

[2]耿 页. 低阻型烟风道数值模拟及内部流场的优化设计研究[D].天津:天津大学, 2014.

[3]颜祥富,侯 杰,龙运国 组合式空气预热器振动原因分析及解决措施[S].石油化工设备技术,2012,33(5):41-43.

[4]叶兴联,杨 丁,苏寅彪,等. CFD数值模拟技术在大气污染控制设备优化设计中的应用[C].全国二氧化硫氮氧化物汞污染防治技术暨细颗粒物. 2014.

[5]汪潮洋,卢 晓,冯卫强,等. 锅炉尾部烟道振动的原因分析及解决方案[J].电站系统工程,2012,28(4):37-38,43.

[6]易勇智. 350MW燃煤机组低温省煤器振动机理分析及对策[J].广东电力,2015,28(7):33-35.

[7]杜利梅,陈志波,刘殿玮. 锅炉一次风暖风器及附属风道振动机理研究[J].黑龙江电力,2013,35(3):248-252.

[8]柴锡强,熊建国,朱云水. 锅炉尾部烟道振动原因分析及对策[J].浙江电力, 2004(6):6-9.

[9]于泽忠. 低温省煤器受热面振动分析及治理措施[J].锅炉制造,2016(5):4-6.

[10]史进渊,熊 建. 锅炉省煤器和空气预热器振动可靠性分析的研究[J].应用力学学报, 1998,15(4):101-104.

[11]赵建新.电厂锅炉尾部烟道振动分析[J].现代电力,2009,26(5):49-51.

[12]谢 民.锅炉烟道系统强振问题的分析和治理[J].中国设备工程,2012(12):54-56.

[13]毛正孝,王德坚,李广华. 泵与风机(第三版). 北京:中国电力出版社,2016.

[14]张 朝.衡水电厂3B给水泵汽轮机转速摆动原因分析[J].电力科技与环保,2012,28(4):61-62.

[15]刘春红,施国忠.高参数发电机组水汽循环系统分段氧化处理技术研究[J].电力科技与环保,2016,32(5):55-57.