铝合金零件尺寸误差自动检测方法研究*

2018-05-02周传德孟明辉

冯 淼,周传德,孟明辉

(重庆科技学院 机械与动力工程学院,重庆 401331)

0 引 言

铝合金零件具有轻而坚韧、耐腐蚀等优点,在国防、航天、电力等行业广泛应用[1]。目前,铝合金零件的人工检测和二次元检测的方法,难以满足市场高质量和高精度的要求,且检测速度较慢。机器视觉检测具有非接触、检测效率高、精度高和在线检测的优势[2],在国内外已得到了广泛应用[3-5]。铝合金零件的表面相对光亮,反射较强,采集表面清晰轮廓难,且针对尺寸较大的零件难以检测或者检测精度低,暂时还没有通过视觉系统对铝合金零件进行自动检测的相关研究。

本文利用机器视觉与数字图像处理相结合的方法[6],针对表面铝合金零件表面高反光的难题,提出解决尺寸较大零件检测精度低的具体方案,并完成零件表面加工误差在线自动检测的任务。

1 检测系统组成

铝合金零件的几何形状如图1所示。

图1 待测零件实物图。①—凹台或圆孔;②—零件平面

铝合金零件的加工通常有零件表面几何形状误差、定位误差、尺寸误差。由图1可以看出:由于铝合金零件表面的高反光,凹台或圆孔(如图1中①所示)与零件平面(如图1中②所示)之间的边缘轮廓线不易于准确识别提取,因此设计合理的图像采集系统显得尤为重要。

1.1 检测系统硬件构成

检测系统硬件主要由计算机、CCD(charge-coupled device)相机、镜头、平行光源和两轴运动控制平台等部分组成,如图2所示。

图2 机器视觉检测系统

检测系统重要构件:

(1)镜头—工业远心镜头。远心镜头有着高分辨率、低畸变且图像放大倍率不随物距变化等优势,避免了图像的透视变形,从而采集高精度铝合金零件表面图像,解决对精确测量带来的影响;

(2)光源—同轴平行光源。在零件上方打平行光解决了凹台带来的阴影干扰,同轴平行光源结构类似暗箱避免了环境光线的干扰,解决了铝合金零件高反光问题,获取清晰平面几何特征边缘轮廓;

(3)载物台—两轴运动平台。带动被测件运动,采集多幅高精度局部图像并拼接合成,突破检测尺寸大小局限问题。

铝合金零件检测时,两轴运动平台带动被测件运动,使铝合金零件表面依次在相机上成像,采集多幅局部图像并在计算机上进行拼接合成,获得完整铝合金零件表面待测图像,由计算机进行后续的检测处理。

1.2 检测系统软件构成

检测系统软件组成主要由标定模块、图像采集模块、运动合成模块、检测模块几部分构成。经预处理、边缘轮廓提取一系列处理后,提取零件图像特征;利用模板匹配算法对提取的图像特征与标准零件CAD图进行比对、判识、误差分析。

2 自动检测流程

铝合金自动检测流程如图3所示。

图3 自动检测流程

在零件检测过程中,如何获取足够大铝合金零件图像、提取高精度轮廓、与标准CAD图匹配判识是要解决的主要问题。

2.1 基于运动合成的图像采集

在图像采集前,首先调整光源强度保证采集图片的清晰度,再进行系统标定,标定完成后保持光源强度与相机位置不变;然后通过CCD相机和被测零件相对位置的变化,采集多幅局部高精度图像并拼接合成;最终得到完整的高精度零件表面图像。运动合成的关键是精确地系统标定和图像拼接合成技术,即建立运动坐标系与相机坐标系转换关系,通过运动前后零件在相机坐标系中坐标的变化完成图像拼接合成操作。

2.1.1 系统的标定

一个点从世界坐标系到摄像机坐标系的变换属于刚性变换,也就是平移和旋转组成。故世界坐标系点Pw=(xw,yw,zw)T与摄像机坐标系点Pc=(xc,yc,zc)T的关系为:

Pc=RPw+T

(1)

式中:Pc—相机坐标系;Pw—世界坐标系;T—平移向量,T=(tx,ty,tz)T;R—旋转矩阵,R=(α,β,γ)。

R由旋转角度确定,分别是绕相机坐标系Z轴旋转角度γ,绕Y轴旋转角度β,绕X轴旋转角度α。R、T中的6个参数(α,β,γ,tx,ty,tz)与相机无关,被称为摄像机的外参数,它们决定了摄像机坐标系与世界坐标系之间的相对位置关系。

本研究利用棋盘格标定板,将标定板直接放在运动平台上即检测平面上,那么该标定板的外参就等同于检测平面的位姿。将摄像机进行标定并且得到摄像机与检测平面的位姿关系,就可以使用该平面上的单幅图像进行精确测量。调节光源强度并控制运动平台带动标定板沿X轴运动一定距离,通过运动前后相机的坐标,从而计算出运动平台和相机之间的运动比例尺。

2.1.2 图像的运动合成

调节光源强度,拍下零件左上角第一张图,根据标定所得比例尺(记作R)和固定的相机视野范围2 592×1 944(像素),移动运动平台向负X方向移动2 592/R(像素),然后向正Y方向移动2 592/R×sinα(像素)用以补偿Y方向误差,原理如图4所示。

图4 运动原理图(Xw,Yw)—世界坐标系;(Xc,Yc)—相机坐标系;为了便于显示,α值有所放大

同理直到拍完第一排。同理,当拍完第一排最后一张后,移动平台向正Y方向移动1 944/R(像素),同时向正X方向移动1 944 sinα/R(像素)用以补偿X方向误差。后面拍摄原理以此类推,相机相对零件以“S型”路径依次拍摄局部图,直到拍摄全部完成。

在获取每张图片时,同时记录图片当前的左上角顶点在相机坐标系下的坐标,以每张局部图的记录坐标为参考,在相机坐标系下进行图像拼接,经过反复试验,最终合成误差在1个像素(0.02 mm)内,即普通光学显微镜精度。运动合成过程图如图5所示。

图5 运动合成过程图

2.2 亚像素轮廓提取

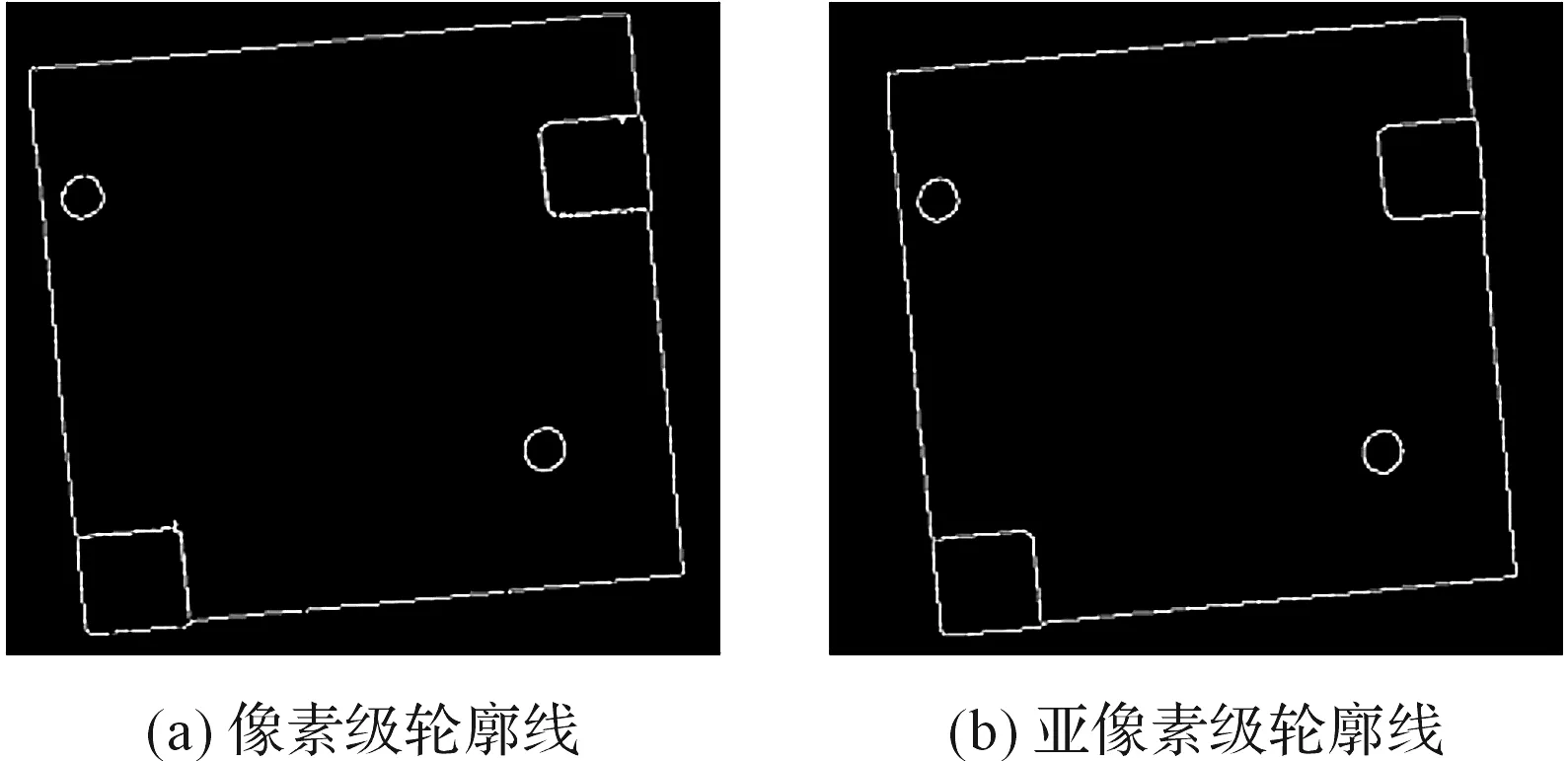

为达到质量精度要求更高的生产需求,笔者采用提取亚像素轮廓[7],提高检测精度。Canny算法具有良好的信噪比[8],对单一边缘具有唯一响应,特别是其中的高低域值的自适应选取,使得在边缘检测的正确率上得到很大的优化,因此边缘提取的精度也会得到相应提高。双线性插值法相比最邻近插值法和双立方插值法具有较快的执行速度和较高的插值精度[9]。本研究利用Canny算子得到的像素级边缘轮廓线,通过双线性插值算法得到亚像素精度边缘轮廓线,从而提高了对铝合金零件轮廓提取的精度,边缘轮廓线图如图6所示。

图6 边缘轮廓线图

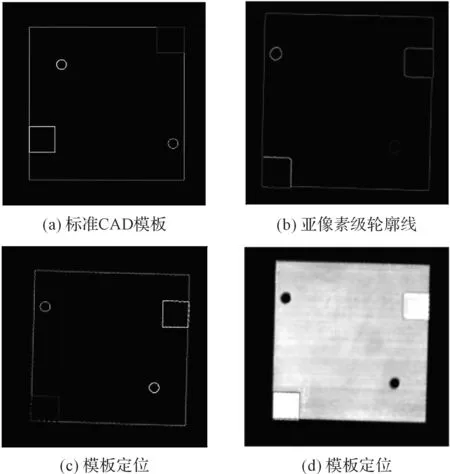

2.3 模板匹配

模板匹配主要是研究某一特定对象位于图像中的位置,从而识别对象。模板一般是从图像原点开始,沿着图像中的所有点移动模板,并计算每个位置的相似度量[10]。当图像尺寸较大,信息量较多时,图像处理所需要的时间很长。为提高检测效率,首先采用标准CAD图与提取的零件亚像素边缘轮廓进行比对、判识,其次通过几何坐标变换能对图像实现空间平移、缩放和旋转操作完成模板定位,最终进行图像的匹配,实现基于图像几何变换的定位,模板匹配过程图如图7所示。

图7 模板匹配过程图

2.4 检测方法

本研究在模板匹配基础上,采用速度快,可靠性高的基于几何形状的金字塔分层模板匹配算法,对零件进行由外到内的几何特征尺寸检测,对每个特征进行亚像素定位,找出这一特征区域的边缘,完成边缘之间长度的测量,对提取的圆孔采用随机Hough变换的改进算法,对圆心和半径进行检测识别,实现由粗到精的匹配策略以提高匹配速度[11]。本研究选取的待测铝合金零件图如图1所示,在该图中包含了零件中最常见的矩形、圆孔等几何图形。

待测零件参数示意图如图8所示。

图8 待测零件参数示意图

为便于后续描述,笔者对零件中每个待测尺寸特征加上数字或字母标注,如图8(a,b)所示。为提高系统整体检测效率,本研究首先进行角度尺寸误差的测量,再完成长度尺寸误差的测量。为提高系统长度尺寸检测效率,首先进行最外层矩形尺寸的误差判断,即图8(b)中A、B尺寸编号的测量,若误差大于设定值则直接判断为缺陷零件;当误差在允许的范围内则进行下一层圆孔和凹台的定位误差、尺寸误差的测量判别,即图8(b)中1至11尺寸编号的测量判别。

3 实验结果与分析

3.1 模板匹配的可靠性

利用相似度值衡量匹配精度,其值介于0~1.0之间。当相似度为1.0时,采集图像与模板完全匹配;当分数为0.0时,采集图像与模板完全不匹配。

对10个标准散热片铝合金零件模板匹配的测试结果如表1所示。

表1 模板匹配定位结果

3.2 系统检测分析

3.2.1 角度尺寸检测

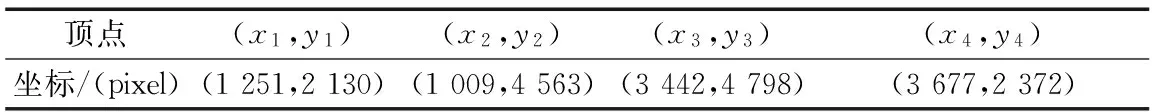

本研究以散热片零件为检测对象,首先对零件进行角度误差检测,以测量零件4个直角为例进行检测。模板匹配后得出相应4个顶点(如图8(a))的坐标,检测结果如表2所示。

表2 顶点坐标检测结果

通过顶点坐标得出角度检测结果如表3所示。

表3 角度尺寸检测结果

3.2.2 长度尺寸检测

若角度尺寸检测合格,则用该方法进行长度尺寸误差自动检测,零件的设计尺寸如图8(b)所示,结果如表4所示。

表4 零件尺寸检测结果

检测结果表明:各几何特征尺寸误差在允许公差范围内,是合格产品。测量精度达到了0.1 μm,前期图像合成精度高于0.02 mm,综合得到最终系统检测精度高于0.02 mm。选取几种现有铝合金零件检测方法与本文检测方法进行对比。本文选取的对比方法有耿磊等人[12]提出的获取零件上表面的边缘方法和厚度转换模型检测方法、贺雅琴等人[13]提出的圆形零部件直径测量算法,对比结果如表5所示。

表5 不同检测方法精度对比结果

对比结果发现:本文检测方法与其他两种具有代表性的零件检测方法相比具有更大的检测范围与更高的检测精度。

4 结束语

几何特征的加工误差检测是保证产品质量的关键,本文基于机器视觉,针对铝合金平面几何特征误差检测方法的关键技术进行了研究,具体如下:

(1)针对铝合金零件表面高反光的问题,采用同轴平行光源,并与远心镜头配合,保证了采集到的图像清晰、稳定;

(2)为保证检测精度并可检测足够大尺寸零件,采用光学系统和两轴运动平台的配合,在运动中采集局部铝合金零件表面高精度轮廓合成完整图像的方式,解决了零件检测受到尺寸大小限制的问题,扩展了其应用范围;

(3)针对铝合金零件表面氧化等其它因素的干扰,提高在线检测的可靠性,降低检测时间,利用Canny算子,并结合双线性插值方法提取了铝合金零件亚像素级边缘,与标准铝合金零件CAD图进行了匹配、判识,减少了检测时间,提高了检测的准确度。

实验结果表明:该铝合金零件表面加工误差检测方法检测精度高于0.02 mm,可以实现铝合金零件表面加工误差的非接触、高精度、高效率的自动检测。

参考文献(References):

初中学生健康生活意识的培养需要教师能够从教材内容中进行挖掘,并能够采取有效的教学手段对学生进行引导,进而有效地培养学生健康生活意识的养成。

[1] 韦 韡,蒋 鹏,唐永夫,等.铝合金筋类零件锻造缺陷分析[J].锻压技术,2012,37(4):18-21.

[2] DWORKMI S B, NYE T J. Image processing for machine vision measurement of hot formed parts[J].MaterialsProcessingTechnology,2006,174(1-3):1-6.

[3] 陈向伟,肖 冰,高 强.基于机器视觉的电容器铝壳端面缺陷检测[J].工艺与检测,2013(12):122-125.

[4] 高 潮,任 可,郭永彩.基于机器视觉的裂纹缺陷检测技术[J].航空精密制造技术,2013,43(5):23-25.

[5] 付 泰,王桂棠,程书豪.基于机器视觉的复杂平面零件尺寸精密检测[J].机电工程技术,2016,45(8):7-9,84.

[6] 张勇斌.基于机器视觉的三维灰度重构技术[J].光学与光电技术,2008,6(1):62-64.

[7] 章海涛,程维明.一种基于图像处理的亚像素测量方法[J].上海大学学报:自然科学版,2005,11(5):485-489.

[8] 张玲艳.基于Canny理论的自适应边缘检测方法研究[D].西安:西北大学信息科学与技术学院,2009.

[10] 雷 蕾,李言俊,张 科.图像目标质心快速搜索算法[J].红外技术,2007,29(9):548-551.

[11] 苏吕洁.一种变化环境下的景象匹配方法[D].武汉:华中科技大学机械科学与工程学院,2010.

[12] 耿 磊,叶 琨,肖志涛,等.上下边缘区分的平面钣金零件尺寸测量方法[J].红外与激光工程,2016,45(6):196-202.

[13] 贺雅琴,李 琳.基于机器视觉的零件尺寸检测的研究[J].煤矿机械,2010,31(6):102-104.