船用齿轮齿部磨齿修形方法研究与实践

2018-04-30李泽军

摘要:船用齿轮产品通常采用整个齿廓与齿向修形,在生产过程中由磨削加工实现,本文针对齿轮加工实践重点分析了在成型磨齿机上实现齿部修形的关键环节,对加工方法、修形量调整方法以及计量报告分析方法进行了研究。

关键词:船用齿轮;磨齿;修形;计量

引言

目前,对于大功率高速或重载船用齿轮传动,由于受到轮齿变形与制造安装误差等影响,因静态齿面接触情况的改变,造成齿轮运转中的振动与偏载。一般对6级精度以上的圆柱齿轮传动进行修形设计,通过磨齿加工实现。

1 修形方式

齿轮修形方式分齿形修形和齿向修形两类。船用齿轮类产品齿部加工根据零件相应的M(齿部参数表)表和K形图(修形参数表)来加工,在分析修形加工的技术要求前,需熟悉加工设备的加工原理和加工参数,分析零件的技术要求,得出齿向修形的修形值和齿形修形值。

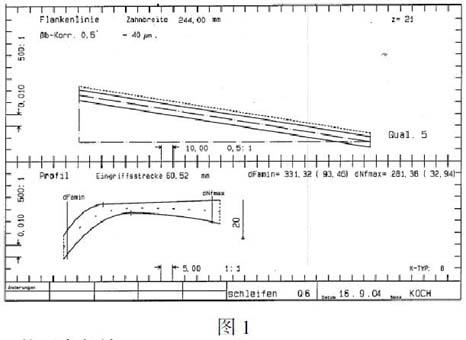

如图1所示为齿轮K形图,图中上半部为齿向修形技术要求,为全齿面锥度修形,在齿宽244mm长度上修形量为40um,为齿向锥度修形,齿向精度为DIN 5级;圖中下半部为齿廓修形技术要求,从图中可得齿廓的渐开线有效展开长度为60.52mm,齿形精度为DIN 6级,评定范围区间由直径表示为dNfmax=281.38mm至dFamin=331.32mm,在接触线上由渐开线展开长度表示为从32.94mm至93.46mm。通常与K形图有对应的齿廓修形18点坐标参数表来精确描述齿形形状公差带。

2 修形参数输入

根据零件的M表在设备操作界面输入加工参数,在设备操作页面的关键参数输入中,DFf表示磨削的基础直径可在M表中得到,DNFmax 可从K表中得到;DNF SPFR 可从M表中得到,表示齿廓修形在该圆上开始,此圆表示最小有效圆直径。

首先在齿轮加工操作界面上选取齿形修形后,选取左右齿面分开修形选项,再进入修行参数操作页面,通过分析K形图对应的18点坐标参数的修形趋势和修形量,确定各齿廓分段的齿形修形参数,而不采用直接在磨齿机中输入修形坐标参数方式,因为直接。然后选取双齿面齿向修形,在锥度一栏中输入基圆螺旋角修形值,可以是角度也可以为锥度值,这样就完成了来自M表和K表的关键加工参数输入。

3 加工方法

船用齿轮磨齿加工采用成形磨齿机,在成形法磨齿中,其砂轮要修整成与被磨砂轮的齿槽相吻合的渐开线齿形,这种方法的生产效率较高,但砂轮的修整较复杂,在磨齿过程中,砂轮的磨损不均匀,要产生一定的齿形误差,经济的加工精度一般为5~6级。

实际磨削过程可分为三个阶段:

初磨阶段:砂轮开始接触工件,由于磨削力较大,使机床、工件和夹具产生弹性变形,因此,在开始几次进给中,实际径向磨削深度比名义径向磨削深度小。随着进给次数的增加,变形抗力也逐渐增大,这时实际的径向进给量也逐渐增大。

稳定阶段:经过初磨阶段后,工艺系统弹性变形达到一定程度,再继续进给时,实际磨削深度基本上等于名义磨削深度。

光磨阶段:在磨去主要的加工余量后,可以减少径向进给量或不再进给继续磨削一段时间。这时由于工艺系统的弹性变形已逐渐恢复,实际磨削深度大于名义磨削深度。随着工件被一层层地磨除,实际磨削深度趋于零,磨削的火花也逐渐消失。这个过程主要是提高工件的表面质量。

在齿轮件装夹在工作台上,校正基准面轴向跳动0.01mm内,径向跳动0.01mm内,以保证齿轮加工精度达到5~6级。为避免磨齿时擦伤齿根,应用砂轮与工件对刀检验。由于齿部热处理变形的不可控性及不确定性,为防止出现磨削台阶,在粗磨时应通过磨一刀后残留一点黑皮时观察齿部变形以决定随后的磨削方案是否需要借刀,保证左右齿面磨削量均匀,在公法线磨至尺寸时不出现磨削台阶。

4修形量调整及计量报告分析

当工件在磨齿机上的一个加工循环结束后,可进行齿形及齿向,齿距计量,通过分析这些计量报告可对齿形修形及齿向修形的参数进行调整,使其满足设计修形要求。

4.1齿形检查

齿形检查时探头再工件的横截面线性移动,同时齿轮转动,如果没经过修形的渐开线的图应是一条直垂线。当同一直径处的齿廓压力角减小时,齿厚增加,在齿形计量图上表现为顶正即齿廓的修形量为正,反之当同一直径处的齿廓压力角增大时,齿厚增加,在齿形计量图上表现为顶负即齿廓的修形量为负。根据此规律可人为地通过修改齿廓上某些点处的修形量使其齿形满足齿形修形的设计要求。图2为通过AUTOCAD二次开发根据K形图的18点坐标参数表自动生成的齿形图,包含有齿形的公差区域,按磨齿机计量报告上标出的显示比例打印在玻璃纸上,直接覆盖在磨齿机计量报告上进行评估齿形修形是否合格,可直观反映出修形的调整区域,评价修形是否合格。具体方法为水平对齐代表齿顶圆的直线,令图2的中分线尽量对齐计量报告中的齿形平均迹线,找出齿形计量线共同的异常点,调整磨齿机中的修形参数表中对应点处的修形量就能使加工后的齿形符合设计要求。

4.2齿向检查

齿向修形是根据工件的装夹方位和图纸中标出齿向修形的方向,确定齿向锥度修形值的正负,在设备齿向修形参数操作页面中,当输入锥度正值时,在齿宽上修出上宽下窄的齿向,当输入锥度负值时在齿宽上修出上窄下宽的齿向。齿部在齿宽上修形是上宽下窄的形状,按计量报告显示比例可直接测算出每个齿面的螺旋线斜率偏差值。通过修改齿向修形参数表中的锥度值来调节螺旋线斜率偏差以符合齿向修形的设计要求。

5 结论

通过细致分析齿轮修形的设计要求,整理出利于磨齿机设备进行理解和调整的实现手段,而不是教条式地输入修形参数进行加工和评估,在达到图纸要求的基础上显著地提高了生产效率,大大降低对磨齿设备的控制难度,同时稳定了产品加工质量。

参考文献

[1]《齿轮手册》 齿轮手册编委会编:第二版.北京:机械工业出版社,2000

[2]《重型机械工艺手册》 吕亚臣 哈尔滨出版社 1998

[3]《齿轮精度标准与检验手册》吴昭同 张鄂 中国计量出版社 1992

[4]《圆柱齿轮的齿廓偏差及其检测》刘岚岚 赵熙萍 航天标准化2004年03期

作者简介:李泽军(1977—),男,工程师,研究生,现任南京高精船用设备有限公司制造技术及过程控制处经理,主要从事船用齿轮箱制造及质量管理工作。

(作者单位:南京高精船用设备有限公司)