大型泥浆泵远程无线控制系统设计

2018-04-28周亲宗欧阳志强

周亲宗,欧阳志强

(衡阳中地装备探矿工程机械有限公司,湖南 衡阳 421002)

1 背景

泥浆泵在与非开挖钻机配套使用时,为钻机输送钻进必要的泥浆,起到护壁和冷却钻头的作用,或作为孔底动力驱动泥浆马达和冲击器进行钻探。小吨位非开挖钻机的泥浆泵由钻机液压系统驱动,安装在钻机履带底盘上,与非开挖钻机共用动力源,操作也与钻机一起,一人操作。而大吨位非开挖钻机所配泥浆泵体积较大,输入功率也较大,一般自带大功率柴油发动机作为动力,并且安放位置离钻机较远。非开挖作业正常钻进或扩孔时,需要输送泥浆,但在更换钻杆或其他原因暂停钻进时,需要停止输送泥浆,这样的操作比较频繁。因此需要专人负责操作泥浆泵,一般方法是手动将变速箱挂入空挡或手动将离合器分离,由于发动机油门调节起来不是很方便,并没有及时调小,在此待机过程中会产生大量不必要的燃油消耗,同时离合分离轴套在发动机高速输入下容易损坏;另一方面,由于发动机噪音和废气污染,操作人员工作环境差。如果通过某种方式,使得司钻可以从操纵台一人操作钻机和泥浆泵,则既可以减少人力,改善工作环境,又可以保证与钻机操作的同步,这样要方便得多,效率也更高。

2 需要解决的问题

通过实地调研,总出如下需求:司钻距离泥浆泵一般在10~30 m之间,司钻需要方便地控制泥浆泵的启、停及监控工作状态,即司钻在钻机操作位操作钻机的同时,可以操作和监控泥浆泵。

3 方案设计

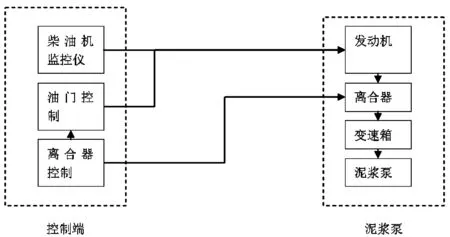

3.1 方案一:电动换挡

由于本公司大型泥浆泵采用汽车变速箱作为变速变量环节,如果通过电动的方式操作离合器与换挡手柄,就可以实现变速箱的换挡操作。这样将司钻的控制操作转换为电信号传给泥浆泵,则可以实现远程控制泥浆泵,整体结构如图1所示。

图1 电动换挡方案示意图

本方案的特点是可以电动远程控制变速箱挡位,空挡时泵停止输送泥浆,挂入适当挡位时,泵工作,输送泥浆,还可以根据挡位的变化,调节发动机油门开度,以节省燃油。缺点是机械变速箱挡位拨叉生涩,会导致电动变挡可靠性差;另外,电动变挡传感器较多,控制要求较高,故障率较高,维护成本也较高,因而适用性差;而且,由于电缆线较长,工地布线不便,易损坏。

3.2 方案二:电动控制离合

离合器的功能是当离合器闭合时,可以将输入的动力传到输出端,当离合器分离时则不会将动力传到输出端,通过控制离合器的闭合与分离,就可以控制泥浆泵的工作与停止,如图2所示,电动控制离合器的结构(见图3)。

图2 电动离合方案示意图

图3 电动离合器结构图

由于非开挖钻进时并不需要频繁更换挡位,主要是控制泥浆泵的工作与停止状态。所以,这个方案可以满足要求,并且实现起来比较容易,成本也较低。缺点是集成度低,控制端占用空间大;同样存在线缆比较多,比较长,布线不便的问题,工地环境容易造成线缆破损,降低了可靠性。

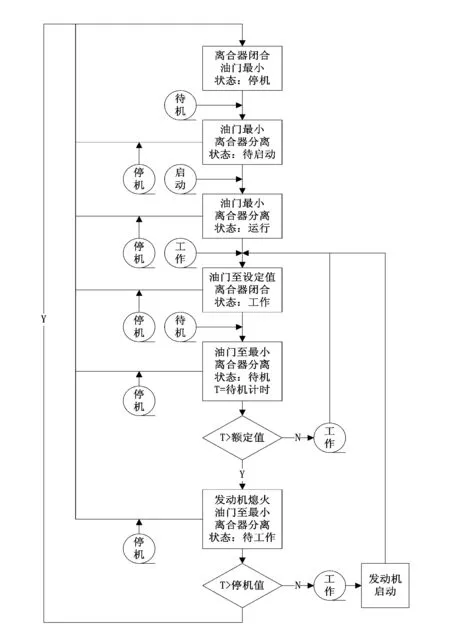

3.3 方案三:全集成无线远程遥控方案

本方案是在方案二的基础上,将发动机、离合器、油门、泵压纳入集成监控,将发动机转速、机油压力、机油温度、冷却水温及泥浆泵压力等参数通过传感器传给可编程控制器(PLC),通过按钮控制发动机及泥浆泵的工作状态,整体结构如图4所示,控制逻辑见图5。

图4 无线远程遥控方案示意图

图5 无线远程控制逻辑

本方案的特点是将泥浆泵手动操作转换为远程遥控,包括控制发动机启动与停止、发动机油门、离合器等,根据钻机施工工况的需要,远程控制发动机的启动、运行与停止,离合器的分离与闭合,自动控制发动机油门的开度,以达到设定转速,同时可以监控发动机及泥浆泵的运行参数和故障报警。

本方案的优点:①泥浆泵不需要专人值守,降低了人工成本;②由于自动控制油门开度和发动机启停,可以减少燃油浪费,降低了燃油成本,同时可以降低机器本身的损耗,延长机器的使用寿命,综合效益大大提高;③不存在布线问题,泥浆泵可以根据场地实际情况摆放,远离操作位置,降低了噪音干扰;④可以实现无线遥控。

4 生产使用情况

经过反复研究,选择方案三作为最终方案,经过长时间反复试验完善了系统的设计,并完成了产品的试制。试验中实测开阔地无线遥控距离可达200 m以上,可以满足用户的需求。该系统首先应用在本公司BW-1500/12型泥浆泵上,在施工单位试用,操作简单方便,性能稳定,得到了用户的肯定。之后,又应用在BW-1000/12及BW-2500/16,BW-3000/16

几种泥浆泵上,目前已实现批量生产。

图6 实物图片

5 总结

大型泥浆泵远程无线控制系统经过不断的优化和改进,性能趋于稳定,达到了预期的目的,能够满足用户的要求,良好的综合效益得到了用户的好评。方案三作为最终的方案,虽然不是功能最强的,但它是最稳定的和可以实现的,用户使用更方便,综合效益也是最好的。另外,在方案实现的过程中,在可以不使用传感器或检测开关的地方,尽量不要使用,原因是工地环境恶劣,使用传感器或检测开关反而会降低系统可靠性,在控制系统完善后,影响控制系统稳定性的主要因素是传感器和执行机构。通过本产品的设计与实现使我们真正认识到,作为机械设备,在满足功能需求的前提下,应该追求稳定与高效,这是一条不变的原则。