交流电机少胶结构定子嵌线工艺优化

2018-04-28李蕾

李 蕾

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

交流电机的少胶绝缘结构特点之一是减薄线圈的对地绝缘,对地绝缘的减薄意味着可有效增大电机容量、缩小电机体积,这是电机绝缘技术的又一次重大进步。因此减薄绝缘线圈的可靠性在电机安全运行中就显得至关重要。

1 试嵌

少胶结构电机定子嵌线通常在正式嵌线前先进行3~4只线圈的试嵌,试嵌可确保正式嵌线工序的顺利进行,其目的在于对嵌线进行如下确认:

1) 确认线圈的形状、尺寸与铁心的符合程度,嵌入槽内的高、宽尺寸是否正确。

2) 确认绕组端部之间、上下绕组之间是否有充分的间隙、是否有变形。

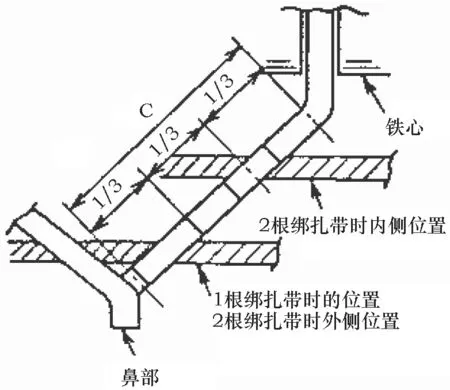

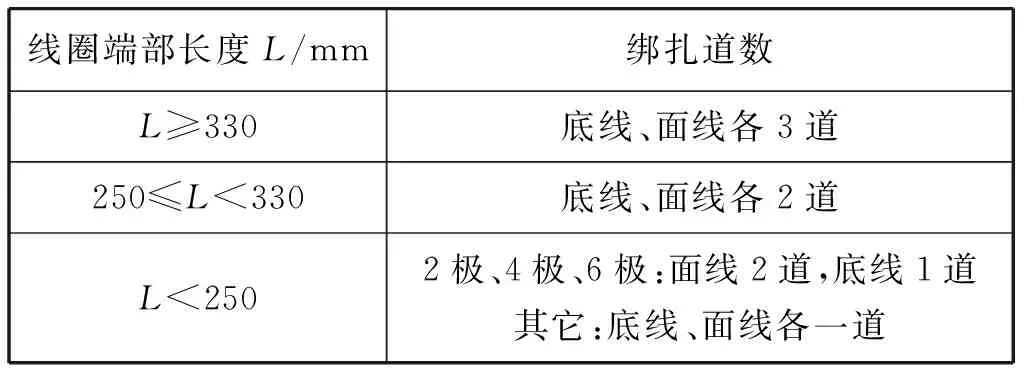

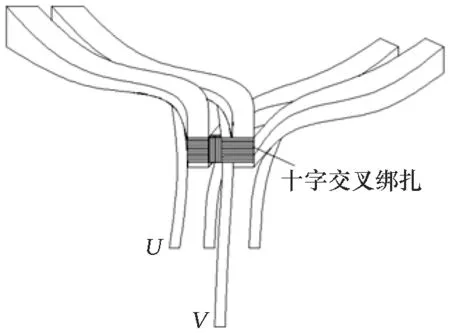

3) 确认线圈端部间隙及需用绑扎绳直径;确定端部绑扎的位置(如图1)及绕组与硬端箍之间的间隙是否符合标准。

2 端部绑扎

一直以来许多企业常规嵌线工艺方法是“边嵌线边绑扎”,其缺点是无法使端部间隙达到均等,同时也不利于垫实端部,较难达到整体要求。

我们将少胶结构定子嵌线的绑扎放在线圈全部嵌入槽内,打入槽楔后,再进行端部的绑扎。此方法便于调节、调整线圈间的端部距离,使端部气隙更均匀,更容易实现垫实两只线圈端部间隙的要求,使绑扎更结实,防止线圈移动。在电机发生振动时保证线圈端部间的均等距离,有效避免端部线圈的绝缘损伤,保证电机的正常运行。

图1 绑扎位置确定

3 绑绳直径选择

少胶电机嵌线的端部绑扎,其绑绳需实际测量端部间隙后、按间隙大小选择绑绳的直径,这样选择的绑绳可更好垫满端部间隙,满足线圈端部形成整体的要求,也更能满足实际生产的需要。但必须注意的是,绑绳的直径必须首先满足设计要求。

绑绳选择方法:在线圈端部绑扎一圈的位置上,平均取8处插入塞规,来测定线圈的间隙,根据8处间隙的平均值,选择直径大于平均值1.5倍的绑绳来绑扎。

4 线圈端部绑扎的优化

线圈端部绑扎的目的是使线圈形成整体以承受电机起动时的电动力,有效防止线圈移动,防止由于线圈振动造成的绝缘损伤,保证电机的使用寿命。

4.1 线圈端部间的绑扎

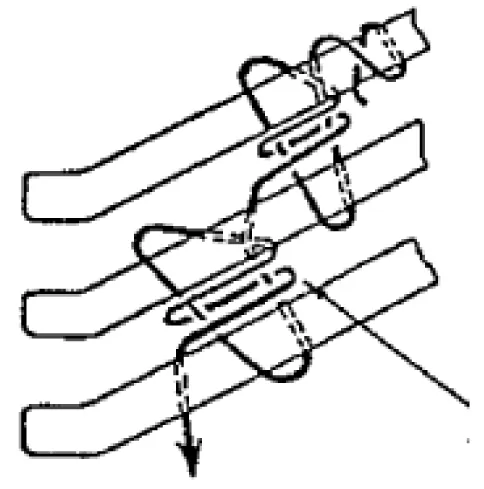

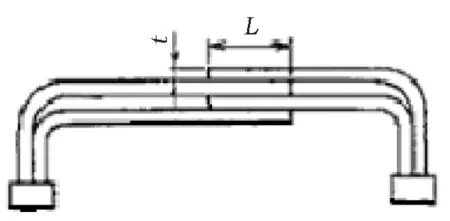

1) 采用弹性聚酯绳绑扎时,首先必须通过线圈间测定间隙,选择直径大于间隙平均值1.5倍的绑绳进行十字绑扎(如图2),绑绳垫满线圈端部间的间隙,使线圈形成结实的整体。

图2 弹性聚酯绳绑扎

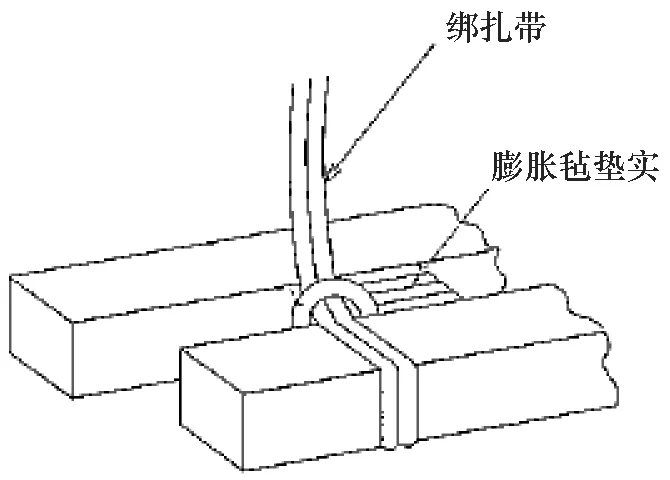

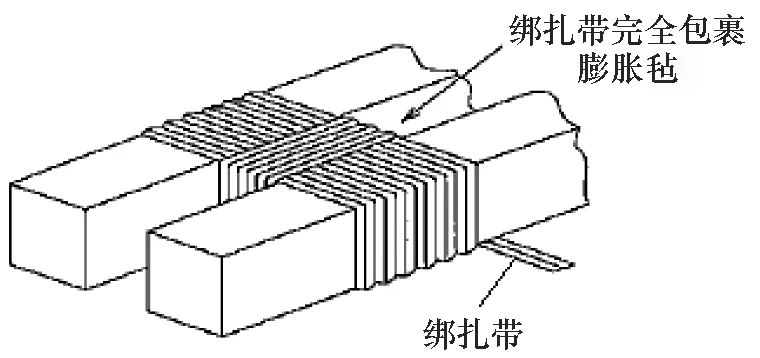

考虑到定子线圈端部两线圈间的电磁力所产生的作用力和反作用力,当线圈端部间隙较小、使用φ6聚酯绳来绑扎都无法通过时,则需用涤纶毡包裹热膨胀毡将线圈间的间隙填实后(如图3),再用绑扎带进行十字绑扎,使绑扎带完全包裹热膨胀毡(如图4)。绑扎带应尽可能地连续绑扎,以达到线圈形成结实的整体来承受电机起动时的电动力,在振动时也能保持线圈间的均等距离,有效防止线圈移动。

图3 膨胀毡垫实端部

图4 绑扎带包裹膨胀毡

2) 热膨胀毡的尺寸要求:宽度≥25 mm,高度根据线圈高度配做,以绑好后比线圈高1~2 mm为宜,绑扎带将热膨胀毡完全遮盖。靠近铁心的绑扎带最好避开高阻带末端,以防止形成电晕影响电机的使用寿命。

3) 优化端部绑扎道数的标准,以往根据电机极数、中心高确定绑扎道数,根据长期以来的绑扎经验并充分考虑节约降本,增加了对线圈端部长度的考虑,改进了端部绑扎道数标准,按端部长度确定绑扎道数,使绑扎道数更具合理性。端部绑扎道数与线圈端部长度的关系见表1。

表1 端部绑扎道数与线圈端部长度的关系

4.2 线圈端部软端箍的绑扎

1) 软端箍改用φ25玻玻绳

以往软端箍采用弹性膨体绳,考虑到浸漆烘焙后弹性膨体绳有收缩现象,以及此绳材质较软,经绑扎后没有玻玻绳挺实,将软端箍材料改用φ25玻玻绳。

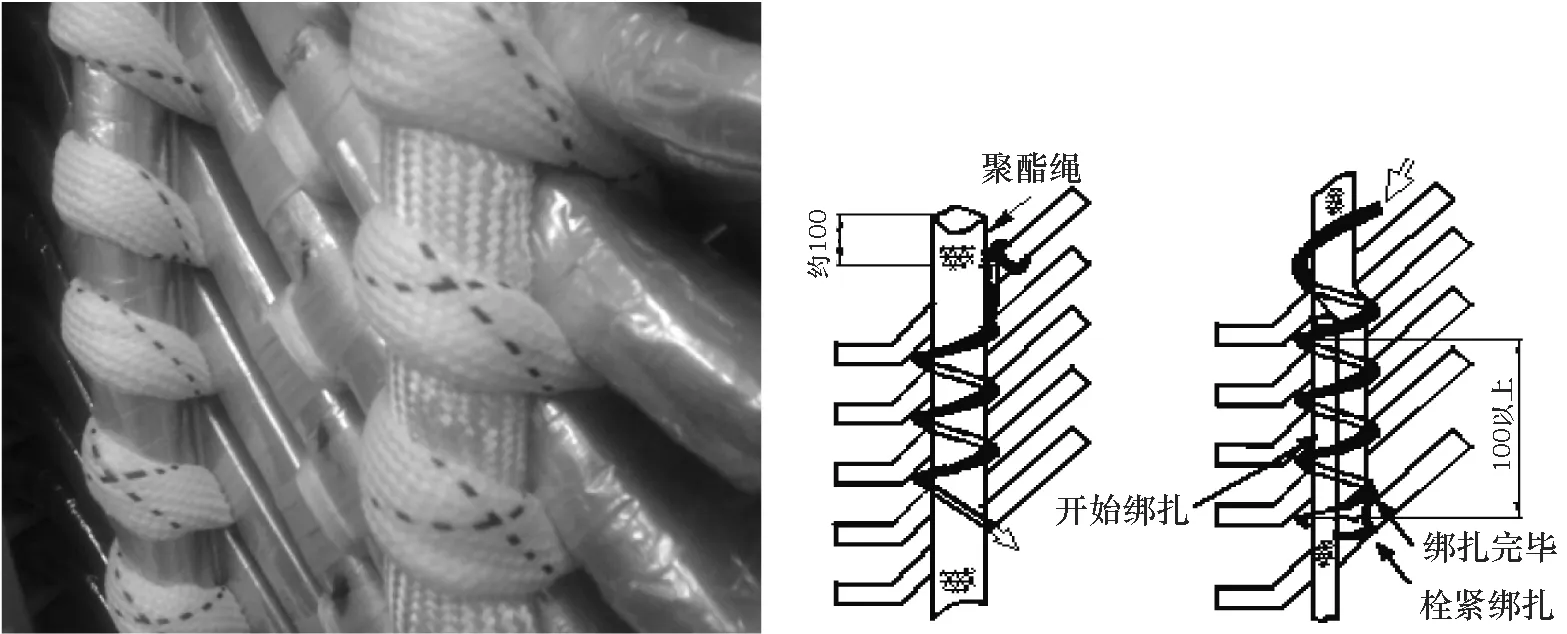

2) 软端箍的绑扎位置改进为靠近线圈鼻部

考虑到线圈鼻部在电机振动时位移趋势最大,软端箍的绑扎位置改进为线圈端部最外侧(靠近鼻部),在这里绑扎绳受力会最大,经过对线圈鼻部的强化绑扎有利于保护其它绑扎部位,提高端部整体可靠性。但必须注意,软端箍绑扎后不得高出定子压圈。端箍绑扎位置的改进如图5所示。

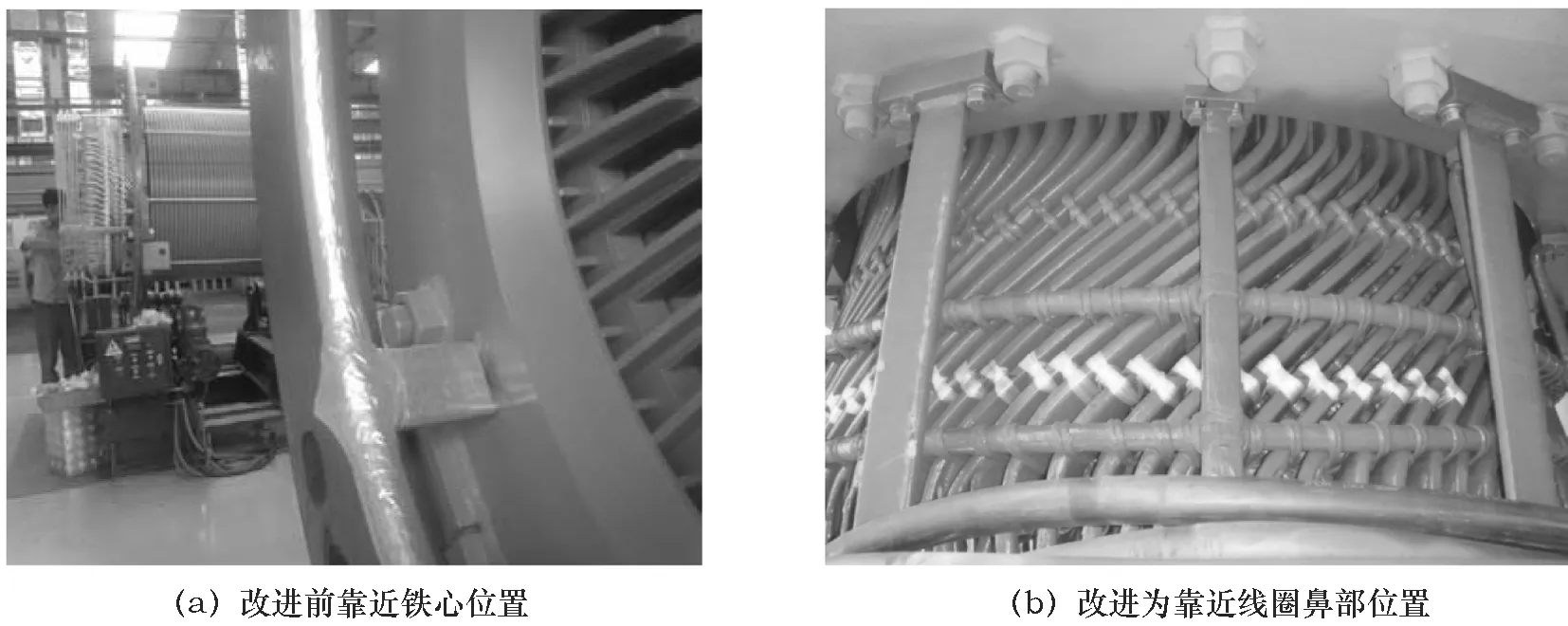

3) 软端箍的绑扎绳采用弹性膨体绳

由于弹性膨体绳具有弹性,且柔软的特点,可减轻穿绳、拉绳时的劳动强度,并且更容易扎紧。因此绑扎软端箍用的绑扎绳采用弹性膨体绳进行,规格的选用须以填满间隙为准,一次垫不满可绑两次以上。软端箍的绑扎方法如图6所示。

图5 端箍绑扎位置的改进

图6 软端箍的绑扎方法

4.3 线圈端部硬端箍的绑扎

1) 硬端箍支架优化为螺栓连接结构

根据长久以来硬端箍结构及绑扎经验,将中心高630以上2、4极电机,端箍支架由焊接形式改为螺栓连接结构并加强支架强度,这样既可以提高支架支撑硬端箍的可靠性,又可使支架具有可调节性,方便调节硬端箍与线圈端部位置。

2) 硬端箍位置的优化

为了更好地增强硬端箍支撑端部的作用,将硬端箍位置由原来靠近铁心改为靠近线圈鼻部位置。硬端箍位置的改进如图7所示。

3) 硬端箍与线圈之间必须填实,采用弹性膨体绳进行绑扎,绳的直径根据实际间隙选择,以垫满间隙为准,对2、4极电机要求采用一根绑扎绳在每个线圈上绕两圈的绑扎方法如图8所示。

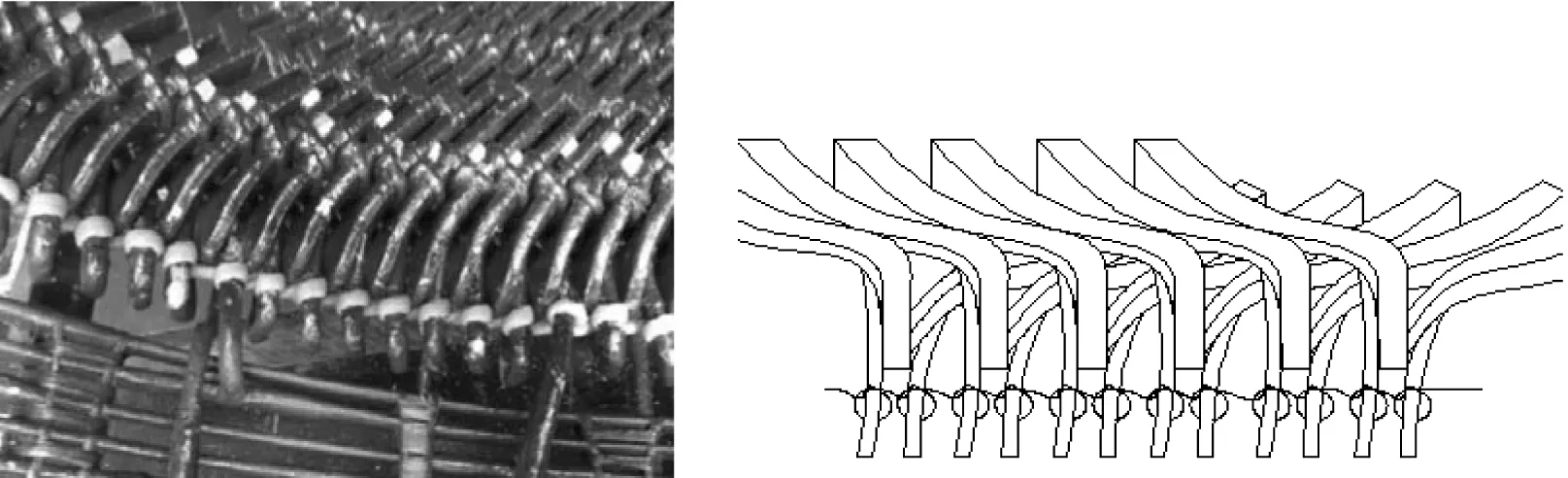

4.4 相内连接线的绑扎

图7 硬端箍位置的改进

图8 每个线圈绕两圈方法

为进一步确保端部可靠性,防止相内连接线松动,少胶结构系列电机增加相内连线(小头子)的整圈绑扎, 材料采用φ10涤玻绳。相内连接线的绑扎改进如图9所示。

图9 相内连接线的绑扎

4.5 线圈引出线与相邻异相线圈鼻部的绑扎

线圈引出线与相邻异相线圈鼻部距离d需垫入绝缘材料隔开,采用规定绝缘材料垫紧后,再用绑扎带十字交叉绑扎。绑扎方法如图10所示。

图10 相邻异相线圈绑扎示意图

4.6 并连环引出线及电缆线的绑扎

对有并联环结构的电机,其并联环引出线之间应填充物垫实后采用十字交叉绑扎,如图11所示。

图11 并联环引出线之间绑扎示意图

5 引线的焊接方法的优化

1) 为了减少环境污染和节约焊接耗材,对于线圈相内连接线、极间连线、并联环的焊接采用电阻焊。

2) 以往大部分引线焊接采用对接方式,此方法焊接时需要并头套进行连接。现在采用搭接方式焊接接头,使焊接更加牢固,节约了并头套的使用,使引线焊接的连接方式得到了进一步的优化。

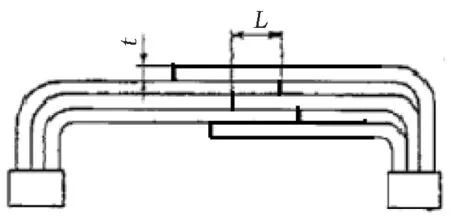

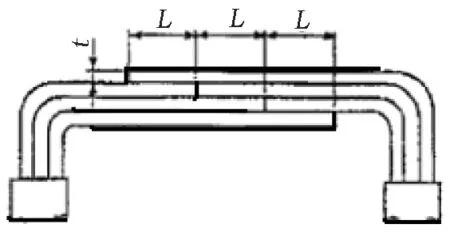

3) 对于搭接焊接的方式,其引线搭接方法根据引线根数及线规的不同有所变化,其中规定1匝铜线的横截面积合计在100 mm2以下,焊接重叠尺寸是铜线横截面的3倍以上;1匝铜线的横截面积在100 mm2以上,焊接的重叠尺寸是铜线横截面的4倍以上。其搭接方式如下(见图12~15):

a. 铜线为两根搭接时

图12 1 mm≤t(厚度)≤2 mm

b. 铜线为三根以上搭接时

图14 t(厚度)≤2 mm

图15 t(厚度)>2 mm

6 采用在VPI浸渍之前先接电缆线工艺

采用先接引线电缆再VPI浸渍工艺,能优化接线处的绝缘密封的性能,更适合于防潮性电机的要求,也更易于操作。电缆线的绑扎对此工艺的操作和密封至关重要,为防止浸渍时树脂浸入电缆内,必须严格按规范要求进行电缆连接处的密封操作,电缆接好后须在电缆末端套入防护帽,按要求加以密封。电缆线的绑扎需要注意的是不能绑扎固定在线圈连接线上,应固定在线圈端部,保证电缆绑扎牢固不松动。

7 结语

通过对定子嵌线工艺的优化,达到了提高定子嵌线的整体质量和可靠性的目的。优化后的嵌线工艺使定子铁心和线圈形成结实的整体,提高了电机绝缘的电气、机械性能,更好的承受电机起动时的电动力,有效保证了减薄绝缘线圈在电机运行中的安全可靠,同时电机的绝缘密封性能也得到了提高。目前我公司交流少胶结构电机已全部采用优化工艺,取得了良好效果,对其它产品电机定子嵌线也有很好借鉴作用。