大型绞吸式挖泥船电机YKS710-6 4 000 kW 6 kV设计特点

2018-04-28彭大华

彭大华,张 宙

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

绞吸式挖泥船运用电机驱动绞刀装置,对土层进行切削,与水混合形成泥浆后,再通过吸泥泵将泥浆吸入并输送到规定的抛泥区。绞吸式挖泥船用途广泛,可以在江河湖海中作业,用以清淤、航道挖掘、吹填造地。在特殊情况下,绞吸式挖泥船安装上大功率绞刀设备后,不需爆破即可挖掘玄武岩和石灰石等岩石地层。

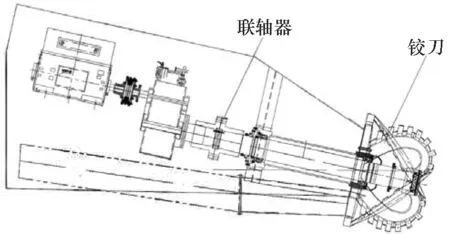

本项目电机为“自航绞吸式挖泥船水下泥泵电轴系统”的配套电机,共3台,其中2台拖动铰刀,1台拖动吸泥泵。电机功率为4 000 kW,为目前国内最大的挖泥船配套电机。挖泥船工作时先把桥架放入水中,然后起动吸泥泵和铰刀,如图1所示,再移动桥架到河床底部开始挖掘和吸泥工作。由于铰刀电机选型时考虑挖掘岩石地层,在水中起动时负载阻力矩很小,相对来说吸泥泵电机起动所带的负载要大些,起动结束时阻力矩约为0.6MN(MN为电机额定转矩),因此本文以吸泥泵电机作为对象进行起动分析。

图1 铰刀驱动示意图

电机要求能在摇摆22.5°,纵倾0~45°(最大达70°)工况下长期稳定运行,在设计时需考虑电机在倾斜工作时各部件强度及轴承的受力情况。整个电轴系统如图2所示,考虑了1号机、2号机单机运行或并联运行,同时也考虑了3号机发电系统出故障改由2号机发电系统供电驱动吸泥泵继续工作的状况。

图2 系统布置图

1 电机电磁方案分析

挖泥船电机不同于普通电机,挖泥船电动机由船上的4 300 kW 6 P 6 300 V无刷励磁同步发电机TFW4300-6H供电,发电机由柴油机驱动发电,具体规格参数如表1所示。由于异步电机起动电流较大,直接起动时对同步发电机形成巨大的冲击,导致端电压大幅下降,同时异步电动机的起动转矩与电压平方成正比,导致电动机的起动转矩非常低,所以在电磁设计时要考虑尽量减小起动电流,同时增加起动转矩,以确保电机能够正常起动。在电机设计时考虑了3种方案,如表2所示。

表1 规格参数表

表2 方案对比

通过对比方案3,虽然有较大的起动转矩和较小的起动电流,由于采用了高电阻率的转子导电排,使得电机效率有所下降。在额定运行时,较方案1损耗增加了43 kW,不仅使电动机发热增加了,同时发电机的容量也增加了。从船电系统经济性考虑,方案1才是优选。为了确认方案1的可行性,我们对该系统起动进行仿真分析,仿真时同步发电机稳定在80%的额定转速,励磁调节器给定机端电压整定值为85%的额定电压,希望通过对发电机的强励来满足起动要求,强励倍数限值设定为额定励磁电压的2.3倍(约空载励磁电压的4.78倍)。起动过程中(见图3)由于异步电机起动容量较大,同步发电机机端电压一直未达到整定值(约为55%UN),此时励磁电压一直处于强励限值。异步电机从同步电机加励磁后约6.0s完成带载起动,在起动完成后机端电压达到整定值。仿真结果表明方案1通过同步发电机的强励能够起动吸泥泵电动机。

图3 电机起动仿真曲线

2 电机定子结构设计

为满足最大倾斜70°的使用工况,在定子机座设计时,需对关键受力部位进行加强。工作时倾斜角度较大,整个转子重量轴向分量由轴伸端端盖和机座前壁来承受,所以轴伸端端盖内侧增加12根支撑筋,定子铁心部分两机壁之间加一道中壁,增强整个定子的刚性。机座定位止口参考立式电机结构放在驱动侧,定子铁心压装后与机座进行焊接固定,确保电机纵倾在0~70°工况下定子铁心与机座不发生相对位移。

为了校核定子在0~70°倾斜工况下的变形情况,利用ANSYS软件对倾斜工况进行仿真分析。仿真分析主要考虑额定转矩工况下定子和端盖的强度和刚度。考虑的主要载荷有转子重力、单边磁拉力和额定转矩。经过仿真分析,得到定子和端盖的变形分布如图4所示。

额定转矩工况时,定子和端盖的最大等效应力和最大变形汇总如表3所示。

图4 70°和45°倾斜工况的定子和端盖的变形分布图

图5 70°和45°倾斜工况的驱动端端盖的变形分布图

参数70°倾角55°倾角45°倾角0°倾角定子和端盖的最大等效应力/MPa45.044 42.814 41.243 23.368 定子和端盖的最大变形/mm0.273780.240770.209650.017443驱动端端盖的最大变形/mm0.273780.240770.209650.014813非驱动端端盖的最大变形/mm0.0684150.0584170.0494790.017443

可见,在0~70°倾斜过程中,定子和端盖的最大等效应力都很小,完全满足强度要求。对整个定子来说,驱动端的端盖变形量最大,最大变形值为0.273 78 mm,小于0.5 mm规范要求,因此定子和端盖的刚度能满足倾斜挖泥的工况要求。

3 轴承设计

考虑到电机随着挖泥深度的变化,倾斜的角度也相应变化,要满足最大倾斜70°使用工况,滚动轴承的设计是个关键,需特殊设计才可满足正常运行。起初设计的轴承结构为驱动端布置两个面对面安装的角接触滚动轴承,但考虑到角接触轴承承载能力相对较小,经计算无法满足50 000 h的寿命要求,最后驱动端改成三轴承结构形式,如图6所示。两个角接触轴承面对面布置位于驱动端,轴承外圈与轴承套不接触, 主要起到轴向定位和承受轴向负荷的作用,轴承两侧加以弹簧预紧。圆柱滚子轴承布置于角接触轴承后面,主要承受径向力(转子和联轴器重量径向分量、单边磁拉力),受力点位于端盖上。甩油盘设计在圆柱轴承和角接触轴承中间,便于润滑油脂在轴承之间分布均匀。电机非驱动端无需承受轴向力,采用普通的圆柱滚子轴承就能满足要求。

图6 轴伸端轴承结构图

4 试验验证

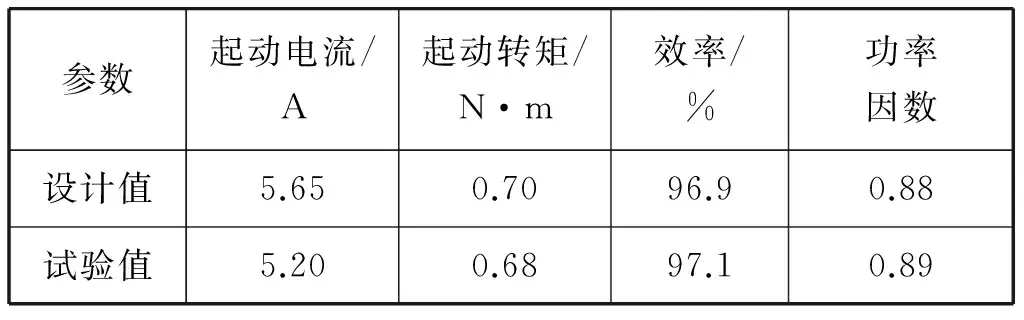

1) 电机最终性能试验值与设计值比较接近,具体数值如表4所示。

表4 试验值与设计值比较

2) 工厂试验电机在倾斜45°时,轴承温度驱动端63 ℃,非驱动端48 ℃,电机振动0.9 mm/s,达到国家振动标准GB 10068中B级要求。

3) 系统起动:电机经过联调试验,铰刀和吸泥泵电机均能正常起动。

5 结语

该挖泥船电机设计时充分考虑了船用电轴系统和纵倾0~70°工况,对电机起动进行多方案对比,并采用有限元方法对电机倾斜工况进行仿真分析,得出最优的设计方案,最终试验结果符合预期,各项性能达到用户的要求。