循环镀液超声波作用下双脉冲电镀法制备Fe-Si复合镀层

2018-04-25张玉兰路坊海胡素丽罗咏梅

龙 琼,张玉兰,路坊海,罗 勋,胡素丽,罗咏梅,黄 芳

(贵州理工学院 贵州省轻金属材料制备技术重点实验室,贵州 贵阳 550003)

6.5%Si硅钢具有低铁损、低磁致伸缩系数、高磁导率等优异的软磁性质,广泛应用在电力、电子及国防军事工业中[1-2]。但6.5%Si硅钢脆性非常高,不能用传统的热轧-冷轧法制备合格高硅钢薄带。目前,6.5%Si硅钢薄带的制备方法有粉末轧制法[3]、激光熔敷法[4]、CVD法[5]、熔盐电沉积法[6]等,但这些方法均具有成本高、易污染环境等缺点,因而无法实现大规模工业化生产[7]。

复合电沉积法具有低温、低成本、对环境污染小等优势,20世纪90年代以来得到快速发展[8-9]。但采用复合电沉积—热处理法制备6.5%Si硅钢薄带并采用常规复合电沉积法制备6.45%Si高硅涂层,经扩散后,硅钢薄带均值硅质量分数比较低,并不能制备出理想的高硅硅钢薄带[10]。而采用循环镀液下水平电极法制备Fe-Si镀层,所得镀层中硅质量分数可达28.47%,但镀层表面较粗糙,不利于后续硅元素均匀化扩散热处理,导致硅钢薄带叠片系数显著降低[11]。超声波具有分散镀液和改善电镀过程中镀液传质的作用,因而在电沉积领域中得到应用[12-13]。脉冲电沉积也可改善镀液传质效果,从而改善镀层形貌[14-15],外加磁场条件下采用双脉冲电流电镀时可获得表面形貌平整的镀层[16]。试验采用硅质量分数为50%的微米级Fe-Si颗粒,在超声波作用下,采用双脉冲电流复合电镀法制备Fe-Si复合镀层,考察了镀液中颗粒质量浓度、电流密度、脉冲电流频率、超声波等对Fe-Si复合镀层形貌及硅质量分数的影响,并对影响机制进行了讨论。

1 试验部分

试验用电镀液主要成分为NH4Cl(50 g/L),FeCl2·4H2O(30 g/L),FeSO4·7H2O(250 g/L),所用试剂均为分析纯。

电镀液中的Fe-Si合金颗粒平均粒径约2.3 μm,硅质量分数为50%。Fe-Si合金颗粒为采用真空感应炉熔融和高能球磨法制得[7]。电镀过程中,为防止Fe-Si颗粒团聚,镀液中加入0.2 g/L十六烷基三甲基溴化铵和0.5 mL/L饱和十二烷基硫酸钠溶液。

采用厚度为0.5 mm、硅质量分数为2%的低硅硅钢薄带作阳极和阴极,两极间距离为25 mm,阳极与阴极面积比为3∶2,阴极面积为4 cm2。由于镀液中微米Fe-Si颗粒受到较大重力作用,在电镀过程中采用循环电镀液方式尽可能使Fe-Si颗粒均匀悬浮在溶液中;同时,为了避免搅拌过程对镀层造成较强的冲刷作用,在电极前方20 mm处水平方向设置网格挡板,挡板的网格孔径为2 mm,孔洞间距为6 mm。电镀槽镀液导流管内径10 mm,电镀液流动速度5 L/min。每次试验前,用0.9 mol/L稀硫酸溶液调节电镀液pH至1.5,控制镀液温度在25~28 ℃范围内(超声波电镀过程中镀液温度略有升高)。然后,加入Fe-Si颗粒,镀液循环搅拌5 min,同时施加超声波振荡对镀液进行分散(超声波功率为480 W)。脉冲电流电镀过程中,电镀电流为双脉冲电流,平均电流密度为0.5~4.5 A/dm2,每个电镀周期中正负脉冲工作时间比t+∶t-=3∶1,脉冲频率为50~500 Hz,电镀时间为120 min。每次电镀完成后,用酒精超声清洗样品2 min,然后再用酒精喷冲后以电吹风冷风吹干,之后分析检测。为了减小试验误差及干扰,每组试验样品分析3次,取平均值。

2 试验结果与讨论

2.1 镀层形貌分析

在超声波双脉冲电流条件下进行电镀,获得的Fe-Si复合镀层形貌如图1所示。可以看出:无超声波条件下,直流电镀(图1(a))和双脉冲电流电镀(图1(b))所得镀层形貌均较粗糙;但采用双脉冲电流电镀获得的镀层形貌比直流电镀获得的镀层表面形貌平整;施加超声波后,即使采用直流电镀,镀层形貌也比较平整(图1(c));当在超声场中进行双脉冲电流电镀时,随双脉冲电流频率升高,镀层平整性显著提高,镀层表面颗粒显著减少(图1(d)~(f))。

由Guglielmi[17]复合电沉积两步吸附理论可知,颗粒在进入镀层基体前要经历弱吸附和强吸附2个过程:首先,携带离子或溶剂分子膜的Fe-Si颗粒在对流和电场作用下被带至阴极附近,并松散吸附在阴极表面,这种吸附、脱吸附过程是可逆的,即弱吸附过程;然后,Fe-Si颗粒在电场力作用下继续向阴极表面靠近,脱去它所吸附的离子或溶剂化膜,并在阴极表面形成直接电化学吸附,这一过程是不可逆的,即强吸附过程。之后,Fe-Si颗粒再被不断放电生成的铁原子吞没进入镀层中。复合电沉积过程中,施加超声波后,由于超声波高频振荡效应对分散在镀液中部分团聚的Fe-Si颗粒起到分散作用,所以获得的镀层表面形貌相对比较平整。同时,超声波的空化效应使吸附在硅钢薄带(作阴极)上的Fe-Si颗粒和气体分子脱离镀层表面,从而使在阴极弱吸附和强吸附的Fe-Si颗粒浓度显著降低;超声波的空化作用甚至可以将部分被半吞没进镀层的Fe-Si颗粒重新带回电镀液中,从而造成镀层硅质量分数显著降低。

a—无超声波,直流电镀,2 A/dm2;b—无超声波,双脉冲电流电镀,2 A/dm2,100 Hz;c—有超声波,直流电镀,2 A/dm2;d—有超声波,双脉冲电流电镀,2 A/dm2,50 Hz;e—有超声波,双脉冲电流电镀,2 A/dm2,100 Hz;f—有超声波,双脉冲电流电镀,2 A/dm2,500 Hz。

2.2 镀液颗粒质量浓度对镀层中硅质量分数的影响

在有无超声波作用下,镀液颗粒质量浓度对镀层中硅质量分数的影响试验结果如图2所示。

a—无超声波,直流电镀;b—有超声波,直流电镀;c—有超声波,双脉冲电流电镀,100 Hz。

由图2看出:随镀液颗粒浓度升高,不管是否施加超声波装置,镀层中硅质量分数均显著增大;但施加超声波后,镀层中硅质量分数显著低于无超声波条件下镀层中硅质量分数。在双脉冲电流条件下电镀时,由于在负脉冲工作时间段中新形成的金属层发生阳极溶解反应,Fe→Fe2++2e,使金属层中包覆的Fe-Si颗粒又有机会重新回到电镀液中,所以,采用双脉冲电镀时所得的镀层中硅质量分数明显小于直流电镀时镀层中硅质量分数;镀液中颗粒质量浓度为50 g/L时,镀层中硅质量分数从无超声波直流电镀的26.78%下降到加超声波双脉冲电镀时的9.67%。

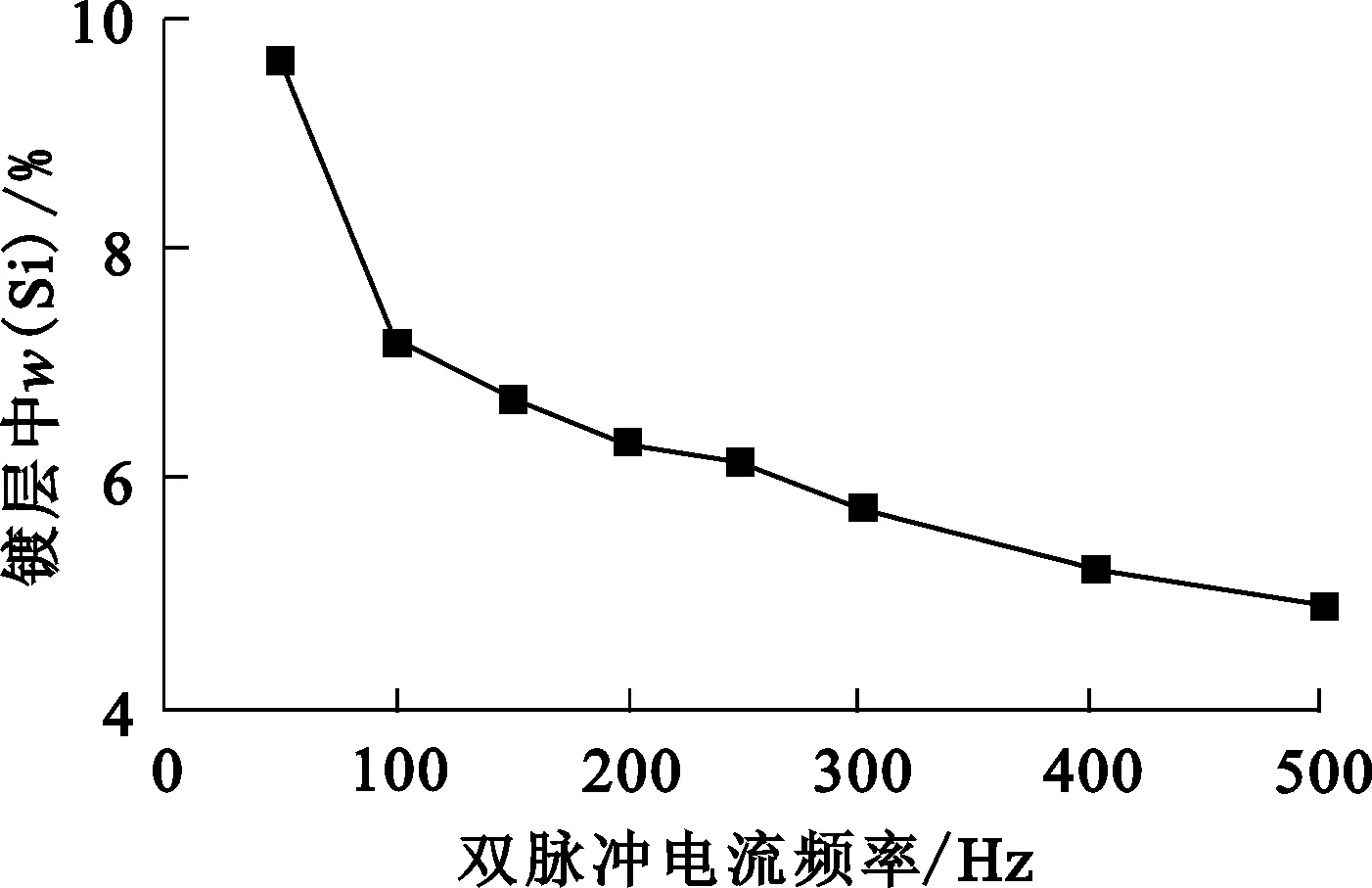

2.3 双脉冲电流频率对镀层中硅质量分数的影响

双脉冲电流频率对镀层中硅质量分数的影响试验结果如图3所示。

图3 双脉冲电流频率对镀层中硅质量分数的影响

由图3看出,随双脉冲电流频率增大,镀层硅质量分数显著降低,与镀层表面形貌结果(图1(d)~(f))一致。这可能是由于双脉冲电流频率增大后,正脉冲工作周期缩短,阴极附近电镀液的对流作用对阴极放电生成的铁原子产生的牵引作用时间变短所致。同时,由于负脉冲作用可以有效补充电极表面区域被消耗的Fe2+浓度,降低浓差极化,使析出的氢气减少,有助于改善镀层表面状况,从而得到比较平整的镀层形貌。

2.4 超声波对电流效率的影响

在电镀过程中,存在析氢副反应:

(1)

(2)

超声波空化作用可以促进生成的氢气脱离阴极表面,增大阴极附近的对流传质作用。双脉冲电流电镀时,可以利用电流脉冲的张弛来降低阴极表面的浓差极化,同时加强传质作用,促进Fe2+的放电还原反应,使电流效率提高(如图4所示)。

a—无超声波,直流电镀;b—有超声波,直流电镀;c—有超声波,双脉冲电流电镀,100 Hz。

2.5 电流密度对镀层硅质量分数的影响

电流密度对镀层硅质量分数的影响试验结果如图5所示。

a—无超声波,直流电镀;b—施加超声波,直流电镀;c—有超声波,双脉冲电流电镀,100 Hz。

由图5看出,增大电流密度,无论是直流电镀还是双脉冲电流电镀,获得的镀层中硅质量分数均随电流密度增大呈现先升高后降低的趋势。这是因为:随电流密度提高,Fe2+放电还原反应速度加快,当Fe-Si颗粒接触阴极表面时,有利于还原后的铁原子对Fe-Si颗粒包覆并捕获;但随电流密度增大,副反应析氢反应加剧,对阴极附近镀液的扰动作用加大,不利于Fe-Si颗粒进入镀层。在直流电流和双脉冲平均电流密度为2.5 A/dm2时,镀层中硅质量分数达最大。进一步加大电流密度,镀层中硅质量分数显著降低。超声场中,双脉冲电流密度为4.5 A/dm2时,镀层中硅质量分数仅为2.35%。

3 结论

针对循环镀液,在超声场中采用双脉冲电流电镀法制备Fe-Si复合镀层是可行的。镀液颗粒质量浓度、电流密度、脉冲频率、超声波强度等对Fe-Si复合镀层形貌及硅质量分数均有影响。与非超声场中电镀相比,在电镀过程中施加超声波或提高脉冲频率所获得镀层的形貌更加平整,但镀层中硅质量分数显著减小。同时,随电流密度加大,镀层中硅质量分数先升高后降低,在电流密度2.5 A/dm2时达最大。在镀液中颗粒质量浓度50 g/L、平均电流密度2 A/dm2、脉冲频率100 Hz条件下,Fe-Si镀层中硅质量分数从无超声波直流电镀的26.78%降到施加超声波双脉冲电流电镀的9.67%,所得镀层表面平整光滑。

参考文献:

[1] PARK B H,KANG B S,BU S D.Lanthanum-substitued bismuth titanate for use in non-volatile memories[J].Nature,1999,401(6754):682-684.

[2] CAI G J,LI C S,CAI B,et al.An investigation on the role of texture evolution and ordered phase transition in soft magnetic properties of Fe 6.5 wt% Si electrical steel[J].Journal of Magnetism and Magnetic Materials,2017,430:70-77.

[3] LI R,SHEN Q,ZHANG L M,et al.Magnetic properties of high silicon iron sheet fabricated by direct powder rolling[J].Journal of Magnetism and Magnetic Materials,2004,281(2/3):135-139.

[4] GARIBALDI M,ASHCROFT L,SIMONELLI M,et al.Metallurgy of high-silicon steel parts produced using Selective Laser Melting[J].Acta Materialia,2016,110:207-216.

[5] 王旭.CVD法制备高硅硅钢薄带的工艺过程[D].上海:华东理工大学,2013.

[6] 蔡宗英.熔盐电沉积法制备Fe-6.5wt%薄板研究[D].唐山:河北理工学院,2003.

[7] 龙琼.磁场下复合电沉积法制备Fe-Si镀层的基础研究[D].上海:上海大学,2014.

[8] KUMAR-DAS M,LI R X,QIN J Q,et al.Effect of electrodeposition conditions on structure and mechanical properties of Ni-W/diamond composite coatings[J].Surface and Coatings Technology,2017,309:337-343.

[9] EIKHOSHKHANY N,HAFNWAY A,KHALED A.Electrodeposition and corrosion behavior of nano-structured Ni-WC and Ni-Co-WC composite coating[J].Journal of Alloys and Compounds,2017,695:1505-1514.

[10] 潘应君,张恒,吴新杰.铁与硅粉及硅铁粉复合电镀工艺的研究[J].电镀与精饰,2004,26(6):13-15.

[11] 龙琼,张英哲,路坊海,等.循环镀液电沉积法制备Fe-Si镀层的试验研究[J].湿法冶金,2017,36(4):287-292.

[12] ZHENG X H,WANG M,SONG H,et al.Effect of ultrasonic power and pulse-on time on the particle content and mechanical property of Co-Cr3C2composite coatings by jet electrodeposition[J].Surface and Coatings Technology,2017,325:181-189.

[13] XIA F F,WU M H,WANG F,et al.Nanocomposite Ni-TiN coatings prepared by ultrasonic electrodeposition[J].Current Applied Physics,2009,9(1):44-47.

[14] ATAIE S A,ZAKERI A.Improving tribological properties of (Zn Ni)/nano Al2O3composite coatings produced by ultrasonic assisted pulse plating[J].Journal of Alloys and Compounds,2016,674:315-322.

[15] 张志桐,刘海鹏,孟庆波,等.占空比对脉冲电镀Ni-Cr-Mn合金镀层的影响[J].湿法冶金,2017,36(2):115-118.

[16] ZHONG Y B,ZHOU P W,ZHOU J F,et al.Study on the pulse reverse electrodeposition of Fe-nano-Si composite coatings in magnetic field[J].Applied Surface Science,2014,309:278-284.

[17] GUGLIEMI N.Kinetics of deposition of inert particles from electrolytic baths[J].Journal of the Electrochemical Society,1972,119(8):1009-1012.