张拉螺纹钢对箱梁吊梁孔结构受力的影响

2018-04-25杨心怡班新林罗支贵张高翔

杨心怡,班新林,罗支贵,张高翔

(1.中国铁道科学研究院 研究生部,北京 100081;2.中国铁道科学研究院 铁道建筑研究所,北京 100081;3.中铁四局集团第四工程有限公司,安徽 合肥 230041)

1 概述

简支箱梁吊梁孔是箱梁架设上桥的重要控制部位,与其配套使用的有用来提供分压、固定作用的垫板、螺栓。高速铁路简支箱梁通用图中,吊梁孔一般为4个,均设置在梁端腹板内侧的顶板上。提梁车吊杆穿过箱梁顶板上预留的吊梁孔将梁体吊离地面,之后将简支箱梁移动至存梁台座或桥位。2006年铁道部产品质量监督检验中心对在建的50余个梁场进行普查,发现部分梁场所生产的双线简支箱梁端部普遍存在纵向或竖向裂纹。在靠近提梁孔附近,梁端纵向裂缝一般不超过1 m,宽度<0.1 mm[1]。长久以来,吊梁孔处开裂一直是制梁单位亟待解决的问题。

为满足建设需要,一新建时速250 km客运专线铁路以通桥(2009)2229A-Ⅰ参考图[2]为基础,采用了非标预制双线简支箱梁。该非标梁梁长32.6 m,计算跨度31.5 m,梁体中心线处高2.693 m,设计活载为ZK活载。该非标梁比通用图标准梁线路中心距加宽了0.7 m,由标准梁的4.6 m加宽为5.3 m。相应地,挡砟墙内侧净宽由9.0 m加宽至9.7 m,横桥向支座中心距由4.4 m加宽至5.1 m。

时速250 km客运专线铁路简支箱梁通用图中规定,吊梁孔横向间距为3.7 m,而非标梁吊梁孔横向间距为3.8 m。有学者统计,当吊点横向间距减小35%时,上梗胁最大拉应力增大近40%[3]。按比例计算,当非标梁吊点横向间距至少为3.7+0.7/5.3×3.7≈4.2 m 时,或许能够抵消因桥面加宽而加剧的横框扭转效应(非标梁梁端截面上梗胁间距为4.948 m,满足加宽条件)。因此,若以横框受力性能不变为前提分析,非标梁吊点横向间距占桥面宽度比例实际上比标准梁小。这将增大上梗胁处混凝土拉应力,并且对吊梁孔周围结构受力分配产生不利影响。为此,施工单位决定加固箱梁腹板。

对于加固腹板的方法国内已有研究。文献[4]研究了腹板内设置竖向预应力筋的箱梁在张拉与不张拉、预应力孔道灌浆与不灌浆的不同工况下,混凝土箱梁抗剪性能的差别。通过试验结果对比分析得出:竖向预应力可将开裂荷载提高16%,竖向预应力筋张拉端的抗剪承载力比不张拉端增加2.3%,不灌浆端的抗剪承载力比灌浆端减小9.3%。文献[5]亦得出裂缝宽度受竖向预压应力影响比受纵向预应力影响明显的结论。另外文献[6]提出了以横向张拉钢绞线的方式对箱梁腹板施加竖向预应力的加固方法。但该方法存在压弯失稳的不确定性。

基于现有的各类加固方法[7-9],结合箱梁实际浇筑情况与现场施工条件,施工单位采用在吊梁孔靠近跨中一侧竖向张拉螺纹钢的方法来加固。其原理是通过螺纹钢张拉应力改变梁端吊梁孔周围受力体系,使螺纹钢和底板承担一部分原来腹板的吊梁力。通过改善吊梁过程中箱梁结构的受力,来达到减小裂缝宽度与长度、降低混凝土应力水平的目的。

2 张拉螺纹钢方法

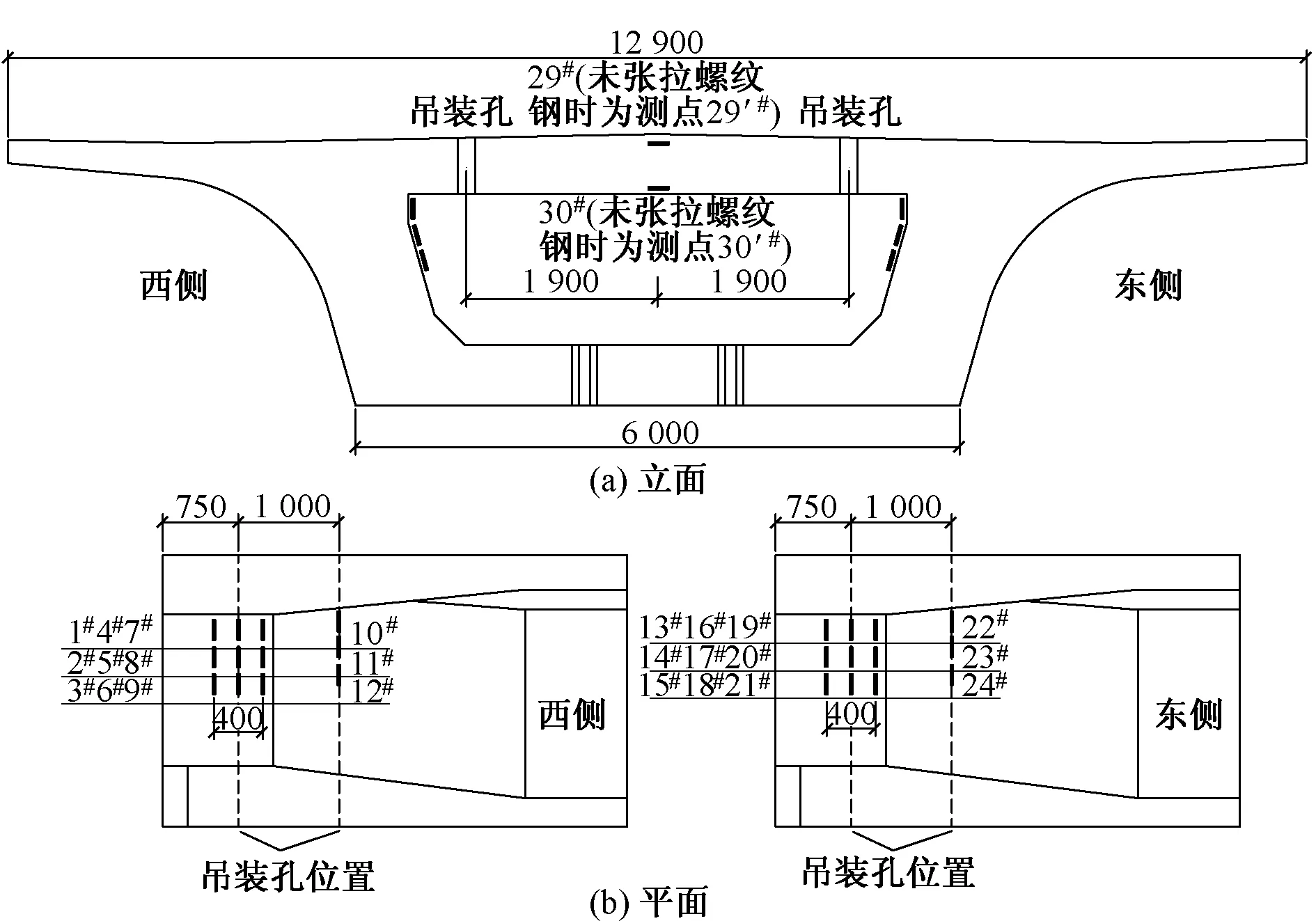

在箱梁每端布置4根直径32 mm 的螺纹钢(见图1),横向中心距 2 850 mm,纵向2排,分别距离梁端750 mm和 1 750 mm。螺纹钢在箱梁顶板上方张拉,每根螺纹钢张拉力为338 kN。待箱梁架梁到位后,可将螺纹钢拆除并重复利用。

图1 螺纹钢布置(单位:mm)

4根螺纹钢N1~N4按平面逆时针顺序张拉,每根螺纹钢分4级张拉,具体为250 kN—270 kN—290 kN—338 kN。通过张拉过程中对横框各部位的监测可知:腹板压应变在21×10-6~36×10-6;顶板底面(测点25#、测点26#)和底板顶面(测点27#、测点28#)混凝土拉应变均为25×10-6;端面顶板上缘(测点29#)受压,顶板下缘(测点30#)受拉,应变绝对值在42×10-6左右,说明张拉螺纹钢对结构受力影响较小。

3 吊梁试验

为掌握非标梁有、无张拉螺纹钢时,横框表面混凝土应力的波动情况和裂缝的开展情况,进行了首孔非标梁的吊梁试验。

一般来说,一片简支箱梁在生产至上线使用前至少需要经历2次吊梁。第1次吊梁是梁体从制梁模板中吊起移梁至存梁台座或静载试验台座上;第2次吊梁是将已达到100%混凝土设计强度的裸梁从存梁台座吊移至桥位。第1次吊梁时梁体混凝土强度较弱,箱梁起吊时除需克服自重外还要克服模板的摩擦力,因此第1次吊梁相较于第2次吊梁更为不利。第2次吊梁所产生的裂缝和混凝土应力水平相较于第1次吊梁均有所减小。文献[10]结合运架梁过程中的多种施工机械作业情况对预制箱梁在施工阶段深入计算分析得出:架梁工况为简支箱梁横向钢筋设计控制工况。

文献[1]提到,简支箱梁横向及扭转方向均为普通钢筋混凝土结构,在移梁存放及提梁架设的环节中发生不均匀提梁或“三条腿支撑”等问题时,梁端部将会产生过高的非预应力方向的局部应力,导致梁体受力产生裂纹。除此以外,端部纵向裂纹会造成梁体抗扭刚度的折减。因此,开裂既对梁体受力性能产生不利影响,亦影响箱梁耐久性。

3.1 测试内容与测点布置

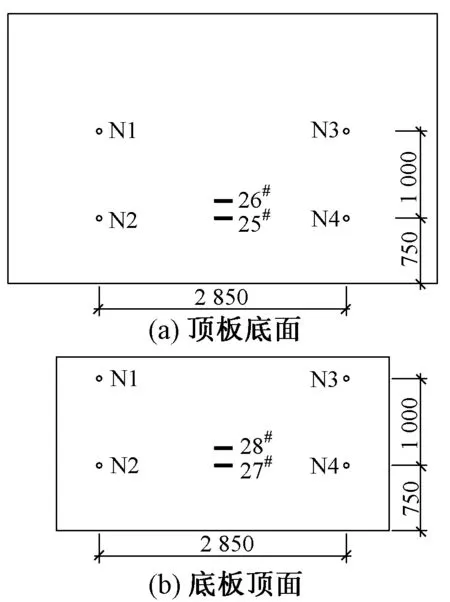

吊梁试验具体内容:在吊梁孔下方腹板表面竖向布置外贴式振弦传感器测点(见图2),以监测吊梁孔周围混凝土应力水平、分布状态及表面开裂情况。除此固定测点之外,在有张拉螺纹钢工况额外在梁端横框的顶板底面与底板顶面设置测点,位置均处于梁体中心线(见图3)。

图2 测点布置(单位:mm)

图3 张拉螺纹钢工况新增测点布置(单位:mm)

3.2 试验工况与试验过程

试验工况分为4种:第1次吊梁有张拉螺纹钢;第1次吊梁无张拉螺纹钢;第2次吊梁有张拉螺纹钢,第2次吊梁无张拉螺纹钢。有张拉螺纹钢工况下螺纹钢均已张拉完毕。具体试验过程:第1次吊梁将非标梁从制梁台座吊出,随即运梁以及悬停一段时间,最后落梁停稳在存梁台座上。其中无张拉螺纹钢工况从起吊到停稳历时近2 h,悬停9 min(此时梁体龄期14 d),有张拉螺纹钢工况运梁过程历时24 min(此时梁体混凝土强度已达到设计值100%)。第2次吊梁将非标梁从存梁台座上吊起,悬停一段时间,再落梁停稳。其中无张拉螺纹钢工况悬停10 min(此时梁体预应力钢束已完成终张拉),有张拉螺纹钢工况悬停6 min。试验过程中连续测试吊点周围混凝土应变,并观察梁体表面裂缝开展情况。起吊时使用480 mm×560 mm的垫板。

4 试验结果

4.1 第1次吊梁

在无螺纹钢工况箱梁起吊使东、西侧的吊梁位置均在腹板和顶板相交部位产生了裂缝。裂缝纵向长度约3.6 m,宽度约0.1 mm,最长延伸至变截面结束处,落梁后裂缝闭合。另外,除西北角有1条裂缝延伸至锚穴以外,其他裂缝均没有延伸至箱梁端面(见图4)。有螺纹钢工况已有裂缝长度缩短为 2.0 m,宽度较小,约为0.1 mm。

图4 第1次吊梁试验无张拉螺纹钢工况裂缝

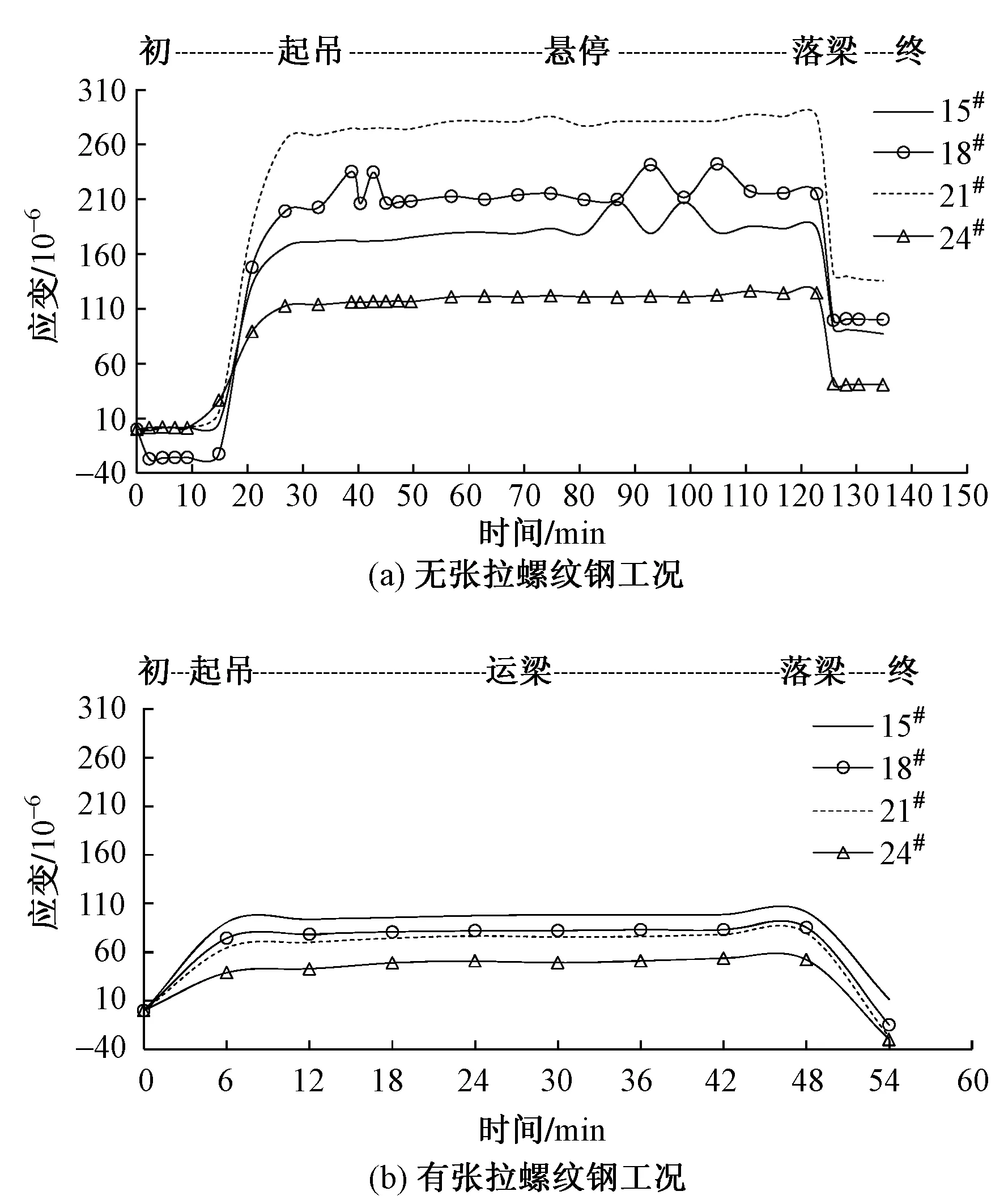

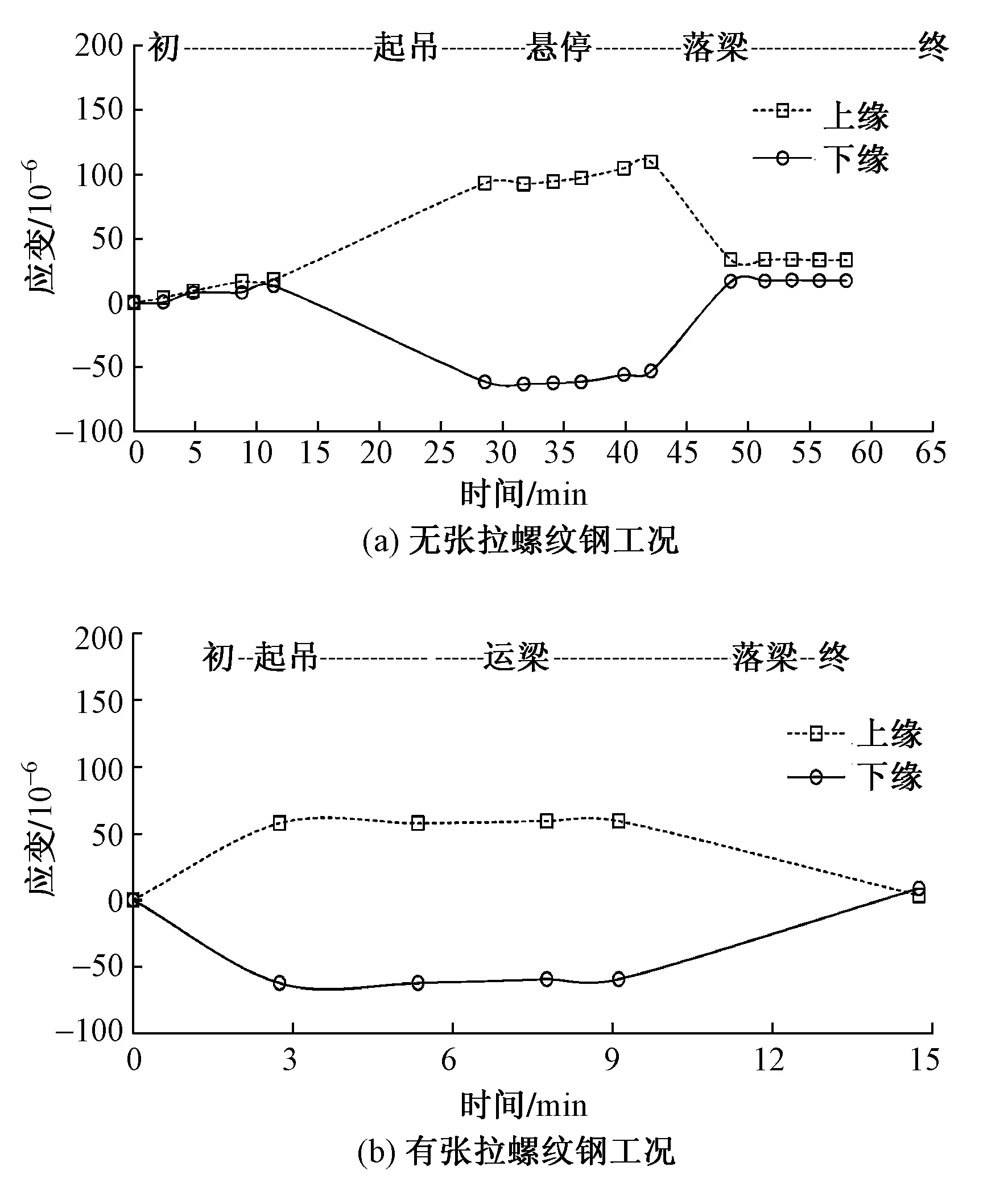

无张拉螺纹钢工况腹板混凝土基本呈受拉状态。受开裂的影响,试验结束时靠近裂缝处混凝土应力有所释放(见图5)。端面顶板上缘混凝土受拉,下缘受压(见图6),端面顶板表面没有开裂。

图5 第1次吊梁腹板混凝土应变

图6 第1次吊梁端面顶板混凝土应变

结合裂缝开展情况和应变测试结果可以看出,梁端结构混凝土应变在有、无张拉螺纹钢工况下差异较大。无螺纹钢工况梁体产生较大裂缝并且混凝土应力水平较高,波动幅度大;有螺纹钢工况虽仍有裂缝但混凝土应力波动幅度减小,落梁后受支承条件改变的影响残余应变较大。

4.2 第2次吊梁

第2次吊梁试验过程中腹板、端面顶板混凝土的受力规律与第1次吊梁试验相同,见图7、图8。最下面一排测点的应变相对较大。无张拉螺纹钢工况肉眼检查测点处没有开裂的情况,有张拉螺纹钢工况已有裂缝没有延长,落梁后裂缝闭合。

对比2次吊梁试验结果可知:第2次吊梁工况混凝土应变的变化相比于第1次吊梁工况更加平稳,大部分测点残余应变较小且原有裂缝没有延长。

图7 第2次吊梁腹板混凝土应变

图8 第2次吊梁端面顶板混凝土应变

4.3 各工况应变最大值

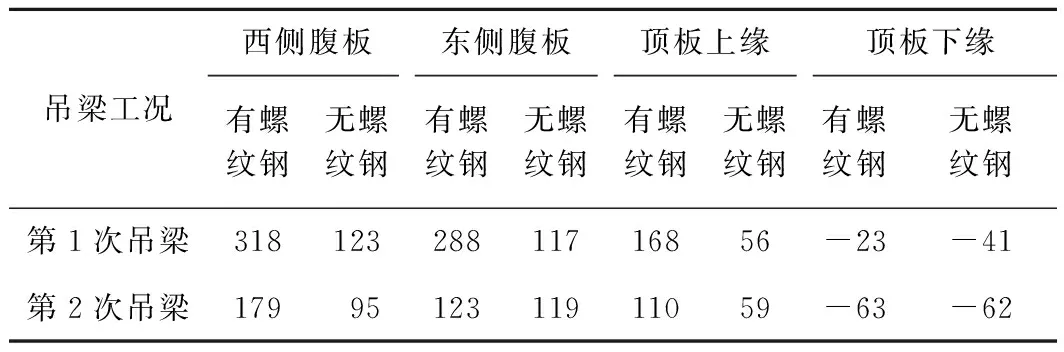

各次试验中顶板底面、底板顶面混凝土应力水平差别较小。表1对比了各工况应变实测最大值,可知张拉螺纹钢对非标梁底板受力影响较小。张拉螺纹钢明显改善梁端顶板与腹板受力,能够分别降低第1,第2次吊梁工况总体应力水平的60%,40%。

表1 各工况应变实测最大值 10-6

5 结论

1)吊梁时,吊孔处箱梁腹板为普通混凝土结构,普遍发生开裂情况,落梁后裂缝闭合。

2)受模板脱模情况、吊梁操作平稳性影响,第1次吊梁时吊孔位置腹板混凝土应力最不利,第2次吊梁时相应位置的混凝土应力有所减小。

3)有张拉螺纹钢工况2次吊梁过程中,各测点混凝土应变发展相对无张拉螺纹钢工况更加平稳,拉应变最大值也比无张拉螺纹钢工况小。

4)由于非标梁的吊孔距两侧腹板较远,吊梁过程中对腹板不利,因此非标梁经过吊梁后裂缝延展长度较长。通过在4个吊梁孔内侧张拉4根螺纹钢,改变了吊梁过程中箱梁梁端结构的受力方式,改善了箱梁梁端结构的受力状态。

5)该方法不仅减小了第1次吊梁的裂缝宽度与长度,亦使第2次吊梁应力变化趋于平稳,从而降低了裂缝进一步加大的可能性,同时也降低了新裂缝产生的概率。因此,张拉螺纹钢辅助吊梁方法可以改善吊梁过程中梁体混凝土应力波动大的问题,有利于降低第1次吊梁梁体开裂风险,且有利于控制第2次吊梁混凝土裂缝的开展。

[1]孙璐,王文雷,吴国琦,等.客运专线箱梁端部裂纹成因分析及施工控制[J].铁道工程学报,2007,24(10):44-49.

[2]中铁工程设计咨询集团有限公司.铁路工程建设通用参考图 通桥(2009)2229A-Ⅰ、Ⅳ[S].北京:铁道部经济规划研究院,2009.

[3]杨鹏健.高速铁路无砟轨道单线简支箱梁结构设计与分析[J].铁道标准设计,2015,59(5):86-89.

[4]郑辉,方志,曹敏辉.配置竖向预应力筋混凝土箱梁抗剪性能试验[J].湖南大学学报(自然科学版),2013,40(1):1-8.

[5]郑辉,方志.配置高强竖向预应力筋混凝土梁抗剪性能试验研究[J].土木工程学报,2014,47(5):81-94.

[6]沈祝源,张俊平.横张竖向预应力箱梁腹板加固新技术探索[J].广州大学学报(自然科学版),2008,7(3):86-88.

[7]刘伯奇.现浇预应力混凝土连续箱梁桥顶板裂缝成因分析[J].铁道建筑,2016,56(8):53-56,68.

[8]肖祥淋,马林,朱希同,等.铁路箱梁预应力自动张拉技术研究[J].铁道建筑,2015,55(5):15-17,57.

[9]徐佰顺,马明,董继安,等.铁路大跨度PC箱梁桥底板崩裂成因分析[J].铁道建筑,2015,55(9):21-23.

[10]张玲.铁路箱梁运架施工受力分析[J].武汉理工大学学报(交通科学与工程版),2012,36(6):1317-1320.

(责任审编 李付军)