旁路蒸发系统对燃煤电厂脱硫系统水平衡和氯平衡的影响

2018-04-24马双忱万忠诚张净瑞刘其彬温佳琪

马双忱, 武 凯, 万忠诚, 柴 晋, 张净瑞, 刘其彬, 温佳琪

(1. 华北电力大学 环境科学与工程系, 河北保定 071003;2. 盛发环保科技(厦门)有限公司, 福建厦门 361000)

符号说明:

T1——从空气预热器前抽取的烟气温度,K

T2——从空气预热器后抽取的烟气温度,K

T3——进入旁路蒸发系统的烟气温度,K

T4——蒸发系统出口烟气温度,K

T5——空气预热器后烟气与旁路蒸发系统后烟气混合后的烟气温度,K

T6——吸收塔入口烟气温度,K

T7——吸收塔出口烟气温度,K

T8——工艺补充水温度,K

T9——吸收塔底部浆液温度,K

cp,m——烟气的质量比定压热容,kJ/(kg·K)

qV,WFG——湿烟气体积流量,m3/h

qV,DFG——干烟气体积流量,m3/h

qV,1——空气预热器前抽取的烟气体积流量,m3/h

qV,2——空气预热器后抽取的烟气体积流量,m3/h

qV,3——脱硫废水体积流量,m3/h

qV,4——工艺补充水体积流量,m3/h

Q损失——空气预热器至脱硫吸收塔间的管道热损失,kJ

ρWFG——湿烟气密度,kg/m3

ρSW——工艺补充水密度,kg/m3

T10——脱硫废水温度,K

φN2——N2占烟气的体积分数

φCO2——CO2占烟气的体积分数

φO2——O2占烟气的体积分数

φSO2——SO2占烟气的体积分数

ρSWCL——工艺补充水中氯离子密度,kg/m3

ρDWW——脱硫废水密度,kg/m3

ρDWWCL——脱硫废水中氯离子密度,kg/m3

cp,WFG——湿烟气的比定压热容,kJ/(kg·K)

cp,Vapor——水蒸气的比定压热容,kJ/(kg·K)

cp,H2O——纯水的比定压热容,kJ/(kg·K)

cp,i——干烟气中各纯组分的比定压热容,kJ/(kg·K)

cp,DFG——干烟气的质量比定压热容,kJ/(kg·K)

qm,DFG——干烟气的质量流量,kg/h

qm,or,v——原烟气所带气态水质量流量,kg/h

qm,o,v——吸收塔出口烟气所带气态水质量流量,kg/h

qm,o,l,w——吸收塔出口烟气所带液态水质量流量,kg/h

qm,g,c,w——石膏所带结晶水质量流量,kg/h

qm,g,s,w——石膏所带表面水质量流量,kg/h

qm,l,Cl——石灰石中含氯质量流量,kg/h

qm,g,Cl——石膏中含氯质量流量,kg/h

qm,i,f,Cl——吸收塔进口烟气含氯质量流量,kg/h

qm,o,f,Cl——吸收塔出口烟气含氯质量流量,kg/h

qm,l——石灰石的质量流量,kg/h

qm,d,g——干石膏的质量流量,kg/h

qm,w,g——湿石膏的质量流量,kg/h

MDFG——干烟气的平均相对分子质量

Mi——原烟气中纯组分在理想气体状态下的相对分子质量

wv,Cl——脱硫废水中氯挥发的质量分数,%

WMDC——蒸发系统后简易机械除尘装置对灰的捕集效率,%

pW——水蒸气分压,MPa

WESP——电除尘器对灰的捕集效率,%

wm,i——烟气中各成分的质量分数,%

φi——干烟气中各成分的体积分数,%

ΔhH2O,373.15 K——373.15 K条件下水的汽化潜热,kJ/kg

ΔhH2O,T7——T7温度下水的汽化潜热,kJ/kg

Tr,c,b——流体的对应态温度,K

Tc——流体的临界温度,K

Tb——流体的标准沸点,K

T——对应环境温度,K

Δhb——标准沸点蒸发潜热,kJ/kg

Δhr,b——对应态蒸发潜热,kJ/kg

Δh——实际蒸发潜热,kJ/kg

TH2O,r,c,b——水的对应态温度,K

TH2O,c——水的临界温度,K

TH2O,b——水的标准沸点,K

ΔhH2O,b——水的标准沸点蒸发潜热,kJ/kg

ΔhH2O,r,b——水的对应态蒸发潜热,kJ/kg

ΔhH2O,T——对应环境温度T下水的汽化潜热,kJ/kg,适用温度范围为273.16~647.3 K

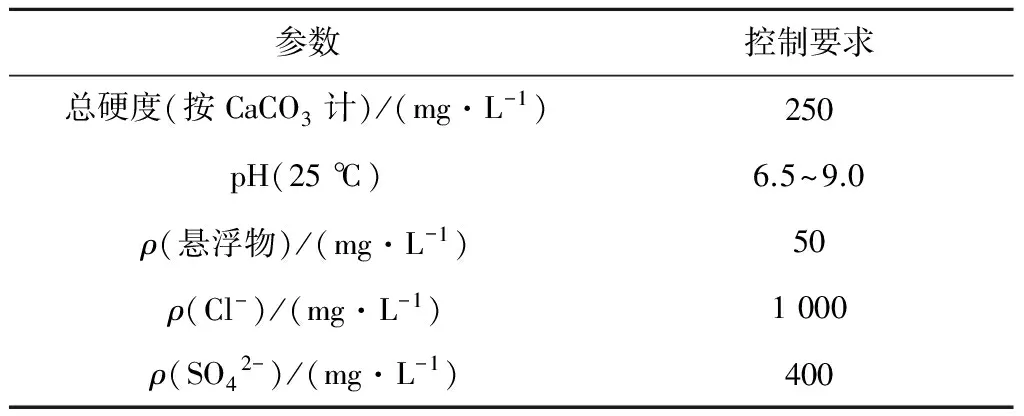

c0、c1、c2和c3——根据一定温度范围内的实验值拟合出的各气体系数,适用温度范围为250~1 200 K

d——饱和烟气的含湿量

2017年5月21日,国家环境保护部印发了《火电厂污染防治可行技术指南》[1]。文件中指出,实现燃煤电厂废水近零排放的关键是实现脱硫废水零排放。以烟气蒸发的形式实现脱硫废水零排放分为烟道蒸发技术和旁路蒸发技术[2]。其中旁路蒸发系统对脱硫废水的蒸发速率更快,可根据脱硫废水体积流量调控配比烟气质量流量,不会出现传统烟道蒸发处理量不足、未蒸干脱硫废水腐蚀烟道等现象。因此旁路蒸发技术将是未来电厂脱硫废水零排放的重要路径之一。

尹连庆等[3]分析计算了传统石灰石-石膏法湿式烟气脱硫(WFGD)系统的水平衡。吴怡卫[4]对燃煤电厂吸收塔氯的物料平衡进行了分析计算。张烨[5]对传统脱硫工艺过程水和氯的平衡进行了计算。朱文斌等[6]应用烟气湿度和定压容积热容的概念计算了传统吸收塔出口烟气温度及塔内蒸发水量。康梅强[7]以600 MW机组为例,对脱硫废水烟道蒸发进行CFD模拟。日本三菱公司人员在旁路蒸发系统内进行了脱硫废水喷雾蒸发实验。美国研究人员进行了脱硫废水蒸发的中试试验[8]。马双忱等[9]对脱硫废水蒸发后的产物特性进行了研究,表明脱硫废水蒸发后的产物主要有固态产物和气态产物。

国内还未有关于增设旁路蒸发系统对脱硫系统物料平衡影响的研究。笔者对传统脱硫系统和增设旁路蒸发系统后整个系统的物料平衡进行了计算,得出了系统中水和氯的分布情况,并发现了增设旁路蒸发系统对传统脱硫系统的影响。

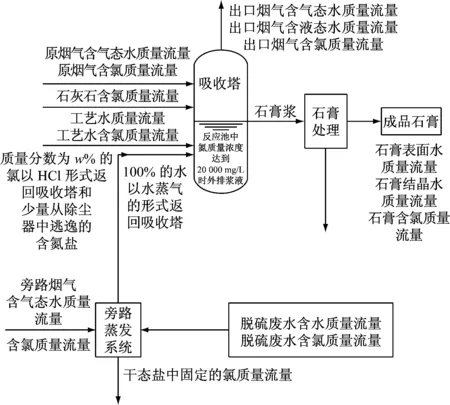

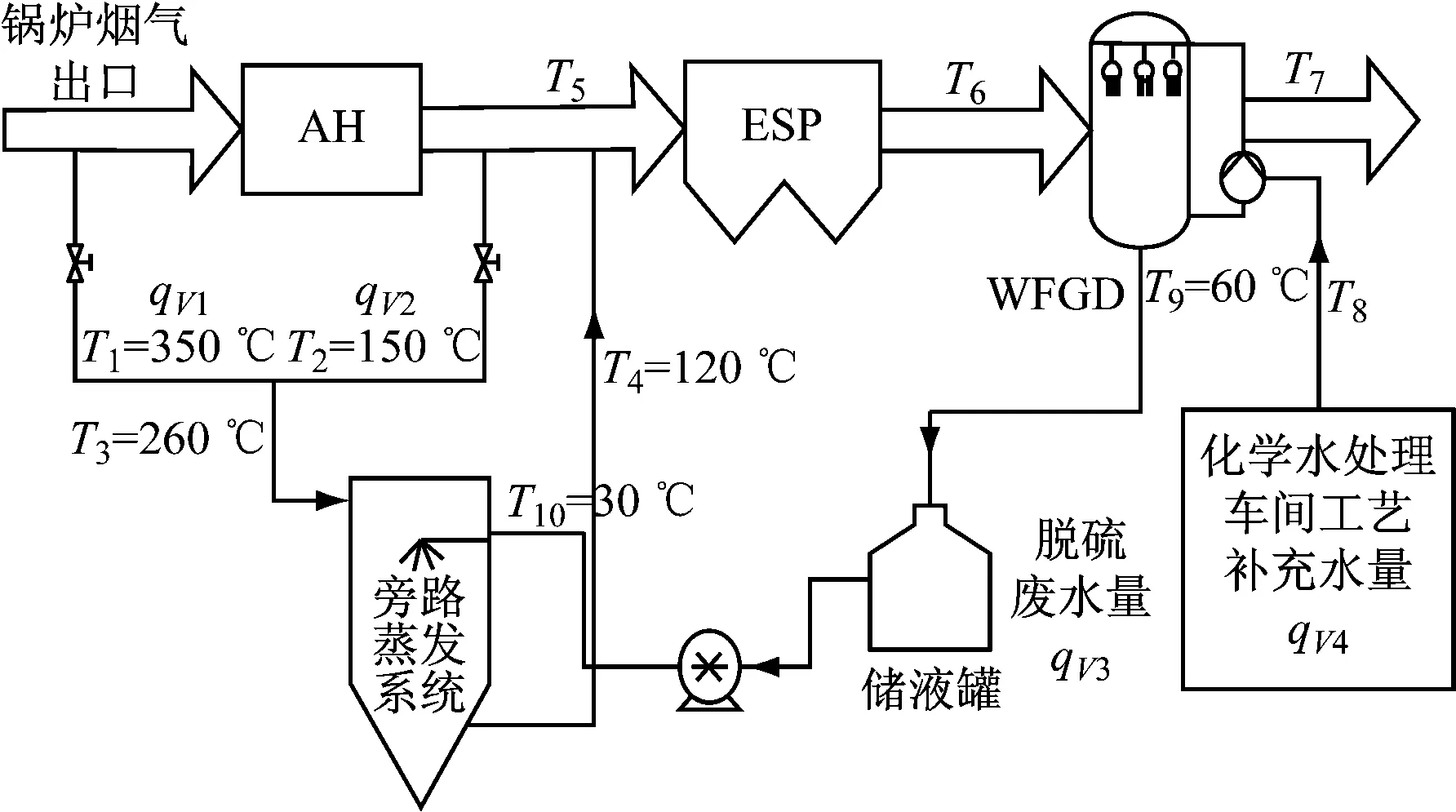

如图1所示,脱硫废水经预处理后由送料泵输送到旁路蒸发系统,将其雾化为雾滴;干燥过程所需气体分别从空气预热器(以下简称“空预器”)前后抽取,并混合成合适温度的烟气;雾化的液滴和热烟气在旁路蒸发系统内进行传热与传质,即进行干燥;干燥产品与烟气一起进入除尘器,随粉尘一起被捕集。

图1 旁路蒸发技术流程图

1 传统与改进脱硫系统中的平衡原理

1.1 传统脱硫系统中的水平衡与氯平衡

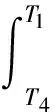

传统脱硫系统吸收塔水平衡与氯平衡如图2所示。

图2 传统脱硫塔的水平衡与氯平衡

传统脱硫系统的吸收塔来水主要包括烟气带水和工艺补充水,其中工艺补充水有多个来源,如除雾器冲洗水、配制石灰石浆液所需水等。吸收塔的失水主要包括吸收塔出口烟气带水和吸收塔底部外排浆液带水,其中吸收塔出口烟气带水包括气态水和液态水,且以气态水为主。脱水后浆液中的水分为脱硫废水和石膏带水。传统脱硫系统的水平衡模型为:

qm,or,v+ρSW×qV,4=qm,o,v+qm,o,l,w+qm,g,c,w+qm,g,s,w+ρDWW×qV,3

(1)

吸收塔中氯的主要来源有入口烟气带氯、石灰石带氯和工艺补充水带氯,其中以入口烟气带氯为主。吸收塔外排的氯主要是出口烟气带氯和浆液带氯,其中以浆液带氯为主,浆液经过脱水后,浆液中的氯分为脱硫废水带氯和石膏带氯。传统脱硫系统氯平衡模型为:

qm,1,Cl+ρSWCL×qV,4+qm,i,f,Cl=ρDWWCL×qV,3+qm,g,Cl+qm,o,f,Cl

(2)

由于脱硫废水中氯离子的质量浓度直接影响脱硫废水排放量,从而影响工艺补充水体积流量,因此在实际应用中不能根据任意单一恒等式,需将式(1)和式(2)联立进行计算。

1.2 增设旁路蒸发系统后脱硫系统中的水平衡和氯平衡

1.2.1 水平衡和氯平衡模型

增设旁路蒸发系统后脱硫系统的水平衡与氯平衡如图3所示。

图3 改进后脱硫系统的水平衡与氯平衡

增设旁路蒸发系统后,引入部分烟气对脱硫废水进行加热和蒸发,现假设脱硫废水中水分完全蒸发成水蒸气,水蒸气随烟气进入后续装置,可建立脱硫系统的水平衡模型:

qm,or,v+ρSW×qV,4+100%×ρDWW×qV,3=qm,o,v+qm,o,l,w+qm,g,c,w+qm,g,s,w+ρDWW×qV,3

(3)

假设原旁路烟气中的氯不参与蒸发反应,在脱硫废水中质量分数为wv,Cl%的氯以氯化氢的形式随烟气返回到主烟道;脱硫废水蒸发产生的盐一部分被简易机械除尘装置脱除,另一部分被后续电除尘器捕集,则脱硫废水中质量分数为(1-wv,Cl)×(1-WMDC)×(1-WESP)%的氯以干态盐的形式随烟气返回到吸收塔中,即可建立脱硫系统的氯平衡模型:

qm,1,Cl+ρSWCL×qV,4+qm,i,f,Cl+[wv,Cl+(1-wv,Cl)×(1-WMDC)×(1-WESP)]×qV,3×ρDWWCL=ρDWWCL×qV,3+qm,g,Cl+qm,o,f,Cl

(4)

1.2.2 配比可调烟气温度的烟气热量平衡模型

传统燃煤电厂空预器前的烟气温度为350 ℃左右,空预器后的烟气温度为150 ℃左右。为了配比用于脱硫废水蒸发所需温度的部分烟气,分别从空预器前、后抽取适当比例的烟气进行混合换热。

有研究表明,在蒸发过程中引进的烟气温度在250~280 ℃之间时可取得最佳蒸发效果。笔者取两部分烟气混合后的温度T3为533.15 K。配比可调烟气温度的烟气热量平衡模型为:

(5)

1.2.3 旁路蒸发系统的热量平衡模型

脱硫废水蒸发分为3个阶段:第1阶段脱硫废水升温至蒸发温度(取373.15 K);第2阶段脱硫废水蒸发(取水在373.15 K时的汽化潜热);第3阶段水蒸气升温至蒸发系统出口烟气的温度。假设蒸发系统内无热量损失,得到旁路蒸发系统的热量平衡模型为:

(6)

1.2.4 混合换热模型

旁路蒸发系统内的烟气需返回主烟道,与空预器后的烟气进行混合换热后再一同进入后续设备,则空预器后烟气与旁路蒸发系统后烟气的混合换热模型为:

(7)

1.2.5 管道热损失模型

空预器后的烟气与旁路蒸发系统后的烟气进行混合换热后,湿烟气还需经过除尘器和部分管道才能进入吸收塔,因而在此过程中将会损失部分热量,烟气温度会降低,影响后续吸收塔内的热量平衡计算。

假设传统脱硫系统的管道热损失等于增设旁路蒸发系统后脱硫系统的管道热损失,且传统吸收塔入口烟气温度为408.15 K,则管道热损失模型为:

(8)

1.2.6 吸收塔热量平衡模型

吸收塔内热量交换过程为:WFGD入口烟气从底部进入后,首先与吸收塔内喷淋下来的石灰水液滴进行热交换,再与除雾器冲洗水进行热交换,最后从吸收塔出口排出饱和净烟气。除雾器冲洗水和配置喷淋石灰水所用水等均为工艺补充水,其温度由工艺水温度上升至吸收塔内浆液温度。

在烟气换热过程中,烟气温度逐渐降低,导致烟气中部分水蒸气凝结成水滴进入底部浆液中,放出热量;同时喷淋的石灰水液滴和除雾器液滴在下落过程中温度升高,导致部分液滴气化成水蒸气,随烟气排出,并吸收热量。这2个过程同时存在,当系统稳定后达到平衡。现假设吸收塔出口烟气温度T7为吸收塔内水的相变温度,则吸收塔热量平衡模型为:

(9)

在式(3)~式(9)中,除了qV,1、qV,2、qV,3、qV,4、T5、T6和T7这7个未知变量外,其他数据均可由以上7个未知变量表示或根据已知量计算得到,因此联立式(3)~式(9),即可得到增设旁路蒸发系统后空预器前、后抽取的烟气体积流量、吸收塔的工艺补充水体积流量和脱硫废水体积流量等7个物理量,利用Matlab进行计算[10],继而根据计算结果分析旁路蒸发系统对脱硫系统的影响。

1.3 饱和烟气含湿量的计算原理[3,11]

水蒸气的分压力取决于水蒸气的温度,不同温度下饱和水蒸气的分压力可通过Antoine方程得到:

(10)

饱和烟气的含湿量可通过联立伯努利方程和道尔顿分压定律得到:

(11)

吸收塔出口烟气携带的气态水质量流量为:

qm,o,v=qm,DFG×d×10-3=qm,DFG×622×

(12)

1.4 烟气质量比定压热容的计算原理[12-13]

实验表明,理想气体的比热容是温度的复杂函数,比热容随着温度的升高而增大。根据参考文献[12],在理想气体状态下气体的比定压热容cp与温度的三次方有如下经验关系式:

(13)

烟气的质量比定压热容为:

(14)

1.5 水汽化潜热的计算原理[14]

饱和液体只存在于三相点与临界点之间的温度区间,所以表示饱和液体特性的温度也应与临界温度和三相点温度之间的差值密切相关,因此原则上可选取临界点与三相点的温差值作为温度的度量单位。由于三相点数据偏少,所以选用标准沸点值替代。流体对应态温度Tr,c,b为:

(15)

对应态蒸发潜热Δhr,b与标准沸点蒸发潜热Δhb、实际蒸发潜热Δh的关系为:

(16)

由实验数据整理的蒸发潜热通用对应态方程为:

(17)

已知水的标准沸点TH2O,b为373.15 K,水的临界温度TH2O,c为647.3 K,水的标准沸点蒸发潜热ΔhH2O,b为2 257.4 kJ/kg,结合式(15)~式(17)有以下推算:

(18)

(19)

对应环境温度T下水的汽化潜热为:

ΔhH2O,T=ΔhH2O,r,b×ΔhH2O,b=2 257.4×

(20)

2 增设旁路蒸发系统对脱硫系统平衡的影响

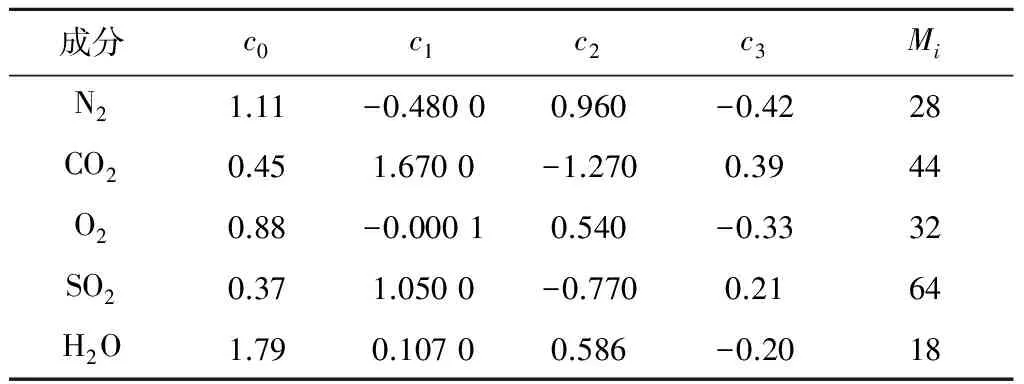

以某电厂1 000 MW机组为例,分别计算传统脱硫系统中的水平衡、氯平衡和增设旁路蒸发系统后脱硫系统中的水平衡、氯平衡。1 000 MW机组的部分数据如表1、表2、表3和表4所示。

2.1 传统脱硫系统中的平衡计算

原烟气带水质量流量为:

(21)

干烟气的平均相对分子质量为:

(22)

干烟气的质量流量为:

(23)

吸收塔出口烟气所带气态水质量流量qm,o,v可由式(12)和式(23)联立得出。

吸收塔出口所带液态水质量流量为:

qm,o,l,w=qV,DFG×75×10-6

(24)

消耗的石灰石质量流量为:

(25)

石灰石中含氯质量流量为:

qm,1,Cl=qm,1×10-4

(26)

干石膏的质量流量为:

(27)

由表3可知,CaCO3、CaSO3·0.5H2O和CaSO4·2H2O的质量比为3∶1∶90,换算成物质的量比为3∶0.775∶52.3,其中干石膏中杂质的质量分数为6%。

表1 某电厂1 000 MW机组数据

表2 石灰石中各成分的质量分数

表4 WFGD系统工艺水的水质要求

假设湿石膏中水的质量分数为10%,则湿石膏的质量流量为:

(28)

湿石膏中氯质量流量为:

qm,g,Cl=qm,w,g×10-4

(29)

湿石膏结晶水质量流量为:

(30)

湿石膏表面水质量流量为:

qm,g,s,w=qm,w,g-qm,d,g

(31)

烟气带入氯质量流量为:

qm,i,f,Cl=50×qV,DFG×10-6

(32)

烟气带出氯质量流量为:

qm,o,f,Cl=0.1×qV,DFG×10-6

(33)

工艺补充水密度ρSW按1 000 kg/m3计,脱硫废水密度ρDWW按1 060 kg/m3计;工艺补充水中氯质量浓度ρSWCL按1 kg/m3计,脱硫废水中氯质量浓度ρDWWCL按20 kg/m3计。

将结果代入式(1)和式(2),计算得到脱硫废水体积流量qV,3为19.76 m3/h,较实际脱硫废水体积流量(25.10 m3/h)有21.27%的误差;计算得到工艺补充水体积流量qV,4为231.16 m3/h,较实际工艺补充水体积流量(210.30 m3/h)有9.92%的误差,出现这种情况的原因可能有:该电厂工艺补充水中氯的质量浓度较高,未能达到WFGD系统工艺水水质要求;WFGD系统排出的脱硫浆液含氯量较高,导致湿石膏中含氯量较高,且难以脱水,湿石膏中水的质量分数高于10%。

2.2 增设旁路蒸发系统后脱硫系统中的平衡计算

由于增设了旁路蒸发系统,导致进入脱硫吸收塔的烟气成分和热量发生改变,因此在脱硫系统的平衡计算中需加入对热量平衡的考量。气态物质的比热容随温度的变化较大,而烟气为混合物,分别对烟气中各纯物质的比定压热容进行计算,并对其进行质量平均,得到质量定压比热容。表5为原烟气中纯组分在理想气体状态下的比定压热容计算常数ci和相对分子质量Mi。

表5 原烟气中纯组分在理想气体状态下的比定压热容计算常数ci和相对分子质量Mi

根据表5中的数据,结合式(13)和式(14)得到烟气中各纯组分的比定压热容:

(34)

干烟气在温度T下的质量比定压热容为:

(35)

水蒸气在温度T下的质量比定压热容为:

(36)

湿烟气的质量比定压热容可用干烟气和水蒸气的质量比定压热容表示:

(37)

纯水的比定压热容cp,H2O取4.186 kJ/(kg·K);空预器前抽取的烟气温度T1取623.15 K,空预器后抽取的烟气温度T2取423.15 K,进入旁路蒸发系统的烟气温度T3取533.15 K,蒸发系统出口烟气温度T4取393.15 K。相比于水的汽化潜热而言,由于伴随液态水温度变化的吸热或放热量相对较小,1 kg水的汽化潜热相当于约1 kg水从0 ℃上升到100 ℃所需热量的5倍,因此计算时液体温度取电厂相应工况下的常规参数,即假定工艺补充水温度T8取303.15 K,吸收塔底部浆液温度T9为333.15 K,脱硫废水温度T10为303.15 K;水在373.15 K条件下的汽化潜热ΔhH2O,373.15 K取2 257.4 kJ/kg;脱硫废水中氯挥发的质量分数wv,Cl取2%,蒸发系统后简易机械除尘装置对灰的捕集效率WMDC取50%,电除尘器对灰的捕集效率WESP取95%。衡算工艺图如图4所示。

图4 改进后脱硫系统的衡算工艺图

将上述结果代入式(3)~式(9),得到空预器前抽取的烟气体积流量qV,1为142 525 m3/h,占总烟气的体积分数为4.05%,空预器后抽取的烟气体积流量qV,2为119 775 m3/h,占总烟气的体积分数为3.40%,脱硫废水体积流量qV,3为18.91 m3/h,工艺补充水体积流量qV,4为197.41 m3/h,混合换热后烟气温度T5为420.71 K,吸收塔入口烟气温度T6为405.82 K,吸收塔出口烟气温度T7为320.81 K,吸收塔出口烟气携带气态水质量流量为347.37 t/h。

2.3 增设旁路蒸发系统对脱硫系统水平衡和氯平衡的影响

由图5可知,增设旁路蒸发系统后,在脱硫废水中氯挥发的质量分数为2%、脱硫废水中水分完全蒸发的条件下,脱硫废水体积流量减少4.30%,工艺补充水体积流量减少14.60%。空预器后烟气温度降低2.44 K,吸收塔入口烟气温度降低2.33 K,吸收塔出口烟气温度降低0.64 K,吸收塔出口烟气携带气态水质量流量减少12.83 t/h。

图5 增设旁路蒸发系统对脱硫系统的影响

2.3.1 脱硫废水中氯挥发的质量分数的影响

由图6可以看出,脱硫废水中氯挥发的质量分数增大,脱硫废水和工艺补充水体积流量也会增加,且二者变化趋势相同。当脱硫废水中氯挥发的质量分数约小于6%时,改进后的脱硫系统较传统脱硫系统排水减少;当脱硫废水中氯挥发的质量分数约大于6%时,改进后的脱硫系统较传统脱硫系统排水增加。由此可知,脱硫废水蒸发,在一定范围内降低了吸收塔出口湿烟气的温度,当氯挥发的质量分数为6%时,吸收塔出口烟气携带气态水质量流量减少12.16 t/h;此时19.76 m3/h的脱硫废水以水蒸气的形式和工艺补充水的用途回到吸收塔,实际工艺补充水体积流量减少33.114 m3/h。将脱硫废水进行蒸发处理时,不仅水蒸气回到吸收塔,其蒸发时产生的含氯气体和少量从除尘器逃逸的含氯颗粒物也返回吸收塔,这部分气态和固态氯质量流量恰好约等于伴随工艺补充水减少的氯质量流量(33.114 kg/h),此时增设旁路蒸发系统后进入湿法脱硫吸收塔中氯的总质量与未进行旁路蒸发系统改造前进入湿法脱硫吸收塔中氯的总质量相等,因此在氯挥发的质量分数为6%时,脱硫废水同传统脱硫系统等量。

图6 氯挥发的质量分数对脱硫废水体积流量和工艺补充水体积流量的影响

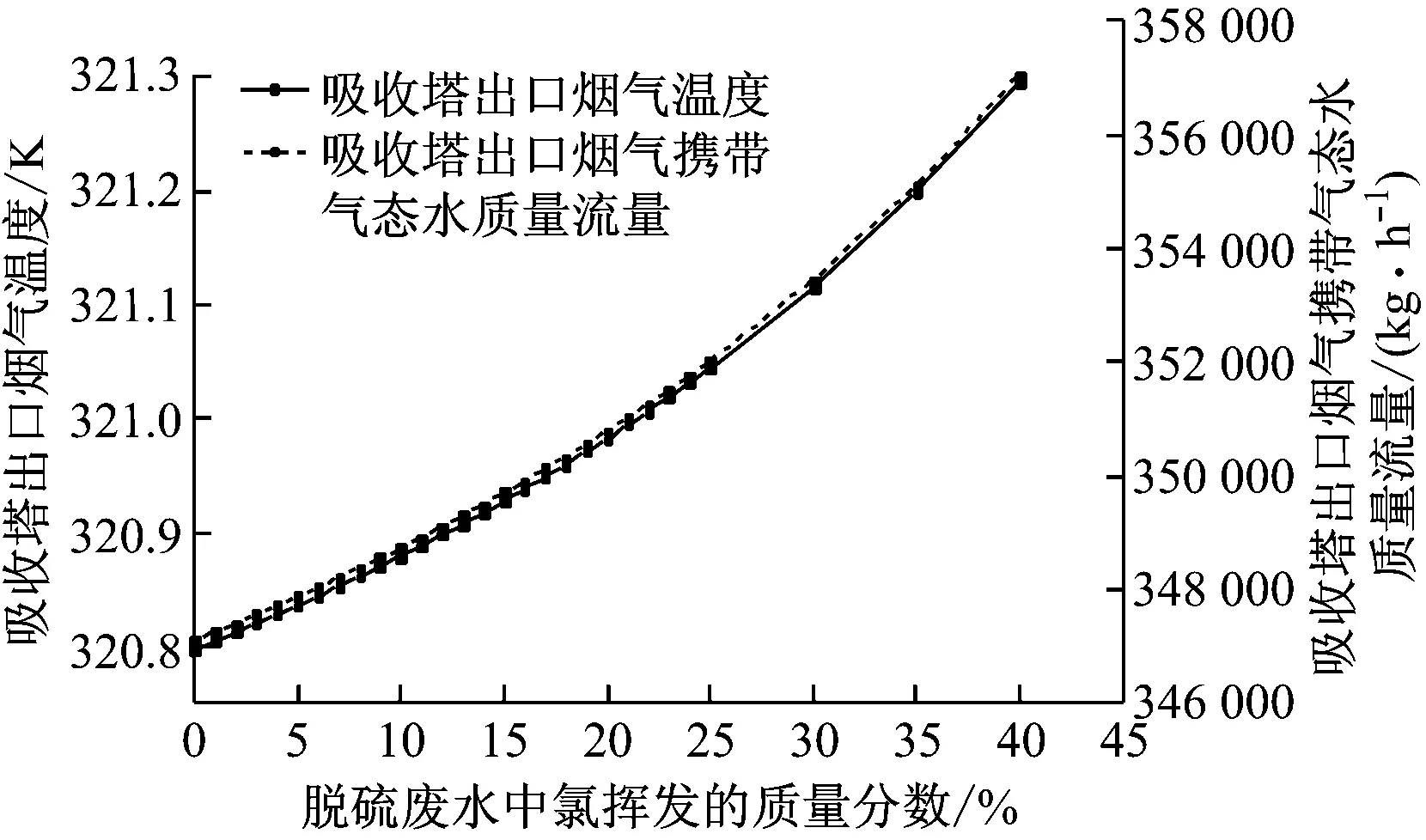

由图7可以看出,随着脱硫废水中氯挥发的质量分数增大,吸收塔出口烟气温度升高,吸收塔出口烟气携带气态水质量流量增加。这表明由于氯挥发的质量分数增大,所需蒸发的脱硫废水体积增加,导致蒸发系统抽取空预器前的烟气体积增加,这些热量大部分存储在水蒸气的汽化潜热中;当烟气经过吸收塔时,由于温度下降,烟气中的水蒸气凝结成水,放出大量的汽化潜热,导致吸收塔出口烟气温度升高。由于吸收塔出口烟气为饱和含湿烟气,吸收塔出口烟气携带的气态水质量流量随吸收塔出口温度的升高而增加。

图7 氯挥发的质量分数对吸收塔出口烟气温度及气态水质量流量的影响

2.3.2 脱硫废水中氯质量浓度的影响

由于氯质量浓度是控制脱硫废水排放最重要的指标,即通过控制脱硫废水排放时的氯质量浓度来控制脱硫废水体积流量,取脱硫废水中氯质量浓度范围为10~20 kg/m3。

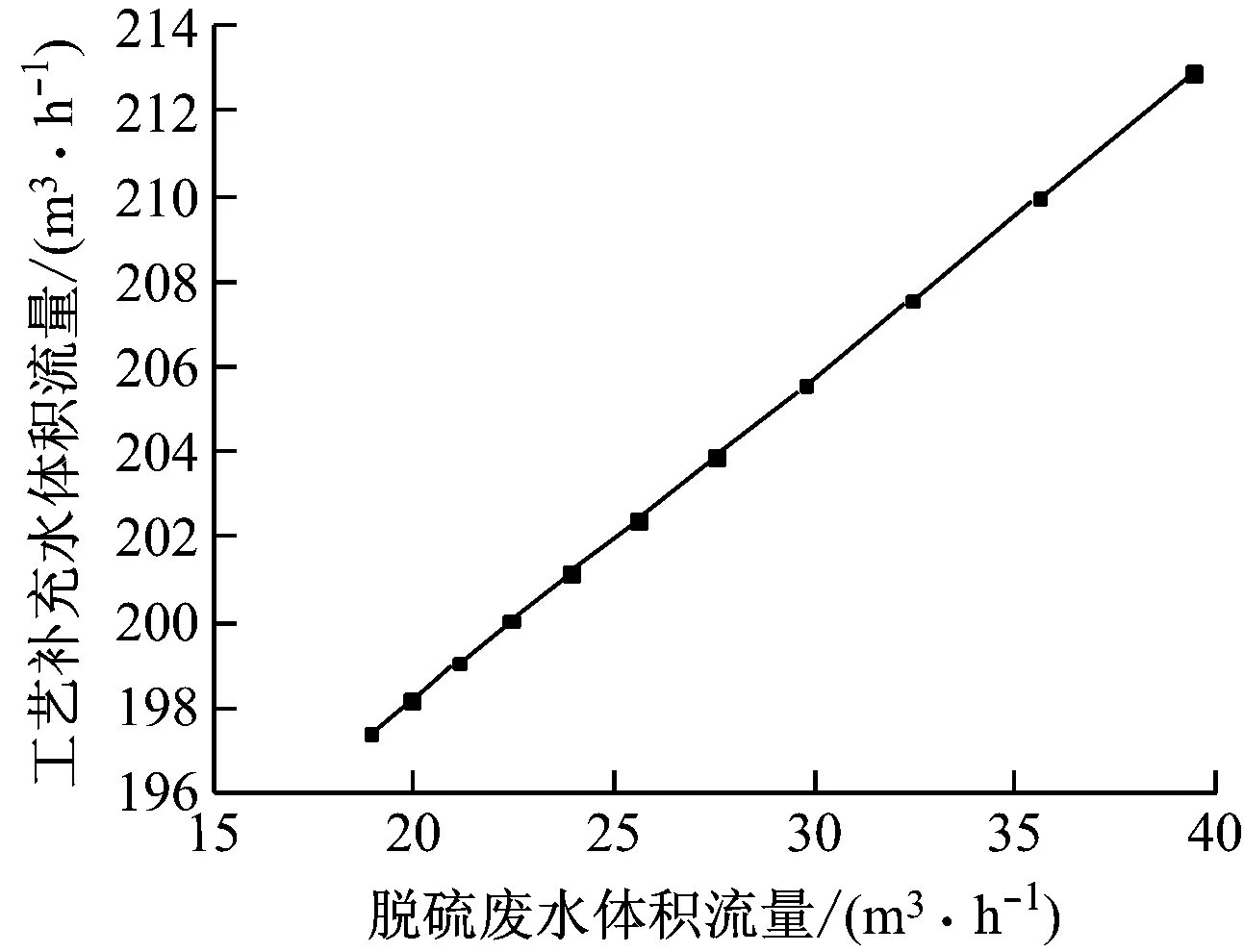

由图8可以看出,随着控制脱硫废水中氯质量浓度的增加,脱硫废水体积流量减少,工艺补充水体积流量减少。根据式(3)得出,当脱硫废水完全蒸干时,即脱硫废水中100%的水分以水蒸气形式随烟气返回到吸收塔中,脱硫废水体积流量不直接影响吸收塔的水平衡。但是脱硫废水增加,导致抽取更多空预器前的热烟气用于蒸发,并将这些热量储存在水的汽化潜热中,当烟气经过吸收塔时,由于温度降低,水蒸气将冷却为水,放出大量的汽化潜热,导致吸收塔出口烟气温度升高,吸收塔出口烟气携带的气态水质量流量增加,从而吸收塔工艺补充水体积流量增加。

图8 脱硫废水中氯的质量浓度对脱硫废水体积流量和工艺补充水体积流量的影响

由图9可知,在一定范围内,工艺补充水体积流量随脱硫废水体积流量线性增加。

图9 脱硫废水体积流量与工艺补充水体积流量的关系

2.3.3 脱硫废水体积流量的影响

由图10可知,随着脱硫废水体积流量的增加,吸收塔出口烟气温度升高,吸收塔出口烟气携带气态水质量流量增加。由图11可知,如果脱硫废水体积流量增加,在保证蒸发温度在260 ℃左右的情况下,需抽取更多空预器前、后的热烟气用于蒸发。当抽取空预器前的热烟气体积增加时,会导致空预器换热能力下降,一、二次风的温度降低,从而锅炉的热效率小幅度降低。

图10 脱硫废水体积流量对吸收塔出口烟气温度及气态水质量流量的影响

图11 脱硫废水体积流量对烟气抽取量的影响

3 结 论

(1) 增设蒸发系统后,脱硫系统的氯主要以脱硫废水蒸发产物(盐)、烟气夹带和湿石膏夹带的形式排出。此系统中的水主要以湿石膏夹带和烟气带水的形式排出,无脱硫废水外排。

(2) 增设蒸发系统后,将脱硫废水蒸发为气态水,随烟气返回到主烟道中。这一方面导致脱硫废水中氯部分挥发,随烟气返回吸收塔,增加了脱硫废水体积流量;另一方面蒸发产生的气态水作为后续吸收塔的补充水返回到脱硫系统,减少了脱硫系统的水耗。在脱硫废水中氯挥发的质量分数为2%、水分完全蒸发的条件下,脱硫废水体积流量减少4.30%,工艺补充水体积流量减少14.60%,空预器后烟气温度降低2.44 K,吸收塔入口烟气温度降低2.33 K,吸收塔出口烟气温度降低0.64 K,吸收塔出口烟气携带气态水质量流量减少12.83 t/h。

(3) 对增设旁路蒸发系统后的脱硫系统模型进行分析,当脱硫废水中氯质量浓度降低或脱硫废水中氯挥发的质量分数增加时,脱硫废水体积流量增加,工艺补充水体积流量增加,吸收塔出口烟气温度升高,吸收塔出口烟气携带气态水质量流量增加。由于脱硫废水体积流量增加,需抽取更多的热烟气用于蒸发,并将烟气热量储存在水的汽化潜热中。当烟气经过吸收塔时,烟气中的水蒸气将汽化潜热放出,导致吸收塔出口烟气温度升高,吸收塔出口烟气携带气态水质量流量增加,为保证吸收塔内的水平衡,工艺补充水体积流量同步增加。

参考文献:

[1] 中华人民共和国环境保护部. 火电厂污染防治可行技术指南 [EB/OL]. (2017-05-21)[2018-01-14]. http://kjs.mep.gov.cn/hjbhbz/bzwb/wrfzjszc/201706/W020170609556701647383.pdf.

[2] 马双忱, 于伟静, 贾绍广, 等. 燃煤电厂脱硫废水处理技术研究与应用进展[J].化工进展, 2016, 35(1): 255-262.

MA Shuangchen, YU Weijing, JIA Shaoguang, et al. Research and application progresses of flue gas desulfurization (FGD) wastewater treatment technologies in coal-fired plants[J].ChemicalIndustryandEngineeringProgress, 2016, 35(1): 255-262.

[3] 尹连庆, 李伟娜, 郭静娟. 燃煤电厂湿法烟气脱硫系统的水平衡分析[J].工业安全与环保, 2011, 37(1): 21-23.

YIN Lianqing, LI Weina, GUO Jingjuan. Analysis on water balance of wet flue gas desulfurization system in coal-fired power plant[J].IndustrialSafetyandEnvironmentalProtection, 2011, 37(1): 21-23.

[4] 吴怡卫. 石灰石-石膏湿法烟气脱硫废水处理的研究[J].中国电力, 2006, 39(4): 75-78.

WU Yiwei. Study on the wastewater treatment in limestone-gypsum wet FGD process[J].ElectricPower, 2006, 39(4): 75-78.

[5] 张晔. 氯对火电厂烟气湿法脱硫工艺及设计的影响分析[C]//第三届全国火电建设学术研讨会论文集. 大连: 中国电机工程学会, 2000.

[6] 朱文斌, 王定. 石灰石石膏湿法烟气脱硫吸收塔出口烟气温度及蒸发水量的计算分析与修正[J].锅炉技术, 2007, 38(4): 68-71.

ZHU Wenbin, WANG Ding. Calculation, analysis and modification regarding outlet flue gas temperature and vaporized water quantity of absorber for limestone-gypsumwet FGD[J].BoilerTechnology, 2007, 38(4): 68-71.

[7] 康梅强. 脱硫废水烟道蒸发处理工艺系统设计与试验研究[D]. 重庆: 重庆大学, 2013.

[8] TENG Xinjun,STRANGE R, EASOM B. A pilot demonstration of spray dryer evaporation as a method to treat power plant FGD wastewater[C]//Proceedingsofthe73rdAnnualInternationalWaterConference. San Antonio, Texas, USA: Curran Associates, Inc., 2014.

[9] 马双忱, 于伟静, 贾绍广, 等. 燃煤电厂脱硫废水烟道蒸发产物特性[J].动力工程学报, 2016, 36(11): 894-900.

MA Shuangchen, YU Weijing, JIA Shaoguang, et al. Properties of flue duct evaporation products by desulfurization waste water in coal-fired power plants[J].JournalofChineseSocietyofPowerEngineering, 2016, 36(11): 894-900.

[10] 张德丰. MATLAB数值分析[M]. 北京: 清华大学出版社, 2016.

[11] 刘广文. 干燥设备设计手册[M]. 北京: 机械工业出版社, 2009.

[12] 沈维道, 童钧耕. 工程热力学[M]. 北京: 高等教育出版社, 2007.

[13] 范砧. 燃料气比热容的计算方法[J].工业炉, 2006, 28(1): 35-37.

FAN Zhen. Calculation methods about specific heat capacity of fuel gas[J].IndustrialFurnace, 2006, 28(1): 35-37.

[14] 陈则韶. 高等工程热力学[M]. 2版. 合肥: 中国科学技术大学出版社, 2014.