超超临界机组给水泵组技术特点及其创新

2018-04-24何启宏王跃腾

何启宏,黄 城,王跃腾

(广东粤电大埔发电有限公司,广东 梅州 514265)

0 概述

给水泵的容量(给水量)选择由锅炉的最大连续蒸发量决定,对于直流锅炉,通常考虑给水泵出口的总容量(即最大给水消耗量)为锅炉最大连续蒸发量的105 %。汽动给水泵的台数和容量选择,取决于机组容量、设备质量、机组在电网中的作用、设备投资等多种因素。

由于设计、制造、运行等经验的缺乏,前期的火力发电机组采用的汽动给水泵配置方案主要是2×50 %容量方案(以下简称50 %方案)。从理论上讲,采用100 %全容量汽动给水泵,可简化系统,而且机组热耗要比采用2×50 %容量配置方式低,有利于提高机组运行的经济性;但是这也对设计制造运行等各个方面提出了新的要求。

某电厂2×660 MW超超临界机组工程,是国内第1次采用小汽机双出轴的全容量给水泵组。该电厂1号机组于2015年12月顺利通过168 h试运行。1号机组自投运以来运行情况良好,经济效益较佳。

1 技术原理及方案

1.1 技术原理

火力发电厂100 %汽动给水泵组可以显著提高机组效率。

给水泵及前置泵的机械效率(ηm)的计算公式如下:

其中:ηm为机械效率,%;P为泵输出压力;Q0为泵输出流量;Tn为泵转矩。

对于100 %容量的给水泵和前置泵,其输出压力P,输出流量Q0与转矩Tn的比值要显著大于50 %容量的给水泵和前置泵。此比值主要取决水力损失的大小,一般情况下流量愈大的泵水力损失愈小。而作为汽动给水泵组的驱动用小汽轮机,其内效率也会随着容量的增大而提高。

1.2 技术方案

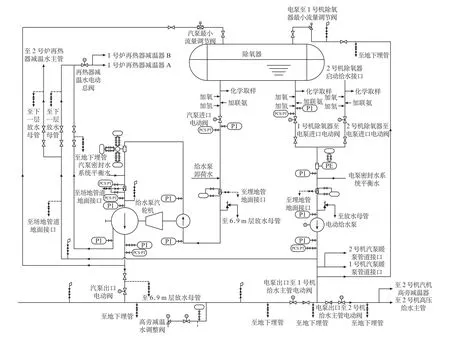

该电厂每台机组配置1台100 %容量汽动给水泵,2台机组共同配置1台30 %容量的启动用电动给水泵,给水系统高压加热器采用大旁路,系统流程如图1所示。

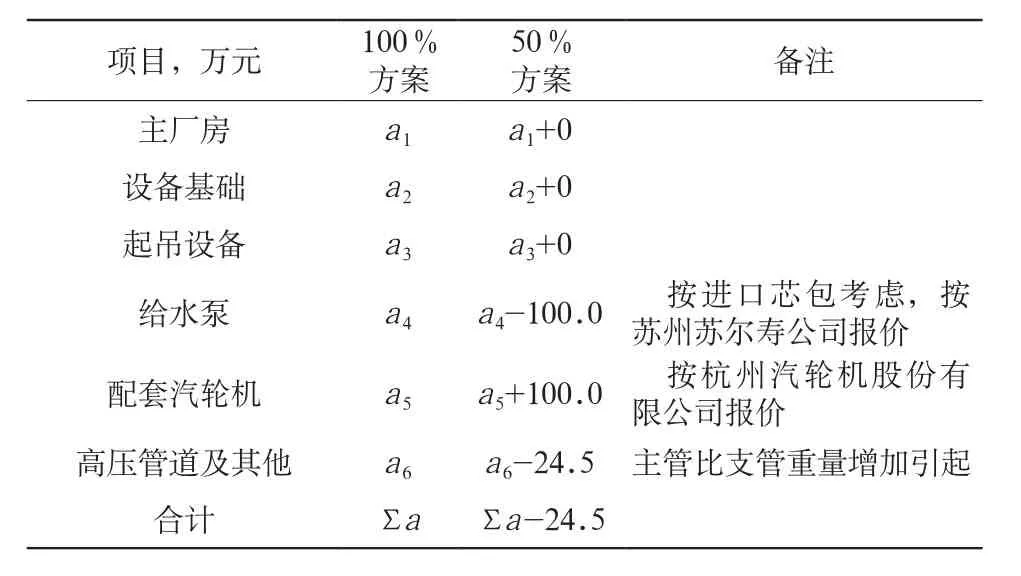

汽动给水泵的台数和容量选择,取决于机组容量、设备质量、机组在电网中的作用、设备投资等多种因素。通过基建投资、运行维护成本及安全可靠性等比较(2种方案的经济比较如表1所示),最终确定采用全容量汽动给水泵方案。

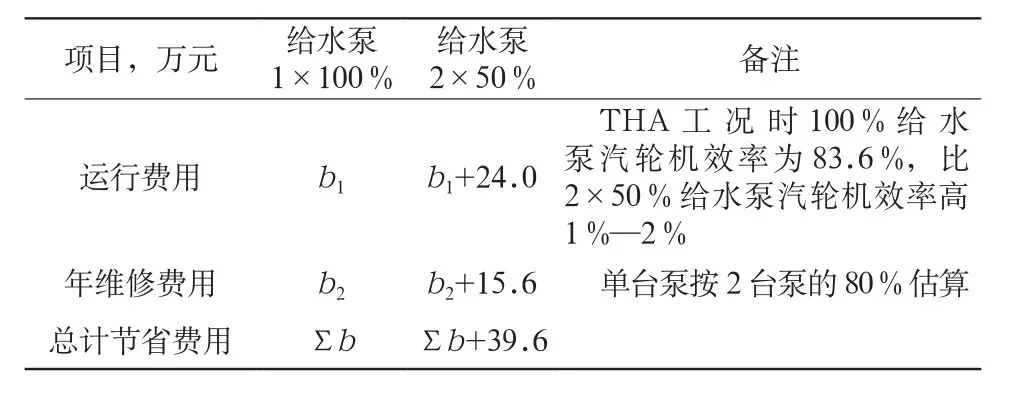

表1 汽动给水泵采用100 %方案与50 %方案的经济比较(单台机组)

图1 给水泵组系统流程

从表1可以看出:2个方案投资相差不大,采用100 %方案比50 %方案固定投资单台机组仅增加约为24.5万元。汽动给水泵运行维护费用(单台机)如表2所示。

表2 汽动给水泵运行维护费用(单台机)

从表2可以看出,汽动给水泵采用100 %方案具有明显的优势,每年可节约运行维护费用约39.6万元。

由以上分析可知,汽动给水泵采用100 %方案与50 %方案的投资相差很小,每台机仅增加24.5万元;但100 %方案具有明显的运行经济性,年节约运行维护费用39.6万元,故建议采用全容量汽动给水泵。

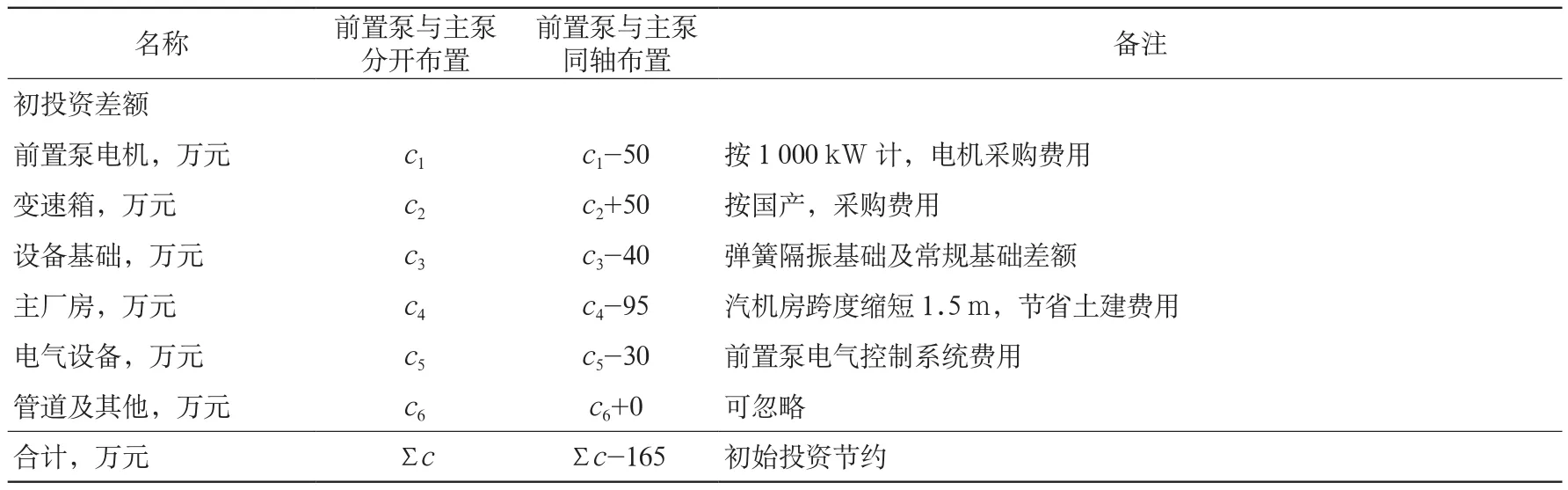

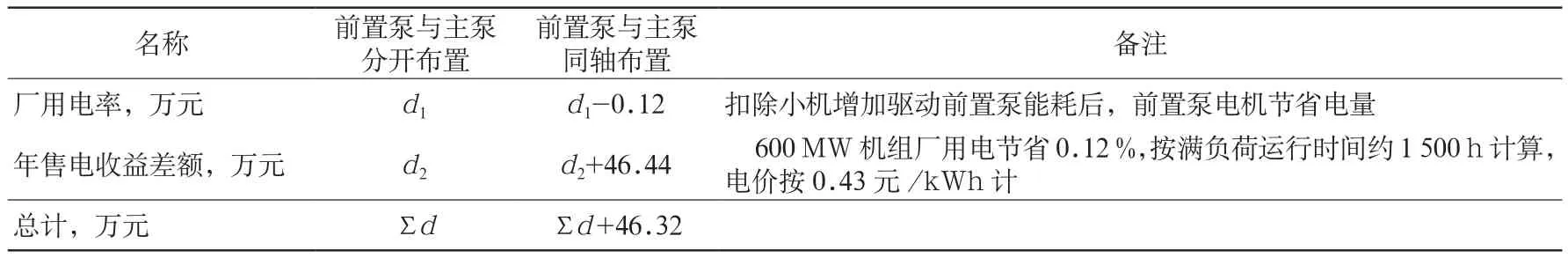

前置泵与主给水泵分开布置与同轴布置比较(单台机组)如表3,4所示。

由表3,4可知,如果采用汽动给水泵与前置泵同轴布置方案每台机节省初投资约165万元,厂用电率约可减小0.12 %,每年可产生运行收益约46.44万元,总计共收益46.32万元,具有明显的经济效益。

最终,该电厂给水系统采用1台100 %容量汽动给水泵,其布置在运转层,采用汽动给水泵前置泵与与主泵同轴布置,便于给水泵组检修和维护。

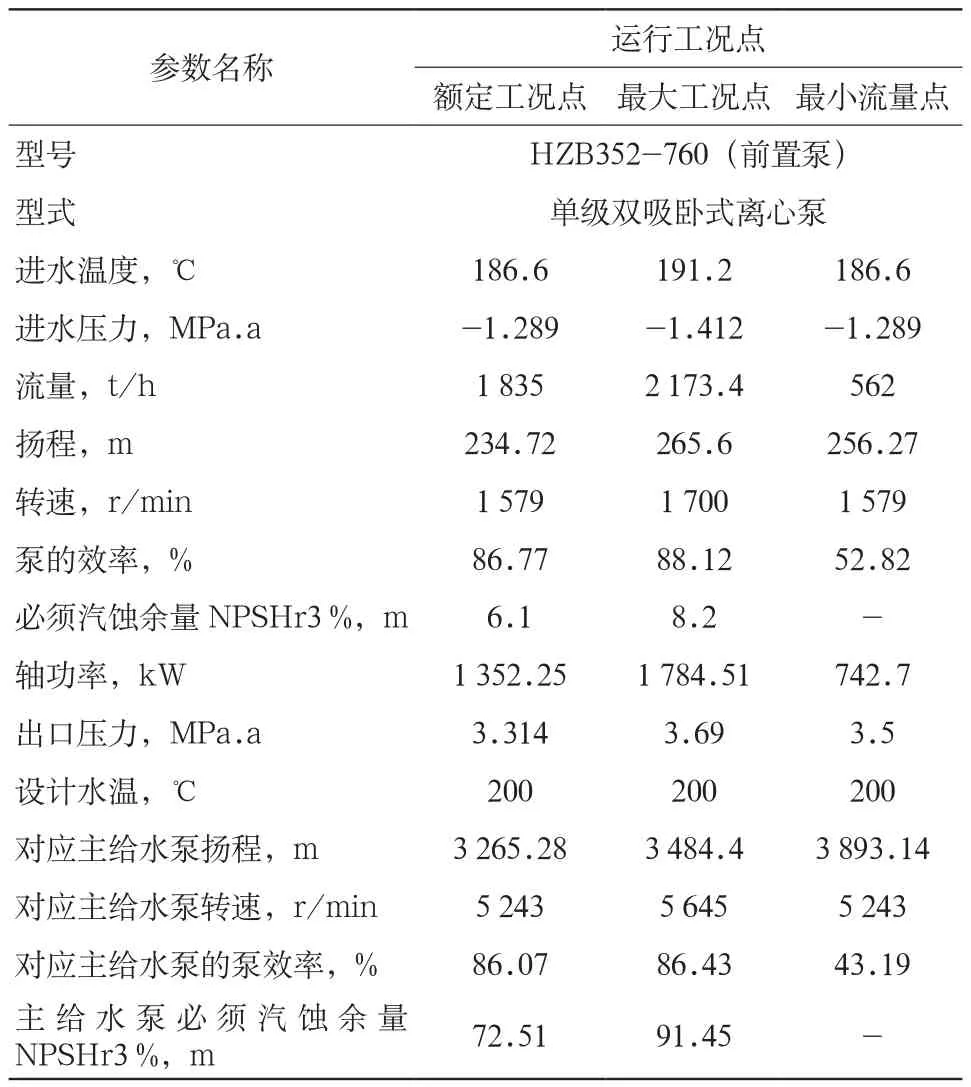

1.3 汽动给水泵性能

由于给水泵入口的水温接近该压力下的饱和温度,工作条件恶劣,很容易发生汽化,为保证给水泵的安全运行,一般都为给水泵配置流量与给水泵相匹配的低速前置泵。因为前置泵转速低,抗汽蚀性能好,除氧器的给水经前置泵增压后进入给水泵,保证了锅炉给水泵所需的足够的汽蚀余量,从而大大改善了给水泵抗汽蚀的性能。该公司汽动给水泵与前置泵同轴布置,通过一个变比为3.31/1的减速箱把前置泵转速降低。泵组在不同工况下的参数如表5所示。

表3 前置泵与主给水泵分开布置与同轴布置初投资差额比较(单台机组)

表4 前置泵与主给水泵分开布置与同轴布置运行收益差额比较

表5 主要工况下泵组参数

前置泵在最大工况点的要求汽蚀余量为8.2 m,设计时已考虑除氧器及给水泵布置,高度差约16 m,满足前置泵要求。由表5可知,前置泵在不同工况下的出口压力满足主给水泵必须的汽蚀余量要求。

2 关键技术及主要创新点

2.1 小汽机双出轴设计

以往工程中均采用小汽机单出轴方案,连结方式为:小汽轮机—给水泵—齿轮箱—前置泵。根据驱动小汽轮机和给水泵组的结构特点进行分析,并且通过调研交流,对国内设备制造能力进行评估。经充分论证可靠性后,该电厂选择的是小汽轮机双出轴方案,即连结方式为:给水泵—小汽轮机—齿轮箱—前置泵。

该方案为国内第1个小汽机双出轴设计的全容量汽动给水泵组。本方案通过提高小汽轮机的盘车转速,解决了给水泵的盘车转速要求,也减小了汽动给水泵组轴系长度(从约13 m减少至11 m),不仅降低了轴系振动的可能性,也在很大程度上降低了泵组安装及检修的工作量。

2.2 首创除氧间零米层空间优化

根据该电厂工艺设备的布置,在除氧间零米层布置各种房间,房间上方留置管道层,合理利用空间,减少了集控室的房间数量,降低了土建费用。同时也方便管道系统的安装和维护,降低了主厂房内管道的拥挤程度。这种布置方法也是国内首创。

2.3 “四大管道”布置优化

该电厂为了满足全容量给水泵的布置,对“四大管道”的布置进行优化,满足锅炉、汽轮机设备接口的推力、推力矩的要求。同时采用侧煤仓布置,最大程度地缩小了“四大管道”的长度,大大节约了“四大管道”的基建费用。

2.4 除氧器层检修优化

该电厂除氧器层布置采用侧煤仓方式,即无缝衔接除氧间和锅炉房,减少炉前通道6.5 m,也节省“四大管道”用量。为避免汽动给水泵组低位布置带来的检修困难,通过与锅炉厂的配合,实现除氧器层和锅炉电梯停靠层同标高,即形成了36.4 m大平台,方便了除氧器层附属件的检修。此外,除氧器层无须为检修设置单独的零米起吊装置。

3 结束语

该电厂1,2号机组分别于2015年12月及2016年6月顺利通过168 h试运行。机组投运以来全容量给水泵组系统运行情况良好,经济效益较佳。超超临界全容量给水泵组的应用及布置优化,符合国家火力发电厂建设节能降耗、精细设计的主流思路与要求,可供新建电厂借鉴。

参考文献:

1 申松林.超超临界1 000 MW等级火电机组电动给水泵容量配置分析[J].热机技术,2005,10(2):6-10.

2 崔 璟.600 MW机组给水泵汽轮机的热经济性分析[M].保定:华北电力大学,2007.

3 孔建强,曹李农,李健生,等.600 MW火电站用半容量锅炉给水泵汽轮机的开发设计[J].热力透平,2005,34(1):21-25.