具有制动功能的电梯滚动导靴设计及分析

2018-04-24金国强

金国强

(奥的斯机电电梯有限公司,杭州 310019)

在高层建筑物中,电梯是非常重要的运输工具,它可以用来进行人员的输送以及货物的有效运输。就电梯品质看,其包括安全性、舒适性以及功能性这三大要素。安全性是其中最为重要的因素。近年来,我国电梯事故时有发生。例如,2011年,东莞市的鸿福商务写字楼便发生了一起严重的电梯事故,其使用的A1奥的斯电梯轿厢由19层向下坠落,坠落到8楼后出现一秒钟的停顿,紧接着快速坠落,结果有20多人受伤。出现这些问题的原因为电梯的日常维护不当,电梯限速器的安全钳系统没有起到保护功能。因此,人们需要提升电梯安全系数。

现阶段,很多安全钳系统正被人们开发与应用。它通过电梯导轨的轮子旋转程度对电梯轿厢的运行开展检测,保留了原有的安全钳系统。但是,这种模式仅改变了安全钳模块,无法有效提升电梯安全系数。就以上的不足,通过应用汽车鼓式制动器的工作原膜,设计电梯用的限速器-安全钳结构,分析其应用的性能。这一导靴既可以进行导向和减振,同时能够提供有效的保护功能。

1 基本工作原理与结构

电梯的基本构成包括导轨、导靴、厢架和轿厢等,这里有四组导靴是在上下轿架的左右两侧进行安装的。滚动式导靴为中高速电梯的主要构成。滚动式导靴的三个导轮紧密贴在T结构的导轨工作面上,这种情况下电梯不会出现较大的水平移动,使得导轨仅仅可以上下移动,同时导轨模块通过滚动摩擦代替原有的滑动摩擦,使得电梯在运行过程中的噪音和振动得以减小,使人乘坐电梯更为舒适。

本设计利用电梯导轨之间具有的抱持模式,来实现电梯轿厢的紧急制动。这一滚动导靴装置主要包括导轮停转机构、液压执行机构和滚动导轨模块。本文应用的就是滚动导轨模块的三个导轨紧贴模式,同导轮的连接支撑结构与支撑摆杆铰接基础。

如果电梯轿厢产生一定的失速,液压执行模块驱动液压缸会提供动力,促使支撑摆杆产生摆动。支撑摆杆促使滚动轮机构内部的导轮顺着导轨运动,该机构的正压力施加到导轨上,促使导轮抱持。同时,处在停转机构内部的液压缸会输出两个方向大小一致的动力,该动力会使制动闸片分开。制动闸就可以在制动鼓模块出现摩擦,使得导轮的转动停止。这时,电梯轿厢处在四组导轨内部的12个导轮摩擦力控制下,实现紧急情况的制动。电梯在正常工作时,液压缸1、2是不会进行力的输出的,导靴滚轮只是处于弹簧的应用中向导轨紧贴,以此进行导向和减振。

2 导靴系统的计算

对这一导靴进行设计的目的就是将与限速器安全钳系统不同的电梯安全保护装置提供给高速电梯(V额>2m/s)。开展制动操作时,其可以依赖限速器安全钳开展相关配置,还可以依据实际情况进行单独设置。依据相关规范的要求,额定速度在0.62m/s以上时都需要对渐进式的安全钳开展控制,这种导轨可以开展不同的制动力操作。电梯在超速的情况下,通过计算,可以得到电梯上行时需要的最大制动力为:

式中,FS为电梯上行过程中应具备的最大动力;P为电梯空载时的重力;Q为电梯的额定荷载数值;g为重力加速度;K为电梯的平衡系数;a1为电梯轿厢上行时的制动减速度。

为保证安全钳的制动力不会出现不足或过大的情况,人们应取a1=0.8g进行相关计算。

电梯下行时需要的最大制动力为:

式中,FX为电梯下行时需要的最大制动力;P为电梯空载时的重力;Q为电梯的额定荷载数值;g为重力加速度;a2为电梯轿厢下行时的平均减速度。

为保证安全钳的加持力不会出现过大或过小的状况,建议取a2=0.6g进行计算。以上a1和a2的取值需要依照GB7588-2003中对于渐进式安全钳关于平均速度的规定(处于0.2~1.0g范围内)进行选取。

本文对于某一款电梯运行时设定的参数数值如下:P=1000kg、Q=1000kg、K=0.5、g=10m/s2, 就 此 可 得 a1、a2、FS、FX。由于FX>FS,得出其需要的制动力为F2=FX。本文设计的电梯内部的滚动导轮数量为12个,每一个导轮都可以提供制动的功能,这些导轮为电梯提供所需的制动力F2,则所有的导轮的摩擦力F3=F2/12。同时,因为电梯导靴滚轮内部的电梯导轨模块是不存在润滑的,其是同耐磨橡胶与冷轧钢材分别进行接触的,由摩擦因数表可知电梯导靴与导轨模块的摩擦力因数μ1=2,那么所有导轮对导轨施加的正压力N0=F3/μ1。

3 导靴模块的设计

3.1 滚动导轮与液压模块的设计

液压缸1提供的力F0直接作用于导靴导轮旋转轴,同导轮对导轨施加的正压力N0在同一个直线上,可以得到F0=N0,液压缸模块输出的作用力p、液压缸的直径dw以及液压压力的关系如式(3)所示。

式中,p为考虑电梯系统调节装置作用下的管路液压和液压缸,p=(8~12)MPa此处选择p=10MPa。

则液压缸1的直径为:

由GB 7524-87标准规定的液压缸尺寸系列,需要保留一定的余量,并兼顾其经济性,选取液压缸1的直径为dw1。

3.2 导轮停转模块的分析与设计

导轮停转模块需要设计的摩擦力数值为F3,其需要有效克服导轮结构内部的作用力矩,假设停转机构仅要求具备最小制动力矩T1,那么:T1=F3·D2/2。

假设安全系统S=1.5,那么停转机构要求的最终力矩T2= S-T1。

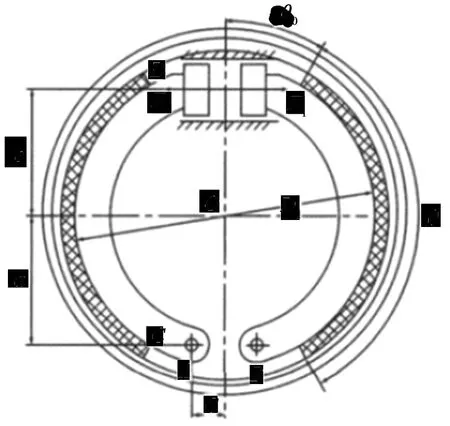

导轮停转机构中的部件都是在制动底板中集成的,其主要参数如图1所示。其中,O为制动底板圆心;A、B为制动蹄的支撑点;C、D为制动闸片的起始点;R1为圆心O与制动闸片工作面之间的距离;D1为制动鼓直径;θ为制动闸片包角;θ0为制动闸片的起始角;a、c为制动蹄支撑点的位置坐标;e为制动底板中心O与张开力F1之间的距离;F1为液压缸2提供的张开力;θ1为OB同竖直线之间的夹角;α′为OA同OC的夹角;α″为OA和OD之间的夹角。

图1 轮停转机构主要几何参数

制动蹄的制动力矩Mf可以用式(5)来表示。

式中,F2为制动蹄法向合力;R2为制动闸片在F2作用下同导轮外壳内壁相互摩擦产生的大小是μ2F2的力的作用半径;μ2为制动闸片与制动鼓内壁之间的摩擦系数。

已知 D1,选取 θ、θ0、θ1、a=e=0.4D1,可以得到 R1、α′、α″。R2和R1的关系可以用式(6)表示:

同时,液压缸2提供的张力F1、R2和停转机构所需要的最终力矩Mf的关系可用式(7)表示:

根据式(4),人们可以同样求出液压缸2的直径dw2,选取dw2=dw1,以统一零部件。

4 结论

本文主要依赖目前电梯模块采用的限速器与安全钳机构设计,通过借鉴其他模块较为成熟的应用模式,设计出具有制动功能的滚动导靴。这些导靴模块的每一个导轮都可以抱持导轨,可以提升电梯的安全系数,研究表明,在高速电梯系统内部使用这样的导靴可以获得很好的制动性能。

[1]陈红,冯永慧,冯玉豹.具有制动功能的电梯滚动导靴设计及分析[J].机械设计与制造,2013,(6):27-29.

[2]陈世豪,冯永慧,杨豪杰,等.基于ADAMS电梯主动导靴制动器的动力学仿真[J].计量与测试技术,2016,43(3):45-47.

[3]周仲达.单缸侧置式液压电梯导靴的设计探讨[J].中国电梯,1998,(9):32-33.

[4]梅德庆,杜小强,陈子辰.基于滚动导靴-导轨接触模型的高速曳引电梯振动分析[J].机械工程学报,2009,45(5):264-270.