单钢轮振动压路机技术经济性终极对决(下)

2018-04-24万汉驰

文 | 万汉驰

导语:

长期以来,业内关于机械式与全液压式压路机的讨论从未停歇,孰优孰劣至今未形成放之业内皆认可的公论。虽然两类压路机支持者的观点并不统一,但并未妨碍它们在整个市场上长期此起彼伏亦可圈可点的表现。

本期我们刊出万汉驰先生对于机械式与全液压式压路机更全面的剖析与论述的文章,与大家共同品读。

05综合经济性评述

两种产品经济性综述

以参考文献[9]中“节能减排与技术经济性”一节为“靶标”展开辨析。由于以下6点是部分引用原文,可能有“断章取义”的嫌疑,但已经尽力避免了。

(1)“比较两个系列压路机的节能减排与技术经济性,要以等同压实能力为基准,而不应以相同的质量规格作对比。”

这一点非常正确,也是笔者首先提出来的[6-7],笔者曾反复明确必须以“同等压实力”作为“同口径”对比的前提;参考文献[8]、[10]、[12]。

本文列入的18 t机械式压路机不是对比分析的对象,只是一个“陪衬”,因为18 t机械式压路机与18 t全液压压路机不是一个“级别”的产品。

(2)“全液压单轮振动压路机虽然具有全轮驱动、操纵方便等优势,但从能源消耗与环境保护的角度看,机械传动远胜于全液压。此处未对比发动机的排放标准,因为这与传动方式毫无关系(若用户需要,机械传动同样可以配置高标准发动机)。”

笔者认为:全液压单轮振动压路机具有全轮驱动、操纵方便等优势,但从能源消耗与环境保护的角度看,机械传动优于全液压。至于用户需要,机械传动同样可以配置高标准发动机,但只能说可以做到,用户“买不买账”就另说了,因为配置高标准发动机就要加价,那样的话,所有关于“运营费用”的计算就不一样了。何况液压式压路机使用的大部分是进口品牌的配套件,如发动机、液压系统、驱动桥、振动轮减速器等;而机械式压路机配套的几乎全部为国产品牌。换句话讲,虽然在“压实力”上是“同口径”的,但在“产品品质”上并不是“同口径”的。如果仅从配置角度考虑,液压式压路机与机械式压路机就是两种完全不同档次的产品。

(3)“拿18 t全液压的压路机与21 t机械传动的相比,压实能力相当,但功率消耗增加了12.7%,成品油消耗增加了16.2%,油料费用增加了19.6%。如1台压路机每月工作200 h,机械传动的比全液压的节省成品油740.2 L,节省油料费用8 160元。”

本文分析的结果恰好与之相反:22 t机械传动式压路机的压实力为651.9 kN,功率消耗为115.36 kW,成品油消耗23.481 L ·h-1,油料费用为154.790元 ·h-1;18 t全液压式压路机的压实力为632.9 kN,功率消耗为107.29 kW,成品油消耗21.840 L ·h-1,油料费用为148.315元 ·h-1。虽然22 t机械传动式压路机的压实能力高出3%,但功率消耗、成品油消耗、油料费用均增加了7.5%。如1台压路机每月工作200 h,全液压式比机械传动式节省成品油197.2 L,节省油料费用1 295元。

(4)“压路机行走液压传动的最大劣势在于其传动效率低下,这不仅浪费了燃油,而且增加了废气排放,另外高压系统还增加了油液跑、冒、滴、漏的几率。大量的无用功转化成了热量释放出来,不仅有悖于环境保护,还增加了机器冷却的难度。”

上述表述似乎挑不出任何破绽,因为液压传动系统的效率确实比机械传动要低。但问题在于,机械式压路机的振动系统和转向系统不也是液压传动吗?更何况油液“跑、冒、滴、漏”的问题早已是“过去时”了,至于“(液压系统)大量的无用功转化成了热量释放出来”说的还是“传动效率低”的问题,机械传动也存在离合器发热等问题。

再者,大吨位单轮压路机的振动系统采用的是高压液压系统,尤其是起振时的冲击会达到溢流压力;液压行走系统只在爬坡时才可能达到最高压力,同时是“憋压”而不是“冲击”。似乎可以这样说:液压振动系统比液压行走系统“工况”更加恶劣一些。

(5)“从经济层面看,1台21 t机械驱动单轮振动压路机的采购价格不足1台18 t全液压的60%,对于这样一种买着用着都便宜,且符合持续发展产业政策的国货,有哪家用户会无动于衷。读者可以从中理解,中国的用户为什么青睐于机械传动的单轮振动压路机,为什么机械传动振动压路机能够引领中国压实机械市场的潮起潮落。”

关于产品价格的问题,60%之说早已“时过境迁”了。最新的数据表明,1台22 t机械驱动单轮振动压路机的采购价格(38万)约为18 t全液压压路机(52万)的75%左右。

再看“对于这样一种(机械式)买着用着都便宜,且符合持续发展产业政策的国货,有哪家用户会无动于衷”的说法。大家看到的是:其一,两种产品都有各自数量可观的用户;其二,有既生产机械式、又生产液压式的厂家(如徐工等),也有只生产液压式的厂家(如进口品牌、三一、科泰等),好像惟独没有只生产机械式的厂家。而且本文的结论是:机械式“买着很便宜、用着稍贵”,而液压式则是“买着很贵、用着稍便宜”。

话又说回来,国产机械式压路机是“国货”,国产液压式压路机同样也是国货,何分彼此呢?

(6)“2003~2012年的10年间,我国共销售机械传动单轮振动压路机76 142台,这些数字也是相当惊人的。日子不可常算,但算一算才不至于‘省了不觉,费了偏知’。”

笔者认为计算“节能环保”不能只考虑油料消耗量,也应该关注钢材消耗量,这两项都是社会效益的体现,都会产生排放的问题。

我们不能无视全液压压路机的“压实质量高、操作舒适性好、对社会节能环保贡献大”和“使用性价比稍高”的优势——“省了不觉”,而紧紧盯住全液压的“采购性价比较低、投资总性价比稍低”的不足——“费了偏知”。

两种产品替代分析

液压式和机械式压路机这两种产品的使用功能一样,理论上是可以互相替代的;但现实中不存在“完全替代”的可能性,尤其是在短时期内,因为两类用户(机械式压路机主要对应个体租赁用户,液压式压路机主要对应中大型企业)关注的重点不一样,而且“存在就是必然”。但因为用户购买决策的调整,使得实际上“部分替代”随时都在发生着。

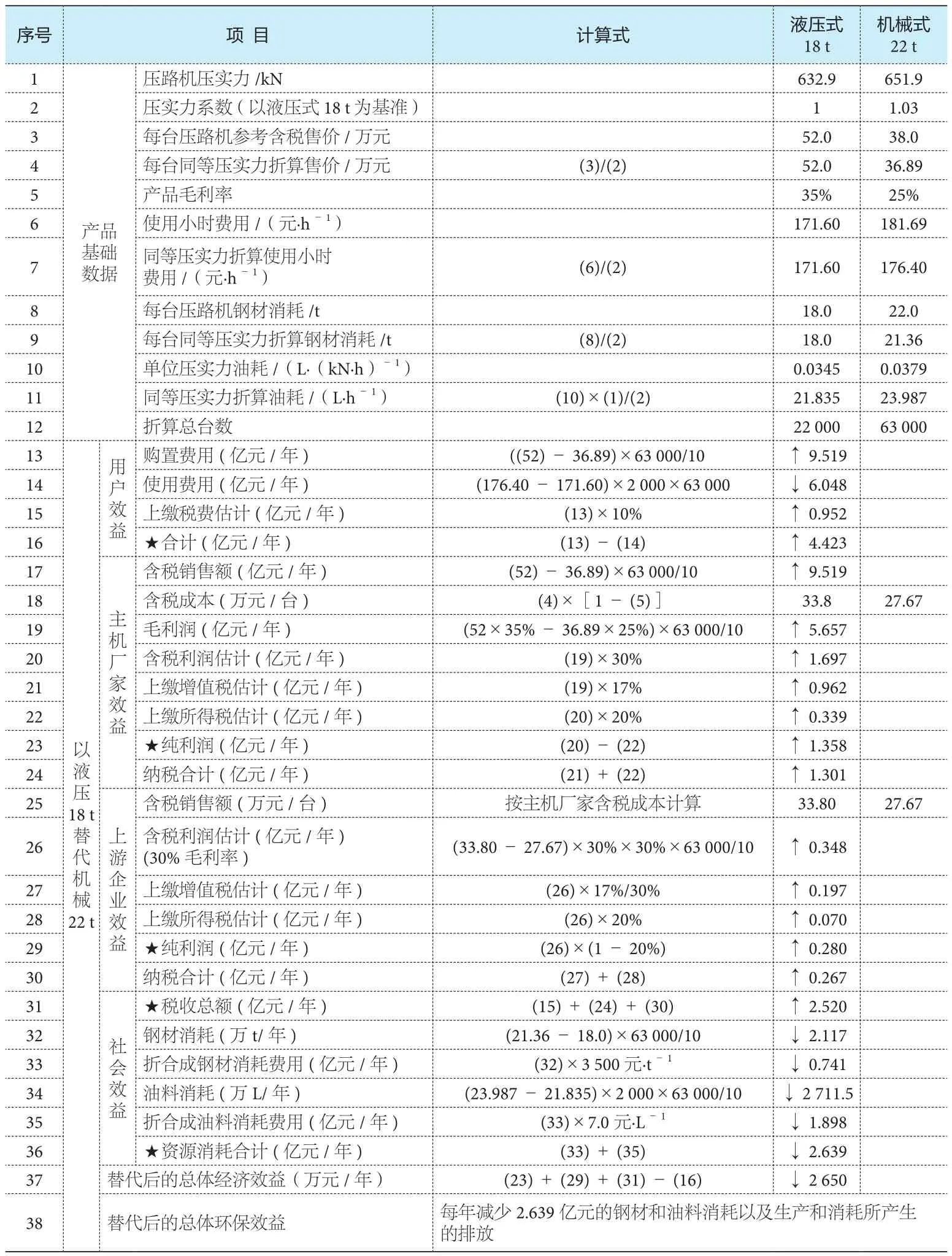

粗略估计,至2016年底,我国压路机社会保有量(约10年的销量)中机械传动单钢轮振动压路机约为70 000台、液压式单钢轮振动压路机约为20 000台。由于机械式压路机以18、20、22 t为主,尤以22 t保有量最大,因此按0.90系数折算成22 t的台数为63 000台;由于液压式压路机以18、20、22 t为主,也以22 t量最大,因此按1.10系数折算成18 t的台数计为22 000台。每年按工作2 000 h计算,两种产品相互替代结果见表9、10。

这里还设定了一系列相关数据:用户购置设备上缴的各种税费按购置价格的10%计算;液压式18 t压路机主机厂家的毛利率水平为35%,机械式22 t压路机主机厂家的毛利率水平为25%;含税利润按毛利润的30%计算,所得税按20%计算(相当于纯利润水平:液压式18 t压路机纯利润为35%×30%×(1-20%)=8.4%,机械式22 t压路机纯利润为25%×30%×(1-20%)=6.0%,这是比较切合实际的);上游企业的销售额等同于主机厂家的含税成本,并按30%计算毛利率。笔者不懂财会知识,却硬是充当了一下“会计”,欢迎懂行者指正。

从表9中不难看出,如果以液压式18 t压路机全部替代机械式22 t压路机计算:每年用户将会多付出9.519亿元的设备购置费以及0.952亿元税费,但将会节省6.048亿元的使用费;同时,主机生产厂家将会增加1.358亿元的利润,上游企业将会增加0.280亿元的利润,国家也会增加2.520亿元的税收;再者,可以节省2.117万t钢材和2 711.5万L油料。如果将经济效益和社会效益进行整体考虑(总的利益盘子是不变的,只是利益分配的方式发生了改变,用户多花了、企业多挣了、国家多收了),则相当于每年多付出了0.265亿元(用户实际每年多付出4.421亿元,相当于是一方付出、全社会得利),而节省了2.117万t钢材和2 711.5万L油料。从国家角度权衡,这个生意很划算:少赚2 650万元分摊到全国人均头上仅2分钱而已,完全可以忽略不计;但可以减少消耗巨量的钢材和油料以及由此产生的大量污染排放,这与绿色环保、可持续发展的理念完全吻合。

表9 两种压路机相互替代后的全方位对比

续表9

如果用机械式22 t压路机全部替代液压式18 t压路机:每年全国的用户将会节省3.324亿元的设备购置费以及0.952亿元税费,但将会多付出2.112亿元的使用费;同时,主机生产厂家将会减少0.474亿元的利润,上游企业将会减少0.097亿元的利润,国家也会减少1.50亿元的税收,多消耗0.739万t钢材和946.9万L油料。如果也将经济效益和社会效益进行通盘考虑,则相当于为了每年节省930万元(用户实际每年节省2.164亿元,相当于是多方付出、一方得利),而多消耗了0.739万t钢材和946.9万L油料(完全是社会和环境在付出)。

还有两点需要补充说明。其一,上文提到“机械式压路机以18、20、22 t为主,尤以22 t量最大”这一点的原因是由于小吨位的机械式压路机无法进行成本的有效控制,即无法建立市场的价格优势(也与相关压实工艺要求有关),而大吨位的机械式压路机又因技术性能劣化到无法容忍的程度,因而两者无法实现较大销量;各方因素最终平衡之后,销量落在“18~22 t”这个产品吨位段。液压式压路机则完全不同,虽然也以18、20、22 t为主,但两端产品“百花齐放”,满足了我国各种压实工况的需求,这也是一种无形的社会效益。

其二,正如笔者在参考文献[10]中所言:“机械式压路机之所以兴盛,其根源在于道路工程施工(尤其是基础压实)的产品门槛及租金主要以吨位来区分,因此围绕着机械式压路机惟一的得利者似乎只有购买者。”虽然这种判断有些偏颇,但不失为一种解读。机械式压路机之于液压式压路机,可以说是“小利”与“大义”的差别——请购买机械式压路机的用户朋友以后不要再将“社会贡献”之类的言词挂在嘴上。

06 结论

综上所述,并按照“判断规则”的要求将对比分析结果汇总,见表10。

表10中“差距判断”一列指的是液压式18 t与机械式22 t两者之间的比较,其中“越高越好”的项目以高者为基准,“越低越好”的项目以低者为基准,而百分比表明的是差者存在的差距。

(1)机械式压路机的“采购性价比”明显优于液压式压路机,液压式压路机的“使用性价比”稍优于机械式压路机。也就是说:机械式压路机买着很便宜、用着稍贵;而液压式压路机买着很贵、用着稍便宜。但就“投资总性价比”而言,机械式压路机略有少许优势,机械式压路机“险胜”此局。

(2)液压式压路机的“社会效益”明显优于机械式压路机,具体表现为单位压实力质量(主要指钢材)和单位压实力油耗(各种油料)更低,是一种“集约型”、“环保型”产品。液压式压路机以“大比分”赢得此局。

(3)液压式压路机的“技术性能指标”(压实质量、操作舒适性、对企业和社会的经济贡献等)全面领先于机械式压路机。相当于机械式压路机以“零分”输掉此局。

(4)按照上述对比分析结果:液压式压路机以较大优势的“三局两胜”战胜了机械式压路机。

(5)综合及保守而言,或者主要站在用户角度(用户才是最权威和最终的裁判)考虑,两类产品各有长短,处于“伯仲”之间。

07 后记

行文完毕,顿感轻松,但愿已将问题分析清楚,若本文能够为业内人士提供一些借鉴,目的就达到了。还需补充几点,表达如下。

(1)本文采取的“打包”处理方法和“三局两胜制”判定规则,只是为了简化问题、理清思路,应该没有“亏待”机械式压路机。文中关键数据的计算结果主要取决于“传动效率”和“换挡效率”两项,而它们并不是“绝对”的,有时仅仅是“线上线下”的微量差别,但微量差别亦有可能导致不一样、甚至完全相反的结果。但对于“技术性指标”而言,液压式的优势不容质疑。因此伯仲之间的结论应该是合乎情理的,与两种产品的现实表现相吻合。若非要排个先后,站在全局和全行业发展的高度考量,笔者认为:液压式压路机为“伯”、机械式压路机为“仲”。

表10 三种压路机“三局两胜制”PK结果

(2)本文对比的结果,应该不会对大部分用户购买产品的决定产生实质性影响,但可能对处于中间摇摆状态的用户产生一定的影响,如一些原来购买全液压/机械式用得不太好的用户,赚了钱准备扩大投资正在犹豫的。果真如此的话,本文的目的也算部分达到了。

(3)液压式和机械式两种压路机毕竟是在不同时代背景下诞生的,两种产品的“出发点”原本就不一样——一个注重优异性能、一个注重低廉价格,所以不承认有差别肯定是不客观的,但认为有天壤之别也是不客观的。

这里用“出租车”来比喻说明。个体用户购买机械式压路机主要用于租赁,就像全国范围内绝大部分出租车是桑塔纳、捷达、索纳塔、雪铁龙等一样,档次和乘坐舒适性并非购买的决定因素,由于出租车的客流大、乘坐时间短,因此购买者是以“投入少、回本快”作为最重要的考量(其中也包括机型成熟、维保方便、便宜等因素)。这自然就可以理解为什么不愿意用奔驰、宝马跑出租(德国除外——慕尼黑的出租车为清一色的奔驰、警车为清一色的宝马),尽管每公里单价可以高一些,但价格太高客流就少,最终会亏本。

对主机企业而言,用“不赚钱只赚吆喝”来形容产销机械式压路机并不过分,因为国有企业承担着更多的社会责任,既可以理解为理所当然,更可以理解为一种担当;久而久之,在一定程度上形成了“骑虎难下”的局面——从某个角度看,产销台数也能代表、甚至主要代表企业在行业的地位。“质”固然很重要,但“量”有时也很重要。

(4)正如参考文献[9]中所言:“节能减排不能仅是个定性分析的术语,而应有定量分析的数据表述。”笔者认为:广义的“节能减排”应该是表8中“社会效益”一栏的“单位压实力资源消耗”一项,其中包括钢材和油料消耗两个方面,以及由此而引起的排放(包含生产相应钢材产生的排放、生产相应油料产生的排放、压路机使用产生的排放三个方面);而不能单指每一台压路机(不论工作能力有多大)采购花了多少钱、使用中消耗了多少油料及排放。从这一点上看,液压式压路机与机械式相比确实是“环保型”产品无疑。

(5)关于压路机的购置费用。压路机上配套的核心部件/系统包括发动机、液压系统和传动部件。与进口品牌相比,国产发动机和传动部件的质量基本过关,只是细节和品牌影响度上还存在一定的差距,因此已在主机上越来越普遍地被使用。液压系统则不然,尤其是高压系统,仍然是进口品牌占据主要市场。

随着国产液压元件质量的稳定,在大吨位单钢轮振动压路机上国产液压配件在行走和振动系统得到批量应用已经取得突破,压路机的价格在保证主机厂家合理利润的前提下还有下降空间。相反,机械式压路机要对传动系统进行升级改造,无论如何也得增加2 000元以上的费用,这就会对成本构成十分敏感的机械式压路机价格优势产生动摇;如果再使用与全液压式同等水平的发动机,成本还要上升,上述些因素都将直接影响其性价比。

假设将液压式18 t的发动机由大连道依茨改为与机械式相当的国产品牌,可降低售价1万元左右;再加上液压行走系统的国产化可以影响售价2万元左右(液压振动系统一样,不单独考虑),那么此轮PK的最终结果有可能是液压式压路机“完胜”。

(6)为什么多少年来机械式的销量一直远远大于液压式?如何解释?

笔者认为:购买机械式的用户,大部分为个体租赁者,购买力普遍有限,设备成本低一些便于回本赚钱;其次才是因为投资总性价比确实高一些。但随着社会的发展进步,驾驶员要求操作舒适,环保监管力度加大、压实质量要求提高和严苛,机械式销量必将逐步萎缩;但也不是一朝一夕的事,因为看得见的利益是“现实”的,潜在的效益是“虚拟”的,眼前利益的驱使“惯性”一时很难扭转。

可能有人会反驳:购买液压式的都是国有单位,掏的又不是自己的腰包,“崽卖爷田不心疼”,甚至还有一些“灰色”操作因素,当然会“只买贵的、不买对的”。笔者认为这个不是问题的实质,在当前“反腐”力度如此之大和“巡视”及“回头看”的多管齐下下,设备采购领域还是比较透明的。

简而言之,个体户以投资赚钱优先,工程质量等则摆在次要位置(不能说完全没有质量观念、完全没有社会责任感),因此大部分人都会投资“一次性投入较少、见效较快”的产品。相对于液压式压路机而言,机械式压路机就是购买价格低、租赁回本快的产品。而国有企业或较大型企业较为重视品牌和形象,质量意识、环保意识浓厚些,总体社会责任感更加强烈一些。

(7)液压式压路机与机械式相比,其中一项优势是操作舒适性。笔者就听到过机械式压路机的驾驶员抱怨:“一天下来累得半死,又不出活,工资少不说,老板还不满意。”这笔账该这么算?其实社会效益来自最基层的体现。

正因为如此,机械式压路机的“换挡效率”才是整体压实效率中一项很重要的因素,而且操作不熟练的新手与老司机相比,差距很大。而液压式压路机的操作非常简便,基本属于“傻瓜型”,相当于自动挡的小轿车。

(8)如果真的用液压式压路机其替代机械式压路机,可以“憧憬”一下带给我们的美好生活。按照现有两类产品中各种吨位产品的比例折算,在保持总压实力一点(即进一步降低使用费用,这一项空间不大)。因此,液压式压路机赶超机械式压路机只是迟早的事,也是我国工程机械基础核心配套件发展的必然结果。

如果有人认为跑赢比赛(赚钱)才是最重要的,其他的就暂时顾不了那么多了,那就购买机械式压路机好了,没有任何人会指责,因为只要买了就是在为社会作贡献。

参考文献:不变的前提下,压路机总台数需求将减少10%左右。这样带来的效果是:主机生产厂家可以少生产10%的产品,而且液压式压路机生产起来更加容易一些,按一年工作300天计算(很多企业一周休息一天,外加国家法定节假日),则可以多休息30天。对用户而言,则可以减少10%的压路机驾驶员费用,按当前压路机社会保有量15万台计算,如果每一个驾驶员全年的工资福利为8万元,则可为用户每年节省12亿元的人工费用。

退一步讲,不为别的,就只为一年多休息30天,而工作、工资两不误,相信这也算是一件全民支持的大事、好事;在当前国人“压力山大”的生活现状下,有如此的福利,将顿时感觉生活的“幸福指数”马上飙升了一大截。

(9)话说至此,到底是买液压式压路机还是机械式压路机更加合算呢?这是一个“仁者见仁、智者见智”的问题,不防用“马拉松”比赛来比喻说明一下。

机械式压路机因为便宜,相当于在起点上占据了很大优势,但速度稍微慢一点(即用着稍贵);液压式压路机虽然在起跑线上落后很多(即买着很贵), 但因为速度稍快一点(即用着稍便宜),按理迟早会追上(即付出同样的采购费用和使用费用,干出同样多的活)机械式压路机。但由于“赛程”是有限的(马拉松全程42.195 km,压路机折旧时间10 000 h),眼看着液压式压路机就要追上机械式压路机了,但已经到了终点,比赛结束。

液压式压路机要想超越机械式压路机,要么不要输在起跑线上(即想方设法降低售价,如使用国产品牌发动机、液压系统等,这是很有可能实现的,并正在进行中,而且空间很大),要么速度再加快

[1] 尹继瑶.机械传动单轮振动压路机的技术经济性分析(1)[J].工程机械,2006,37(2):67-69.

[2] 尹继瑶.机械传动单轮振动压路机的技术经济性分析(2)[J].工程机械,2006,37(3):68-71.

[3] 尹继瑶.机械传动单轮振动压路机的技术经济性分析(3)[J].工程机械,2006,37(4):64-65.

[4] 徐 可.单钢轮振动压路机:机械传动PK全液压传动[J].建筑机械化,2006,27(4):4-12.

[5] 马春高.单钢轮振动压路机两种机型的技术经济性比较[J].建筑机械化,2006,27(4):13-16.

[6] 万汉驰.也谈单钢轮振动压路机的技术经济性(上)[J].建筑机械化,2006,27(6):17-21.

[7] 万汉驰.也谈单钢轮振动压路机的技术经济性(下)[J].建筑机械化,2006,27(7):16-20.

[8] 尹继瑶.机械式与压路机占领市场有其合理性[J].建设机械技术与管理,2013,26(7):60-59.

[9] 尹继瑶.机械式与全液压单钢轮能耗及技术经济性比较[J].建设机械技术与管理,2013,26(7):60-63.

[10] 万汉驰.全液压单钢轮压路机的春天是否到来[J].建设机械技术与管理,2013,26(7):65-71.

[11] 戴书伟.单钢轮压路机:液压单驱、全液压与机械驱动的优劣分析[J].建设机械技术与管理,2014,27(9):48-50.

[12] 万汉驰.中庸的液压单驱压路机中用吗[J].建设机械技术与管理,2014,27(10):57-63.

[13] 戴书伟.液压单驱压路机,想说爱你不容易[J].筑路机械与施工机械化,2014,31(10):26-28.