南宁浮法玻璃窑头皮带卸料小车改造与应用

2018-04-23黄泽洪

黄泽洪

(南宁浮法玻璃有限责任公司,南宁 530031)

因其控制系统器件多,接线复杂,尤其是窑头工矿环境差,温度高、灰尘多,使得其控制系统可靠性不高,其检修难度和设备器件损坏概率较大,维修频率且维修成本较高。这对公司生产的稳定和经济的节能带来极大的损失。

1 原因分析

1.1 传统控制系统的缺陷

1)安全性及可靠性不高

继电器控制系统是通过继电器机械触点的吸合与断开实现信号的传送,当电流较大且频繁通断瞬间时容易产生火花,对系统的安全是一个隐患。同时,机械触点容易氧化、抖动,易造成信号传送错误。

2)可维护性及可扩展性较差

继电器的触点数量有限,要实现工艺生产要求的逻辑功能需要大量的继电器和接触器,连线多并且复杂,检修难度较大。当需要增加一个逻辑功能时,相应地要增加多个继电器或辅助触头才能实现。

3)控制性能不佳

颜色检测方法:样品采用直径10 cm的培养皿盛装,单层覆盖皿底面;采用38 W无影灯照明,光源与样品距离30 cm;拍摄参数:M1/200,F3.5,ISO250 18 mm,白平衡为阴天;采用Photoshop软件选取照片中典型样品3点,得到3组RGB数值[7]。再通过公式(1)把RGB模式转换成 YUV 模式,通过Y值比较颜色:

继电器控制系统对皮带小车速度的控制不佳,速度单一,只能工频运行,在停止时因为惯性的缘故容易冲过头。

1.2 窑头工矿环境对继电器控制系统的影响

窑头是高温、多粉尘场所。尤其粉尘对继电器影响极大,易造成电气设备短路、电气开关按触不良。而接触器粘连或接触不良经常造成电动机的损坏和控制系统的误动作。

为此,通过PLC和变频器对窑头皮带卸料小车原控制系统进行技术改造。

2 改造目标和方法

2.1 改造方案概述

改造方案包含主回路改造和PLC控制回路改造。

1)主回路改造主要是在原系统上增设变频器主回路控制,原继电器主回路控制作为备用。

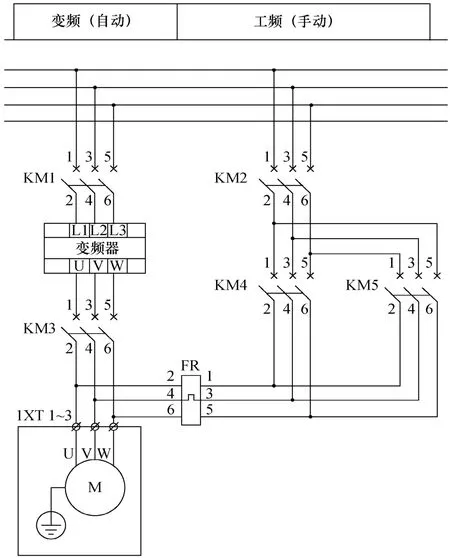

改造后电气系统变频主回路如图1所示。

图1 主回路原理图

主回路KM1吸合,变频器得电;KM3吸合,电动机工作。

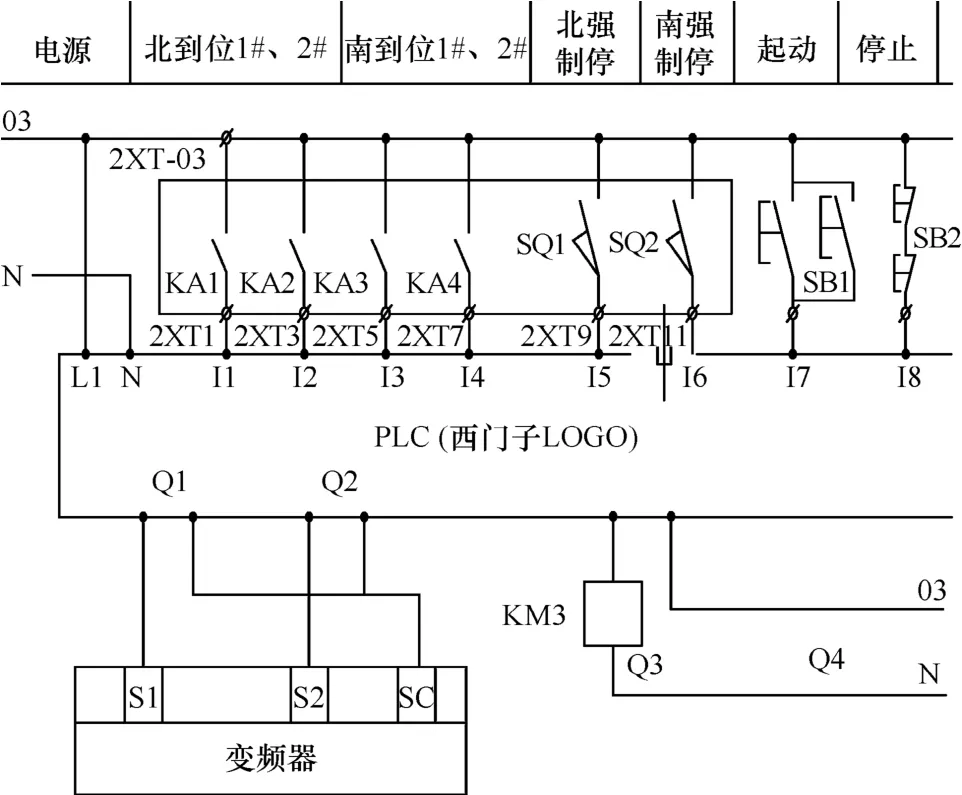

2)PLC控制回路改造由PLC控制代替原有复杂的继电器逻辑控制。改造后PLC控制回路如图2所示。

图2 PLC控制回路原理图

继电器KA1、KA2、KA3、KA4分别为4个料仓位置到位信号,继电器吸合时,小车停止,PLC内部时间计时器完成停止时间工作;行程开关SQ1、SQ2为限位保护,触动任意一个,PLC停止工作,电动机掉电。

3)PLC实现系统的停车、计时、正转、反转等逻辑运算功能。因此,次改造设涉及点数不多,从经济角度来看,选取西门子LOGO!控制器。

2.2 改造后电气控制系统特性分析

1)主回路变频器在电动机运行控制的优势

(1)变频器能实现全范围调速,根据生产需要的不同调节速度,极大地提高工艺水平。

(2)变频器容易实现电动机的正、反转。只需要通过PLC发出逻辑信号即可改变变频器内部逆变管的开关顺序,即可实现输出换相,也不存在因换相不当而烧毁电动机的问题。

(3)变频器软起动功能对电动机有很好的保护作用。变频器能使电动机起动电流较小,同时只需修改电动机的加、减速时间参数,便能实现电动平缓地起停,因而能够较高频率的起停。而用工频直接起动时,起动电流为额定电流6~7倍,将产生机械电气上的冲击。

(4)变频器有过流、欠压、过载等保护功能。只需设置电流、电压等保护参数,变频器,便能在极短时间内以高灵敏度完成电动机保护动作,而热继电器保护是由电流产生热量,使双金属片发生形变,当形变达到一定距离时,才推动连杆动作,使控制电路断开,从而使接触器失电,实现电动机的过流过载保护,耗时较长,有时甚至会因为过热而粘连,导致电动机烧毁。

2)控制回路PLC在电气控制的优势

(1)逻辑控制。PLC具有丰富的逻辑运算功能,可轻易实现多种通断控制,例如电动机的起停、正反转。而继电器控制系统是依靠继电器机械触点的串联或并联等组合成控制逻辑,需要继电器多,连线多而且复杂,系统构成后,要改变或增加功能,较为困难。

(2)定时控制。PLC提供了诸多计时器,只需修改时间参数,即可实现延时的长短,延时范围大并且计时精确。而时间继电器延时范围小,并且内部的机械结构易受环境影响,造成定时精度不高。

(3)顺序控制。根据生产工艺过程,只要修改逻辑功能图,即可轻易实现定位输出、顺序起动等功能。

(4)方便可靠。PLC控制系统连线少、易维护,增加控制功能,只需修改相应的逻辑功能梯形图,即可极大提高系统的可扩展性和灵活性。

3 改造效果分析

此次改造操作简单方便,仅增设一台变频器和一个小型PLC,改造后的皮带卸料小车电气控制系统运行稳定,改造效果非常明显,达到了改造的目的。

1)变频器有效地保护了卸料小车电动机,自改造以来,再没有发生过因接触器粘连而导致电动机烧坏的现象,多次因为机械磨损和卡堵引起的小车故障,变频器都迅速地起到了过流和过载保护作用,而没有改造前,小车电动机平均故障记录为4月/次。

2)变频器的调速功能极大提升了喂料的均匀度和准确度,使得料仓能够均匀的得料,而过去工频运行对小车的喂料速度不能随意控制。

3)PLC的控制代替了原有大量的接触器继电器控制,接触器粘连、接触不良、抖动等故障得到了有效排除,节约了维修成本。

4)随着改造后的控制系统的投入,使其投料喂料劳动量降低,公司在此工段上缩减了3个工作岗位,降低了劳动成本。

4 结论

改造后的控制系统自我保护功能更加完善,可有效防止电动机烧坏,故障率和维修工作量明显降低,节约了维修成本和生产成本,同时一定程度上也提高了生产工艺水平和质量。改造后的控制系统因其自动化程度较高,使公司在此投料人员岗位上进行了缩减,降低了劳动成本,为公司带来了可观的经济效益。

[1] 王廷才. 变频器原理及应用[M]. 2版. 北京: 机械工业出版社, 2009.

[2] 廖常初. PLC编程及应用[M]. 北京: 机械工业出版社, 2002.

[3] 王辑祥, 王庆华, 梁志坚. 电气接线原理及运行[M].2版. 北京: 中国电力出版社, 2012.

[4] 陈远刚. PLC控制系统在套筒窑中的运用[J]. 电气技术, 2014, 15(10): 131-133.

[5] 郑国军, 金儒衡. 西门子PLC与ABB变频器在软起动器改造系统中的应用[J]. 电气技术, 2016, 17(8):119-121, 129.