油茶林抚育机履带底盘设计与试验研究

2018-04-23欧阳益斌李立君汤刚车周方思

欧阳益斌,李立君,汤刚车,周方思

(中南林业科技大学 机电工程学院,湖南 长沙 410004)

随着我国林业产业结构的调整和精准扶贫的不断深入,南方地区油茶林种植面积不断增加,由于林地地形复杂,沟坡纵横,机械化抚育作业难度大。目前,油茶林的抚育工作仍然采用传统的人工抚育方式,人工成本高,效率低。因此,实现机械化抚育是提高南方油茶林经济效益最有利的保证[1-2]。

针对现有拖拉机林下通过性、山区作业稳定性差的问题,有必要研制一款适用于林地抚育作业的履带式牵引底盘。目前国内外已开展了大量履带式底盘的研究工作,但在农用履带式拖拉机领域一直沿用了轮式拖拉机一贯的设计布置方案[3]。近年来有机构针对农林用履带底盘的设计以及性能进行了研究与试验仿真[4-5],但是目前仍然存在无法适应果园山地地形的问题,与我国南方农机发展的实际情况仍存在矛盾。

在油茶林作业过程中由于植株间株距行距小、分枝多,因此出于保护性耕作的目的,行走机具的设计必须要符合果园作业的要求。针对果园环境,本文设计了一款小型抚育机履带底盘。为了验证整机尺寸及质量配置的合理性,基于动力学仿真软件RecurDyn对抚育机底盘的行动部件进行了虚拟样机建模,并进行了抚育机底盘跨沟过程性能仿真试验。最后研制出该林地抚育机履带底盘样机,并进行了样机实地性能试验,验证了仿真模型的有效性以及底盘设计的正确性。

1 抚育机履带底盘整机结构设计

1.1 抚育机整机参数

林地果园抚育作业机对于其作业装置行驶平台的稳定性要求较高。底盘在复杂路面中行驶应该具备良好的通过性能以及安全性能[6-7],故而要求整机质量较小,重心偏低,布局紧凑,且搭载功率较大的稳定动力来源。

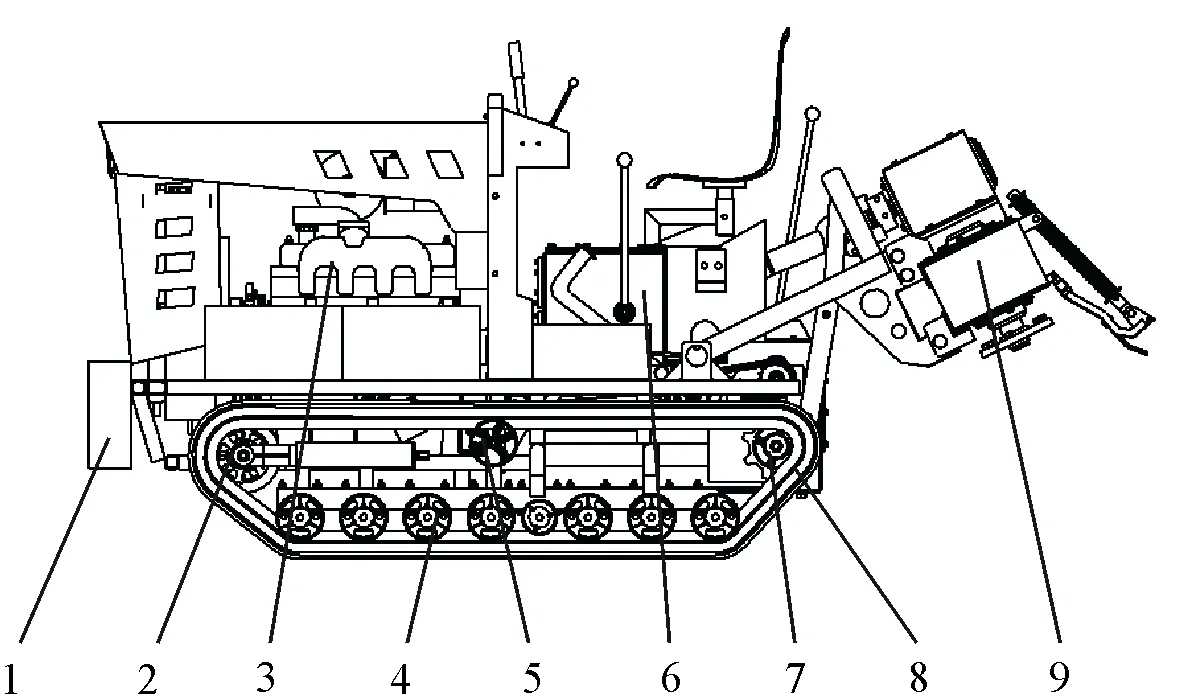

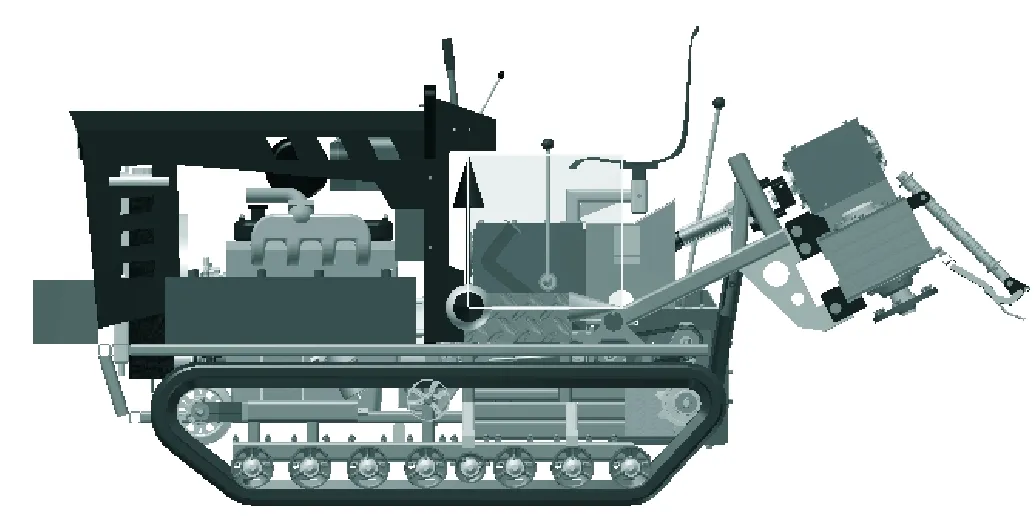

注:1.配重块;2.张紧轮;3.柴油动力;4.支重轮;5.托轮;6.变速箱;7.驱动轮;8.履带;9.抚育作业头。

图1抚育机整机结构

Fig.1 Structure of tending machine

如图1所示,整机主要由底盘行驶部分及抚育作业头组成。底盘行驶部分主要由柴油动力3、变速箱6以及履带行驶组件构成。主要参数:整机质量为1 650 kg;作业头质量为350 kg;整机尺寸为2 400 mm×1 100 mm×1 205 mm;最大行驶速度1.6 m/s;最大爬坡能力30°;最大跨沟宽度500 mm。

1.2 抚育机底盘传动系统设计

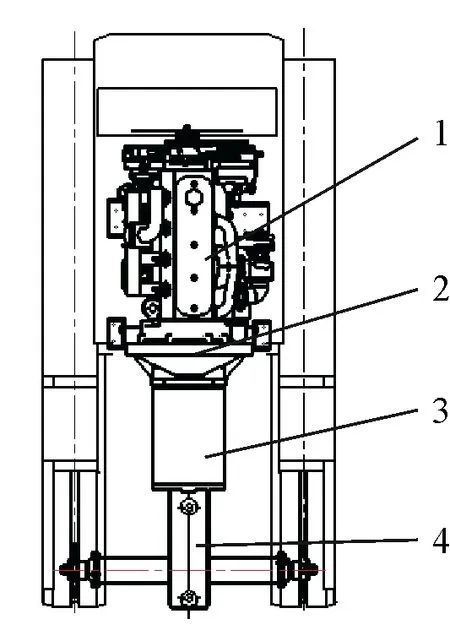

抚育机底盘动力传动系统布置方式如图2所示。为了满足底盘行驶机动性以及狭窄区域的通过性,在保证驱动功率的同时,尽可能缩小整机尺寸。本课题重新设计布置了作业变速箱以及行走变速箱结构。后置作业头动力输入由作业变速箱提供,在整机作业行驶过程中可实现3个不同挡位动态切换。行走变速箱具有6个前进挡,2个倒挡,采用转向离合器式转向机构。齿轮变速箱总成总长800 mm,动力输出与变速箱输入轴之间用离合器连接,传动效率高。动力总成长度1 700 mm,底盘整机长度控制在1 900 mm以内,以保证抚育机在油茶林中的通过性[8]。

注:1.驱动动力;2.离合器;3.作业变速箱;4.行走变速箱。

图2抚育机底盘动力传动系统

Fig.2 Chassis power transmission system of the tending machine

2 抚育机履带底盘通过稳定性分析

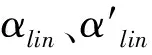

图3所示,Gp为前置配重块重量,Gs为底盘最小使用重量,Gn为作业机具重量。

当抚育机整机水平放置,质心位置固定不变时,抚育机底盘极限倾翻角以及抚育机底盘滑移角可由下式计算[11]。

抚育机底盘极限倾翻角

(1)

抚育机底盘滑移角

αφ=α′φ=arctanφ

(2)

式中,L0——履带接地长度(m);a——抚育机质心至驱动轮轴心距离(m);h——质心离地高度(m);Lx——履带后接地点距驱动轮轴线距离(m);φ——底盘附着系数。

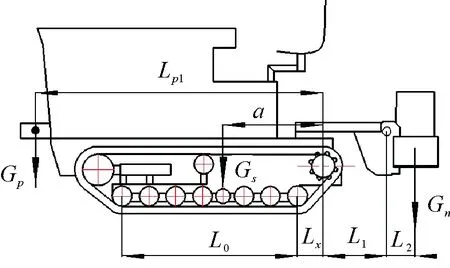

由式(1)可知,底盘纵向极限倾翻角与底盘质心位置直接相关,而底盘质心位置与整机尺寸以及后悬挂作业机具的质量和前配重块的质量有关。利用Inventor三维软件对抚育机整机进行设计建模,得出抚育机整机质心位置,如图4所示。根据式(1)、式(2)可得抚育机底盘极限仰角为39.05°、俯角为50.2°。查阅相关资料,油茶林地路面附着系数为0.9~1.1,则底盘纵向滑移角为45°左右。

图3 抚育机受力图

图4 抚育机底盘质心位置

3 抚育机底盘仿真试验分析

3.1 仿真路面模型的建立

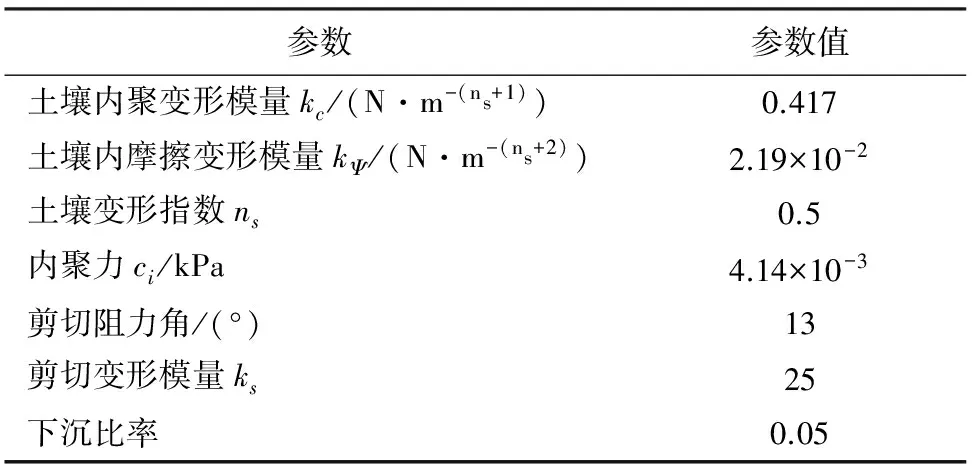

基于RecurDyn环境建立仿真路面,其中跨沟宽度400 mm。结合山地果园实际路面情况,基于贝克理论选取粘性土接触参数如表1所示。

表1 粘性土接触参数

3.2 抚育机动力学仿真模型的建立

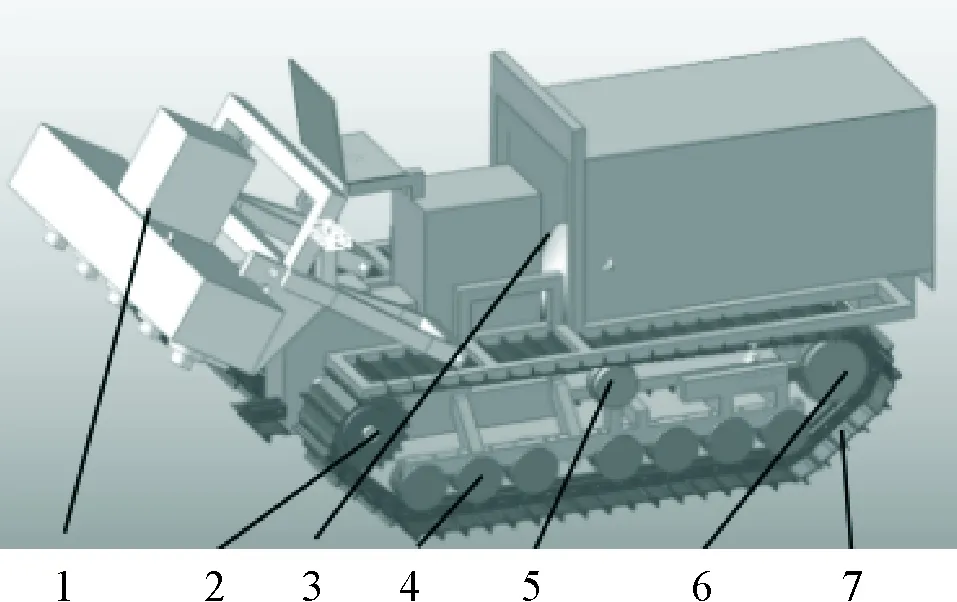

利用Inventor简化了履带底盘的主体车架部件以及抚育作业头。基于RecurDyn动力学仿真软件中的履带工具包(Track LM)对抚育机行驶部件进行设计建模[12-14]。如图5所示,定义虚拟样机重力方向为Z轴负方向,前行方向为X正方向,左转方向为Y正方向。

注:1-抚育作业头;2-驱动轮;3-动力机架部件;4-支重轮;5-托带轮;6-张紧轮;7-履带。

图5履带底盘仿真模型

Fig.5 Simulation model of tracked chassis

3.3 抚育机跨沟仿真试验分析

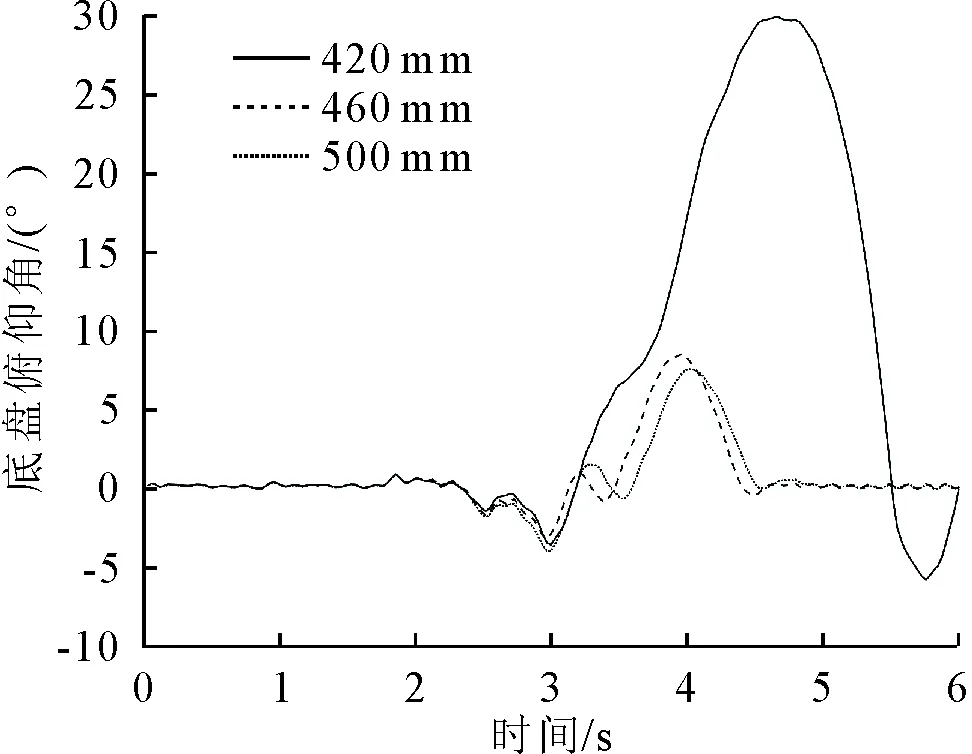

在RecurDyn仿真环境中对履带底盘进行合理约束,并采用STEP速度函数对两侧驱动轮铰链添加驱动。定义两侧履带驱动Motion表达式为STEP(Time,0,0,2,ω),表示履带底盘从2 s开始匀速行驶,ω表示履带底盘驱动轮转速。仿真试验以速度和底盘质心位置为试验因素,底盘行驶速度分别按0.5、0.9 m/s和1.5 m/s定义。而质心位置则按质心距离接地段第1支重轮中心横坐标定义,单位为mm。分别进行底盘在不同车速以及不同质心位置情况下的运动学仿真正交试验。仿真完成后,后处理测得抚育机底盘跨沟过程中底盘坐标系相对于固定坐标系俯仰角度随时间的变化曲线。

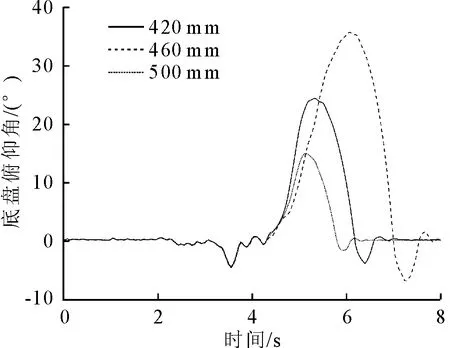

从图6中曲线分析可知,当抚育机以0.5 m/s的速度跨沟时,车体俯仰角波动幅度较大。底盘跨沟俯仰角波动变化与底盘质心位置关系显著,随着底盘质心位置的前移,底盘跨沟前期俯角波动变化不大,当底盘质心越过横沟时,底盘质心位置对车体仰角的影响显著。当质心位置为500 mm时,最大仰角为15°。

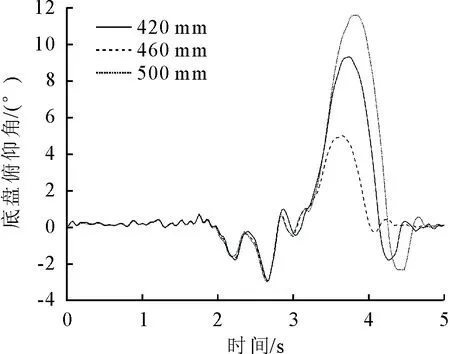

图7为抚育机底盘以0.9 m/s的行驶速度过沟过程的俯仰角变化曲线。通过与以0.5 m/s速度过沟时的俯仰角对比分析可知,速度对于跨沟稳定性有明显的改善作用。在质心位置不同的3组试验中,俯仰角均在30°范围内。且当质心位置为500 mm时,最大仰角仅为7.5°。

从图8中俯仰角变化曲线分析可知,当抚育机底盘以高速挡行驶跨沟时,车体稳定性大幅度提升。由于整机过沟时间短,所以从底盘前部张紧轮接触横沟前沿至底盘后部第1支重轮中心通过横沟中心位置的非稳定阶段时间缩短。故底盘前部第1支重轮从悬空至接触横沟前沿及底盘后部第1支重轮悬空至其通过横沟中心时的底盘俯仰角波动大幅度缩小,同时伴随底盘质心位置的变化,底盘俯仰角波动明显缩小。

图6 0.5 m/s时俯仰角随时间的变化

图7 0.9 m/s时俯仰角随时间的变化

图8 1.5 m/s时俯仰角随时间的变化

从仿真正交试验结果分析,抚育机跨沟过程稳定性随着行驶速度的增加和质心位置前移而趋于稳定,行驶速度和质心位置对跨沟稳定性均有较大的影响。

4 样机性能试验及结果分析

4.1 抚育机履带底盘样机

结合设计参数与仿真试验结果,自主设计研制了一款油茶林抚育机。为了进一步验证抚育机底盘在果园中的通过稳定性,在湖南省某油茶林对抚育机样机进行了样机性能测试。

现场试验果园土壤含水率较低,黏性较小,抚育机底盘接地段沉陷率较低,与仿真环境中设置的地面参数接近。油茶林果园中由于排水灌溉需要,人工开挖了宽约400 mm、深约500 mm的排水沟。排水沟前后地表为长满杂草的干性土壤,地面附着系数为0.9~1.1。试验前期在果园中量取5段长度25 m的长方形区域,分别测试抚育机底盘在果园中低速挡、中速挡以及高速挡的实际行驶速度vs,确保跨沟试验过程中的实际车速与理论值一致。跨沟过程中保持变速箱挡位以及油门大小不变,陀螺仪与车体机架平行安装,检测记录底盘跨沟过程中相对于水平面各方向摆动角度。

4.2 抚育机履带底盘样机性能试验设计

4.2.1 试验性能指标 根据《农业机械设计手册》中对履带式底盘车体稳定性的定义,将抚育机底盘俯仰角作为衡量车体稳定性的主要性能指标。

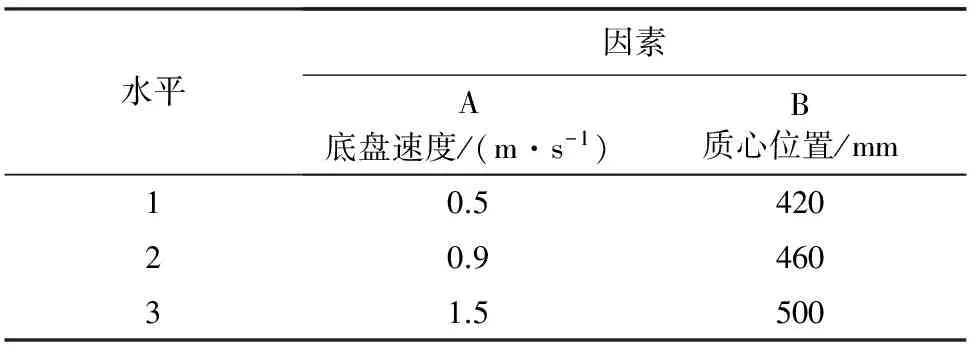

4.2.2 试验方法 由跨沟仿真试验可知,抚育机底盘跨沟俯仰角的波动大小主要由底盘行驶速度vs及底盘重心位置决定,样机试验中选取底盘行驶速度vs及底盘重心位置为试验因素,以车体的俯仰角α为试验指标。

试验样机如图9所示,底盘3个不同行驶档位实际行驶速度分别为0.5、0.9、1.5 m/s,样机最小使用质量为1 650 kg,配重块质量为30 kg/块,测得不同配重质量下底盘质心位置分别为420、460 mm和500 mm。采用正交试验的方法分析不同试验因素对抚育机底盘跨沟过程稳定性的影响[15],设计了两因素三水平正交组合试验,试验因素水平见表2。

图9 抚育机跨沟性能测试

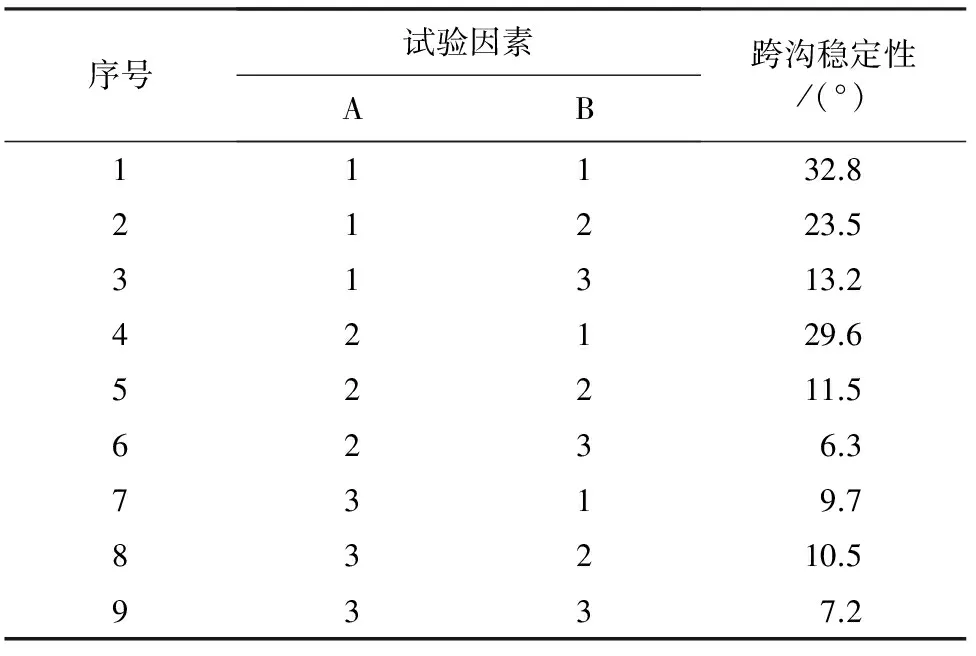

4.3 抚育机履带底盘样机性能试验结果分析

试验过程中分别测试不同的试验因素水平下抚育机底盘跨沟俯仰角峰值,每组试验因素数据进行3次试验,测得结果取平均值,试验结果见表3。

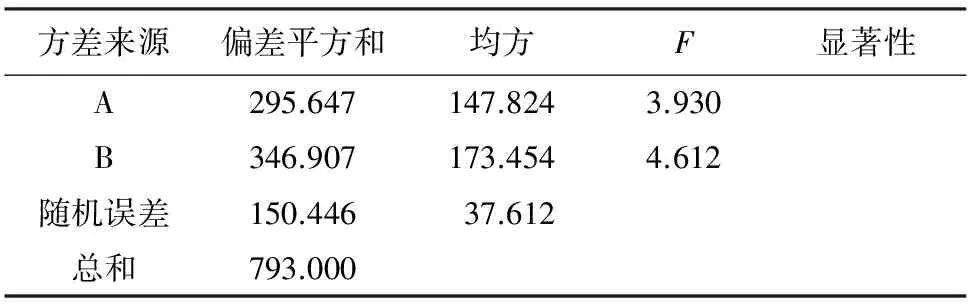

由表4方差分析结果中F值可以看出,试验因素B相对于试验因素A对试验结果的影响更大,则底盘质心位置对于底盘稳定性而言意义更大。

表2 正交试验因素水平

表3 正交试验结果

表4 方差分析结果

5 结论与讨论

由于林地作业机具的作业环境的特殊性,其行驶平台对于其行驶过程的稳定性有着极高的要求,故本文对抚育机样机进行了整机过沟稳定性分析试验,通过仿真试验以及样机试验对比得出如下结论。

底盘过沟俯仰角波动幅度随着行驶速度的增加有一定程度的缩小。以本课题研制的抚育机底盘设计行驶速度为例,在低速至最高设计时速范围内,底盘过沟稳定性逐渐提升。故该抚育机底盘传动系统方案设计合理。

随着整机质量以及质心位置不断靠近履带接地段中心区域,履带底盘纵向偏心力矩减小,故而当底盘跨沟过程中,质心位置对于履带过沟稳定性的影响相对于行驶速度而言是显著的。当底盘低速行驶时,较好的质心位置对于跨沟稳定性依然有利。

对油茶林抚育机底盘的整机结构及整机传动参数进行了设计研究,并开展了抚育机底盘虚拟样机仿真试验及果园实地样机性能试验。通过分析试验结果,得出以下结论。

搭载自主研制齿轮变速箱的抚育机底盘整机尺寸符合油茶林抚育作业要求,整机尺寸较东方红C602S等同类履带式拖拉机缩小40%以上,适用于林地果园等狭窄复杂路面的牵引和驱动作业。

以底盘跨沟性能为试验指标。仿真试验及样机试验均以行驶速度和质心位置为变量分析了抚育机底盘在跨沟过程中的车体稳定性。通过对比分析,仿真试验结果与样机试验结果基本吻合,验证了仿真模型的可行性。

通过对试验结果的分析,得出了试验因素对试验指标的影响规律。当抚育机底盘质心位置为500 mm且以0.9 m/s以上速度行驶时,过沟稳定性综合较优。

参考文献:

[1] 刘洋,曲振兴,汤晶宇,等.油茶机械化作业现状与发展趋势[J].林业机械与木工设备,2015,(10):6-8.

[2] 赵琨.农业机械化发展对中国农业经济发展方式转变的影响研究[D].密山:黑龙江八一农垦大学,2014.

[3] 蔡岗础.油茶果采摘机三角橡胶履带轮底盘的设计与力学分析[D].长沙:中南林业科技大学,2014.

[4] 李耀明,陈劲松,梁振伟,等.履带式联合收获机差逆转向机构设计与试验[J].农业机械学报,2016(7):127-134.

[5] 迟媛,蒋恩臣.履带车辆差速式转向机构性能试验[J].农业机械学报,2008(7):14-17.

[6] 沈嵘枫,刘晋浩,陈瑞.履带式采伐机履带通过性[J].西北林学院学报,2009,24(5):157-160.

[7] 朱余清,洪添胜,吴伟斌,等.山地果园自走式履带运输车抗侧翻设计与仿真[J].农业机械学报,2012,(Supp.1):19-23.

[8] 高自成,李立君,刘银辉.油茶果采摘机采摘机械臂的机构设计及运动仿真[J].西北林学院学报,2012,27(2):266-268.

[9] 葛晓雯,侯捷建,王立海.集材机可更换三角形履带跨越壕沟动力学仿真分析[J].林业工程学报,2016,1(1):111-117.

[10] HOF W,HACKBARTH E M.履带车辆行驶力学[M].北京: 国防工业出版社,1989:249-253.

[11] 陈志.农业机械设计手册[M].北京:中国农业科学技术出版社,2007:1-6.

[12] 刘义,徐恺,李济顺,等.RecurDyn多体动力学仿真[M].北京:电子工业出版社,2013.

[13] 陈媛媛.履带车辆行动系统动力学仿真分析[D].沈阳:沈阳理工大学,2012.

[14] 候捷建.集材机可更换三角形履带主参数优选及动力学仿真分析[D].哈尔滨:东北林业大学,2015.

[15] 李立君,胡文宇,高自成,等.曲柄摇杆振动破壳油茶果粗选机运动学分析及试验[J].农业工程学报,2016,32(7):28-35.