PDA高速数据采集分析系统及Profinet在其中的应用

2018-04-23刘安平

刘安平

(中冶赛迪工程技术股份有限公司,重庆 401122)

0 引言

流程工业控制中设备故障诊断、产品质量判别、新产品开发需要大量实时数据,常用的数据库只能提供秒级的数据分辨率,不够精细。

大数据质量分析是经典分析方法的重要补充[1-2],要求的数据更广、更多。因此,广大工程师迫切期盼着能有一种完全自主知识产权,分析功能灵活的便捷工具。Profinet是新一代基于工业以太网技术的自动化总线标准[3-5],传输速度快、数据量大。

本文在充分研究了Profinet技术的基础上,将该协议应用到过程数据采集(process data acquisition,PDA)系统中。

PDA系统专注于通信协议研发、现场总线剖析、高速数据采集、实时数据压缩、海量数据存储、在线数据分析等技术的探究,可采集总线、网络、硬件接口模块及主流PLC等的数据,采样点数可达10万点,支持多服务器多客户端模式。PDA系统为特殊设备的驱动开发预留了接口,可以定制专用的分析功能。

1 PDA系统功能解析

采集工业实时数据是PDA系统的重要任务。每种工业控制器支持一种或多种通信协议和现场总线,Profinet是其中的一种,由西门子主推,传送速度可到1 ms。如果采集1 000个实数,则每天的数据量为3.456×1011字节。如此庞大的数据,必须进行压缩。Windows下压缩文件通常需要几秒到几十秒,是一种非实时数据压缩。PDA必须在1 ms内对采集的数据完成压缩,否则下一毫秒的数据将会丢失。压缩后的历史数据和正在采集的数据工程师希望能在自己的终端进行分析。

Profinet由PROFIBUS国际组织(PROFIBUS International,PI)推出,是新一代基于工业以太网技术的自动化总线标准。Profinet虽然应用广泛,但协议内核比较复杂,自主应用有一定技术困难。

PDA系统为流程控制及设备测试提供综合的数据解决方案。①为设备制造厂提供设备测试的手段。②为生产厂的运行维护提供设备故障诊断和状态检测的有效方法。③为动态过程分析提供便捷的工具。④为产品质量判别提供准确的依据。⑤为新产品开发提供强大的数据支撑。⑥可作为智能无人驾驶数据记录仪,可用于图像识别、语音识别、深度学习、激光测距、路径规划、导航定位。

2 PDA系统性能指标

PDA系统运行在Windows平台,支持字符串(STRING,CHAR)、模拟量;INT;DINT;BYTE;WORD;DWORD;REAL;DOUBLE、数字量(BIT,BOOL,Boolean),各类型可以混合排列。

PDA系统采样周期为0.1~200 ms,采样点数可达100 000点。综合采样周期与PLC性能相关, PDA系统提供计算时钟和实时时钟,实时时钟用于广域同步[6]。

采用以下三种数据压缩方式。①实时压缩:注重实时性和效率。②高效压缩:注重压缩率。③不压缩:注重开放性。

根据控制系统配置特点,可灵活选用多种方式进行数据采集:工业以太网、Profibus-DP等网络采集;硬件接口模块采集;PLC主动发送数据,PDA服务器接收;PDA服务器直接读取PLC中的数据;数据打包传送等。

3 PDA系统组态

3.1 PDA服务器作为Profinet从站

标准版PDA系统按西门子板卡CP-1616 onboard V2.3配置Profinet从站,采集的字节数为128的倍数。每个从站最多可采集1 408 B, Q地址必须配置为连续的地址。CPU输出映像地址不小于Profinet的Q地址范围,增加多个从站可以采集更多的数据。

3.2 Profinet配置

Profinet最终依据MAC地址传送数据,因此同一个PN口的不同从站,在PDA服务器中需要不同的网卡与之对应。PDA服务器支持多网卡。

S7 CPU所带PN口输出1 408 B,占用CPU时间在1 ms以内。通过单独的Profinet网卡输出1 408 B,经过背板总线约需要7 ms。Profinet设备名必须是18个字符。根据实际需要,设置Profinet数据刷新周期。

3.3 PLC数据准备

OB1中,通过SFC20将DB100中需要采集的数据拷贝到输出地址。该地址与Profinet从站硬件组态中的地址要一致。将OB80、OB81、OB82、OB83、OB84、OB85、OB86、OB87、OB88、OB121、OB122,加入到Step7软件项目中。

通过交换机,一台PDA服务器可采集多台PLC数据。服务器中无需专用的Profinet板卡CP-1616,PDA就可将Profinet协议集成到普通的以太网卡中,综合采样周期可以达到2 ms。

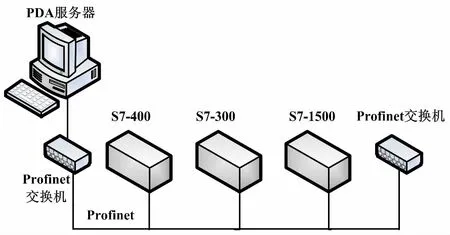

一台PDA服务器采集多台PLC数据的Profinet数据采集网络如图1所示。

图1 Profinet数据采集网络图 Fig.1 Profinet data acquisition network diagram

3.4 PDA服务器组态

Config.csv为PDA配置文件[7],PDAServer.exe为数据采集软件,PDAClient.exe为分析软件。它们启动时,会自动载入当前路径下的Config.csv。

支持Profinet协议的主站都可以采用类似方式进行数据采集,如Beckhoff、ABB等厂商的控制器,Siemens CPU555每个从站可采集240 B。

如果要采集Profinet从站数据,可设置Profinet网关作为主站,把收集的从站数据通过RT Ethernet转发到PDA服务器,有效采集周期可达ms级。

4 PDA数据采集方案及通信协议

PDA系统采集的设备类型及采集方式主要有:采集主流PLC数据、采集智能控制器数据、采集现场总线上的数据[8-10]、采集远程模块信号[11]、高速16位A/D转换、无线数据采集、多种多台PLC、采集状态指示、采集内存映像网数据、采集PC数据、实时数据文件、转发电文采集、专用设备合作开发驱动。

支持的总线和协议有:Ethernet UDP、Ethernet TCP、S7 Ethernet TCP/iso、Profinet、Beckhoff Realtime Ethernet、EtherCAT、Beckhoff Ads、MPI/DP[12]、Profibus-DP、Modbus、ModbusTCP、RS232/RS485、CANopen DeviceNet、EGD、EtherNet/IP、Reflective memory、Inverter等。

5 PDA系统数据分析功能

PDA系统具有丰富的分析、报表功能,所有数据提供开放的接口,支持Dos、Windows32/64、Linux32/64、Android、Mac OS、iOS等平台。

常用的分析功能主要有:实时趋势、历史趋势[13-14]、双x轴标记、双y轴标记、动态y轴标记、视频同步分析、时序分析、绝对时钟、计算时钟、动态回放、信号查找、数据字典、分析策略[15]、数字表、曲线标注、故障分析[16]、事件标注、同比分析、自动定标、对齐功能。

①视图调整功能:多栏屏显、视图导航、视图平移、滚轮平移、滚轮缩放、变焦缩放、视图高度调整。

②多维视图:x-y轴转换、二维视图、板形分析、三维视图、三维曲面视图。

③导出导入功能:分析数据导出、历史数据导出、统计数据导出、示波器波形分析。

④系统结构及组态:微秒级的时间分辨率、采用客户机/服务器结构[17]、支持多主多从多窗口、捕捉瞬时信号突变、Excel配置地址薄、采集点数灵活配置、信号树导出、无线模块组态。

⑤报表功能。

⑥数据接口。

⑦数据计算功能。

6 结束语

PDA高速数据采集分析系统可广泛应用于冶金、

石化、水泥、能源、煤炭、电力、医药、烟草、加热炉、机械制造、交通运输、大型船舶、造纸印刷、军工、军事等行业控制领域。该系统在新钢、济钢、八一钢铁等数十家大型企业的应用中得到用户的一致好评。

PDA系统支持各类通信电文,为数据平台提供PLC通信协议服务。它具有完善的通信协议软件开发模板,能快速开发未知未来协议。限于篇幅,本文对数据采集方案和分析功能仅作了简略说明。

参考文献:

[1] 张礼立.工业制造中的大数据分析[J]. 中国工业评论,2017(1):12-17.

[2] 李静.基于大数据分析的数学建模实践应用研究[J]. 淮海工学院学报(自然科学版),2017,26(1):1-4.

[3] 李宁,李建闽,张建文,等.单相双向计量多功能智能电能表设计[J].自动化仪表,2017,38(3):70-73.

[4] 郭亮.SIMATIC S7 PLC现场总线控制系统简介[J]. 科技尚品,2017,3(10):194.

[5] 孟晓宝. 西门子PLC和INTERBUS信号交换[J]. 有色设备,2017(1):31-33.

[6] 刘勇.基于FPGA的数据采集系统中跨时钟域设计的研究[J]. 数码世界,2017(4):107-109.

[7] 丁超.西门子PLC控制网络的配置策略与应用探析[J]. 数字技术与应用,2017(3):21-23.

[8] 潘芳伟. 西门子小型PLC的以太网通信[J].民营科技,2017(2):71-73

[9] 李方园.基于以太网的PLC产品应用[J]. 自动化博览,2016(12):50-51.

[10]赵连彬,刘伟. Modbus在和利时DCS与西门子PLC通信中的应用[J]. 电子科技,2017,30(2):76-78.

[11]董亚男.基于AT89S52的多路数据采集系统的设计与实现[J]. 赤峰学院学报,2017,33(5):48-50.

[12]李超.基于PLC和Profibus-DP总线的烟箱物流分拣系统设计[J]. 数字技术与应用,2017(3):5-6.

[13]姬文亮,姜平,朱海荣.基于VC++6.0的工业监控软件中历史曲线控件的开发[J]. 南通大学学报(自然科学版),2005(4):72-74.

[14]尚琳.视窗控制软件WinCC在冷轧机组的应用[J]. 有色金属加工,2017(2):47-51.

[15]赵扬,刘庆花,赵玉奇.基于PLC的间歇反应装置控制系统的设计[J]. 自动化仪表,2017,38(2):15-17.

[16]田忠贺.从电气自动化安全的角度分析西门子工业控制的PLC应用[J]. 中小企业管理与科技,2017(7):82-83.

[17]蔡晋辉,周泽魁,张光新.工业监控软件中数据共享功能的实现研究[J]. 制造业自动化,2003,25(9):46-49.