液压支架用乳化油HFAE15-3的研究

2018-04-23陈志忠尤龙刚火鹏飞张杰郎需进

陈志忠,尤龙刚,火鹏飞,张杰,郎需进

(中国石油兰州润滑油研究开发中心,甘肃 兰州 730060)

0 引言

液压支架是一种利用液体压力产生支撑力并实现自动移架来进行顶板支护和管理的一种液压动力装置,是综合机械化采煤不可缺少的配套设备。液压支架液作为液压支架的工作介质,不仅起动力传递作用,而且要起润滑、冷却、防腐、防锈作用,是液压支架能够正常工作的最主要的部件,被称为是液压支架的“液体零件”[1]。

液压支架实际工况非常恶劣,由此对液压支架液的性能提出了较高的要求。具有优异性能的液压支架液对煤炭开采装备运行的稳定性和可靠性至关重要,因此,我国煤炭行业制定了《液压支架(柱)用乳化油、浓缩物及其高含水液压液》强制性标准,由国家矿用产品安全标志办公室负责评审,包括生产的产品、生产厂家的资质等多方面进行评审,评审合格后,国家矿用产品安全标志办公室将颁发“矿用产品安全标志证书”,获得该证书的产品方能进入煤矿井下使用[2]。

液压支架液分为乳化油、微乳液和全合成液三种。微乳液由于防锈性差,且油基黏度偏大,因此较少应用。煤矿液压支架系统目前主要以乳化油和全合成浓缩液为主要传动介质。研制的液压支架用乳化油为HFAE15-3,是一款乳化油产品,可在水质硬度不大于15 ℃的条件下使用,配液浓度为3%时即可达到使用要求。

1 液压支架用乳化油HFAE15-3配方的研究

本文研制目标为乳化型液压支架液,由于乳化型的产品容易在高温下发生析油析皂现象,而MT76-2011标准对高含水液压液的高低温稳定性有严苛的要求,因此,产品乳化剂和抗硬水剂的考察和选择是一项难点。研制产品的配液浓度仅为3%,相较同类产品而言较低,这对其润滑性和防锈防腐性也是较大的考验。本研究重点介绍这几项性能的考察。

1.1基础油和乳化剂的选择

基础油的选择主要依据两方面:一是基础油的乳化难易程度(即乳化效率)及形成的乳化液的稳定性。相较于石蜡基、中间基基础油,环烷基基础油最容易乳化[3],等量基础油消耗的乳化剂量最低,且乳液稳定性最佳,尤其是低黏度的环烷基油乳化性能更为优异。二是基础油价格合理,来源充足。综合这两方面的因素考虑,选择40 ℃运动黏度在10 mm2/s左右的环烷基油作为基础油。

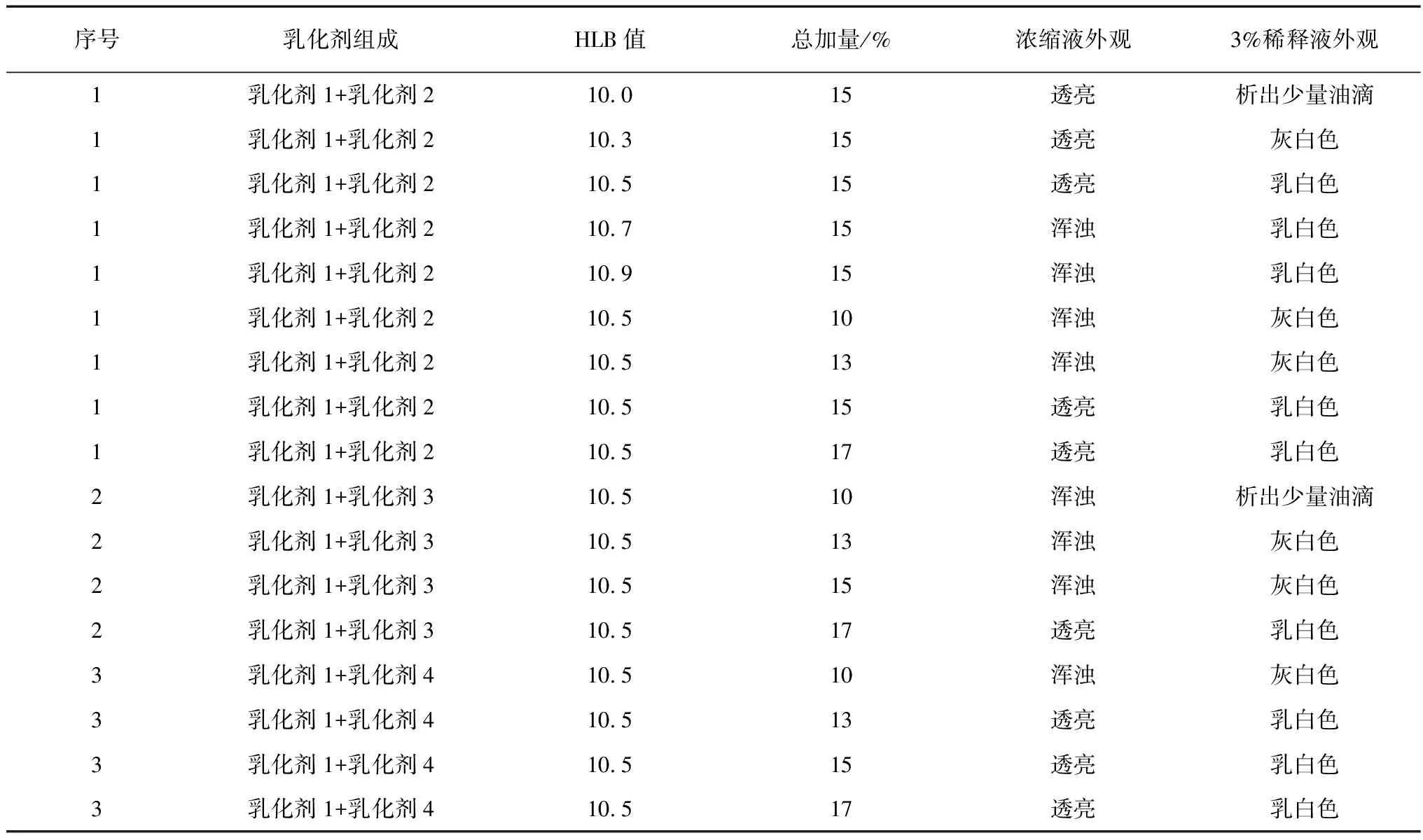

乳化剂的选择上通常使用非离子-非离子复配,或非离子-阴离子复配的原则,这比单一乳化剂的乳化效果要显著很多。通常来说,非离子-非离子复配后的抗硬水性能较好,但乳化矿物油的效率较低。而非离子-阴离子复配则相反。综合考虑乳化剂的价格、来源、乳化效率,本文选择非离子-阴离子乳化剂复配来实现基础油的乳化效果。实验室主要考察了在简单体系(仅含基础油、乳化剂和蒸馏水)下3组乳化剂对在不同HLB值和加量下浓缩液和稀释液外观的变化,以此来确定乳化剂组成,见表1。

表1 乳化剂的考察

通过表1可看出,在乳化剂加量一定的情况下,HLB值为10.5时,其浓缩液和稀释液的外观均为合格。在此基础上分别考察了3组不同乳化剂复配时的最小加量。1、2、3号乳化剂组成可以形成稳定浓缩液和稀释液的最小加量分别为15%、17%、13%,可见,乳化剂1和乳化剂4复配时乳化效率最高,以其作为本体系的乳化剂组成,进行后续的试验研究。

1.2润滑剂的选择

液压支架液要求必须具备一定的润滑性,技术指标规定其润滑性能用PB值来衡量,要求为不小于392 N,以此作为依据,开展润滑剂的筛选。实验室主要考察了四组润滑剂组分在不同加量下的PB值,见表2。

表2 几种润滑剂润滑性能考察结果

从上述考察中看出,4种润滑剂在加量为1.5%时均不能满足指标要求,加量为2.0%时均能达到指标要求,再提高其加量,4种润滑剂的PB值均提高不大。鉴于脂肪酸的价格最低,优先选用其作为润滑剂的组成,最佳加量为2.0%。

1.3防锈防腐剂的选择

防锈剂的确定是研发过程中的一大难点。在矿井作业条件下,液压支架液的维护及操作环境较为苛刻,产品的防锈性能是保障液压支架设备正常工作的关键因素。井下水质硬度普遍较大,水中的钙镁会对乳液体系的润滑剂、防锈剂等产生一些耦合、沉降作用,进而导致产品的防锈性能大幅降低。同时水中的氯离子含量较高,对铸铁的腐蚀作用非常显著。因此,高硬度水质条件下的防锈性能是该类产品研制的最大难题。实验室考察了十几种防锈剂复配后的防锈性能,具体试验方法见MT76-2011。结果见表3。

表3 不同防锈剂复配后的防锈性能考察

从考察中发现,大多防锈剂复配后都无法满足15号硬水条件下,3%浓度工作液的防锈性能要求。有机酸和无机盐的复配表现出较好的防锈性能。同时,羧酸盐和咪唑啉盐在较高的加量下也能通过技术指标的要求。

液压支架液对防腐性的要求如下:油品与0.05 mol/L的氯化钠溶液配成一定浓度(使用浓度的40%)的试样,在钢棒和铜棒同时存在的情况下,高温70 ℃放置24 h,要求钢棒和铜棒外观无锈蚀,无色变。这项性能对液压支架用浓缩液来说是难度最大的一项考验,因为浓缩液中一般含水高达50%以上,试验要求的配液浓度较低,而且水中含有大量的氯离子,特别容易引起钢棒的点蚀。但乳化油中含水量一般不超过10%,故这项测试对乳化油来说通过较为容易。在原来防锈剂的基础上,引入少量苯三唑衍生物即可使得钢棒和铜棒外观合格。

1.4抗硬水剂的考察

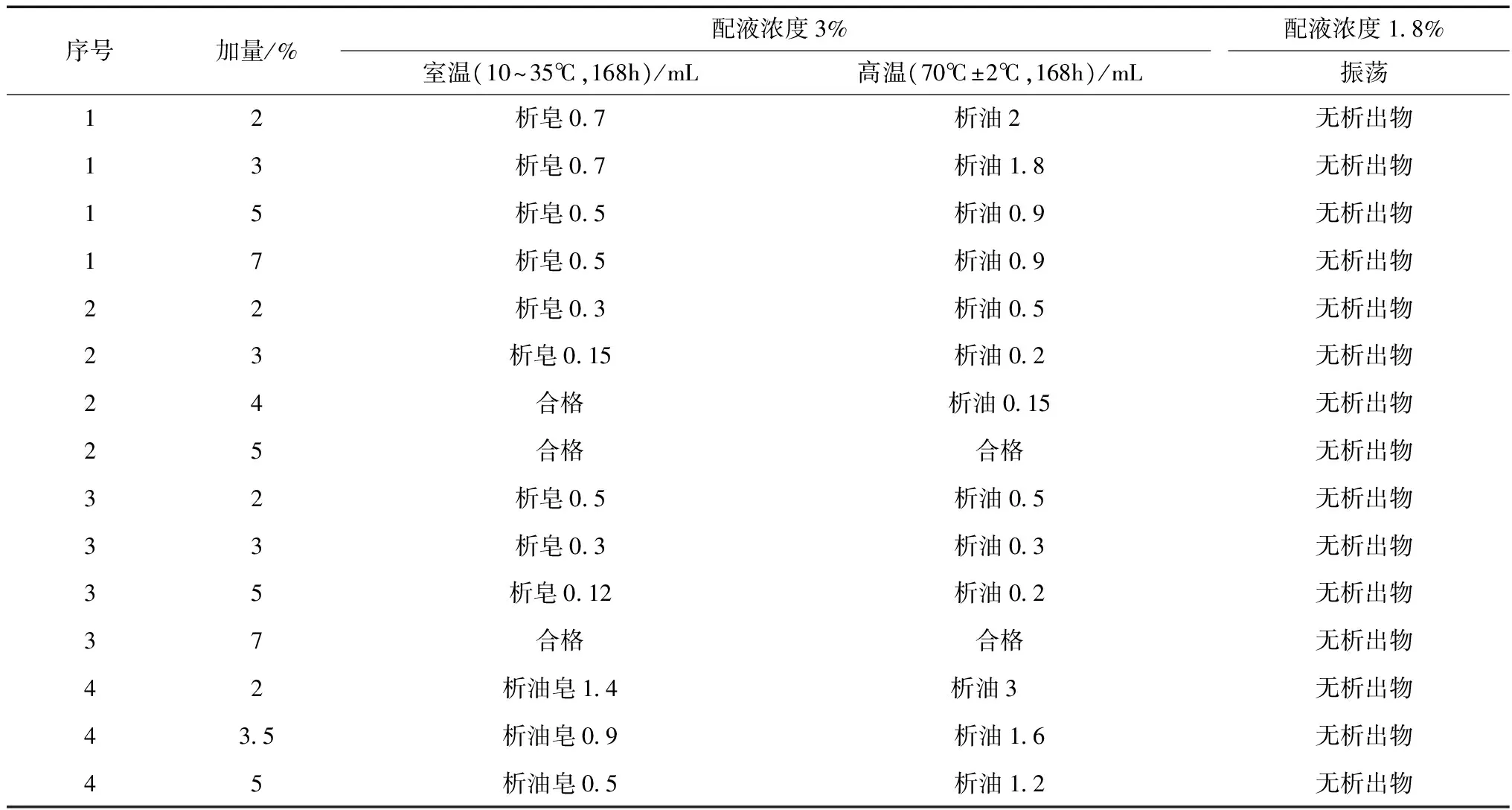

抗硬水性对液压支架用浓缩液来说较容易通过,但对液压支架用乳化油来说考验非常大。尤其是高温稳定性最为苛刻,试验要求工作液在70 ℃的高温下,放置7 d,要求析出物体积不超过0.1%。这就要求研制的乳化油抗硬水性和稳定性能足够好,能够克服高温引起的分层、析油等不稳定现象。实验室主要考察了4种有机酸在不同加量下的抗硬水性,具体考察结果见表4。

表4 引入不同抗硬水剂后稀释液稳定性考察结果(配液用水∶15号硬水)

从表4的考察中可看出,不同抗硬水剂的抗硬水性能差别很大。1号和4号抗硬水剂在加量高达7%时,体系的析油析皂现象依旧很严重。2号和3号抗硬水剂在一定的加量下能有效地解决体系油皂析出问题,达到指标要求。

1.5碱保持剂和杀菌剂的选择

为保证pH值在7.5~10之间,同时具有较长久的保持性,需在体系中加入一定量的碱保持剂。常用的碱保持剂有单乙醇胺、二甘醇胺、三乙醇胺、二异丙醇胺、二羟乙基甲胺(BHEMA)、环己胺等。由于二乙醇胺容易与亚硝酸物反应生成硝胺,对操作人员的健康产生危害,目前一些欧洲国家已经禁止了其在加工液中的使用,所以此处不予考虑。实验室通过考察不同醇胺复配后pH值的下降率,最终确定以两种醇胺复配作为体系的碱保持剂。

MT 76-2011标准中,对杀菌性尚未做出要求。但鉴于乳化油在使用过程中容易生菌,为提高其使用寿命,引入了吗啉类杀菌剂,无论对真菌还是细菌均有很好的杀菌作用。

1.6配方的确定

通过上述对基础油和功能添加剂的详细考察,并在此基础上进行了配方优化,最终确定以环烷基油为基础油组分,以非离子和阴离子乳化剂复配作为乳化剂组成,并添加其他功能单剂和少量蒸馏水,在室温下充分搅拌,调制出外观透亮的乳化油HFAE15-3。通过实验室检测,研制的产品各方面性能均满足MT 76-2011指标的要求。

2 液压支架用乳化油的性能

研制的HFAE15-3产品通过了权威检测机构的质量检测,样品所有性能全部符合MT 76-2011《液压支架用乳化油、浓缩液及其高含水液压液》的要求。部分关键性能数据见表5。

3 结论

通过对多种功能添加剂的精心筛选和评价,研制出具有良好高低温稳定性、防锈防腐性和润滑性的乳化油产品HFAE15-3,其各项指标均符合MT 76-2011《液压支架用乳化油、浓缩液及高含水液压液》标准要求,能够满足液压支架在井下的作业要求。

参考文献:

[1] 王进, 王玉超. 液压支架用液压液的研究现状及发展研究[J]. 煤炭与化工, 2014, 37(10): 17-23.

[2] 曾拥军. 液压支架用乳化油、浓缩液的现状及发展趋势[J]. 用油全方位, 2010(2): 12-15.

[3] 贾继欣, 李茂生, 李朝圣, 等. 环烷基基础油在金属加工油液中的应用研究[J]. 润滑与密封, 2016, 41(1): 109-114.