粗苯储罐蒸气云爆炸后果定量分析*

2018-04-20王慧思王保民

王慧思, 王保民

(中北大学 环境与安全工程学院, 山西 太原 030051)

近年来, 国内外因危险化学品泄漏而造成火灾或爆炸的事故频发. 1984年, 墨西哥某液化气厂因人为因素导致球罐破裂致使储存的液化气泄漏, 并引发火灾爆炸事故, 造成500多人死亡, 7 000多人受伤[1]. 2010年, 江苏南京某液化气厂乙烯泄漏遇明火发生燃气爆炸事故, 导致3人死亡, 300多人受伤. 粗苯作为焦炭生产的副产品, 用途广泛, 是重要的化工原料和中间产物. 但粗苯液体多储存于大型储罐中, 考虑到粗苯液体具有易燃易爆和高挥发性的特点, 粗苯液体的高度集中存储大大提高了储罐区的火灾风险. 储罐在燃爆超压下的强度失效形式与储罐中液位的高度有关[2]. 当储罐液位较高时(不低于半满状态), 储罐表现为罐顶破裂. 当储罐液位较低时(低于半满), 储罐表现为罐底破裂. 储罐破裂位置不同, 储罐事故类型也不同. 结合实际常见粗苯储罐事故类型, 选取蒸气云爆炸模型, 采用TNT当量法对5 000 m3粗苯储罐在不同充装量条件下因燃爆超压引起储罐罐顶破裂的蒸汽云爆炸进行后果定量分析. 对于任何充装量下的储罐蒸气云爆炸事故, 定量计算死亡半径、 重伤半径、 轻伤半径和财产损失半径的临界值, 结合大量事故统计案例的数据分析, 预测出实际值. 对于储罐区防火间距的合理设置具有实际应用价值.

1 蒸气云爆炸理论

蒸气云爆炸是由于气体或易于挥发的液体可燃物的大面积泄漏, 与周围空气混合形成大面积的“预混云”, 在某一有限空间遇点火源而导致的爆炸[3]. 蒸气云爆炸产生的破坏效应主要有冲击波超压、 热辐射、 碎片作用等, 但最危险、 破坏力最强的是冲击波的破坏效应[4]. 近年来, 国内外学者针对蒸气云爆炸事故做了大量的研究工作, 使得蒸气云爆炸的理论日益成熟. 一般采用TNT当量法对蒸气云爆炸的破坏强度进行定量评估.

1.1 TNT当量法

TNT当量法是评价蒸气云爆炸破坏力的典型方法[5]. 其原理是采用能量相当的法则, 将蒸气云爆炸释放的能量换算为能释放相同能量时对应的TNT炸药的质量, 从而把未知的蒸气云的量转化为已知的TNT当量, 进而用TNT爆炸的结果和规律预测蒸气云爆炸的强度.

1.1.1爆炸释放的总能量

E=1.8×a×Wf×Hf,

(1)

式中:E为爆炸释放的能量, 单位: kJ;a为蒸气云当量系数, 取0.04;Wf为蒸气云中可燃物的质量, 单位: kg;Hf为物质的燃烧热, 单位: kJ/kg.

1.1.2爆炸物质的TNT当量

WTNT=E/HTNT,

(2)

式中:WTNT为爆炸物质的TNT当量, 单位: kg;HTNT为TNT的爆热, 单位: kJ/kg; 取4 520 kJ/kg.

1.2 爆炸冲击波的各级损害半径定量计算

通常采用冲击波超压准则, 冲量准则以及超压-冲量准则等对爆炸冲击波的破坏效应进行评价. 而爆炸冲击波的各级损害半径按对人和物的破坏严重度分为死亡区、 重伤区、 轻伤区和财产损失区[6].

1.2.1死亡区半径的计算

死亡区半径R1按冲击波超压-冲量准则[7]公式计算

R1=13.6×(WTNT/1 000)0.37,

(3)

式中:R1为死亡区半径, 单位: m.

1.2.2重伤区、 轻伤区半径的计算

重伤区半径R2、 轻伤区半径R3按冲击波超压准则[8]公式计算

Ln(ΔPs/P0)=-0.912 6-1.505 8lnZ+0.167ln2Z-0.032ln3Z,

(4)

式中:Z为中间因子, 其计算公式为Z=R/(E/P0)1/3;R为目标到蒸气云中心的距离, 单位为m; ΔPs为蒸气云爆炸冲击波超压值, 单位为Pa; 计算重伤半径时取44 kPa, 计算轻伤半径时取17 kPa;P0为标准大气压, 单位为Pa; 取101 325 Pa.

利用Matlab计算上述公式, 求得重伤半径时, 相应的实数解Z2=0.949 5; 轻伤半径时, 相应的实数解Z3=1.852 7.

1.2.3财产损失半径的计算

财产损失半径R4根据建筑物破坏等级为二级时按式(5)计算

(5)

式中:R4为财产损失半径, 单位为m.

2 实例分析

以山西某化工厂粗苯储罐为例, 建立该储罐罐顶破裂的蒸气云爆炸模型, 分别选取最高液位的1/2,2/3,3/4,4/5,5/6 5组不同液位的粗苯储罐数据, 采用TNT当量法对蒸气云爆炸后果进行定量分析.

该储罐容积为5 000 m3, 高度为18.4 m, 最高液位为16 m, 粗苯的燃烧热为42 050 kJ/kg, 密度为0.874 t/m3, 计算得到该储罐内粗苯液体的最大存储量为3 496 t(参考储罐最高液位, 按储罐容积的80%计).

2.1 计算储罐内粗苯蒸气云爆炸冲击波作用下破坏强度的最小值

粗苯蒸气的燃烧需要氧气的参与, 不考虑储罐罐顶破裂后粗苯蒸气泄漏扩散引起的蒸气云爆炸的二次破坏后果, 储罐内氧气含量的多少决定了粗苯实际参与燃爆反应的最小值.

2.1.1基本假设

1) 空气组成成分按体积百分数计, O2占21%, N2占79%, 其余成分忽略不计;

2) 所有气体都看作理想气体, 单位摩尔体积取22.4 m3/kmol;

3) 可燃物与氧气完全燃烧, 化学反应符合化学计量比.

2.1.2计算实际参与反应的粗苯量

1) 参与反应的方程式为

C6H6+7.5O2=6CO2+3H2O

(6)

即1 m3粗苯蒸气参与反应, 需要消耗7.5 m3O2.

2) 储罐内氧气含量最大值

VO2=0.21Vair=0.21×(5 000-0.5×3 496/0.874)=630 m3.

(7)

3) 实际参与反应的粗苯量

MC=0.874×630/7.5=73.416 t.

(8)

2.1.3计算储罐内蒸气云爆炸冲击波作用下破坏强度指标的最小值

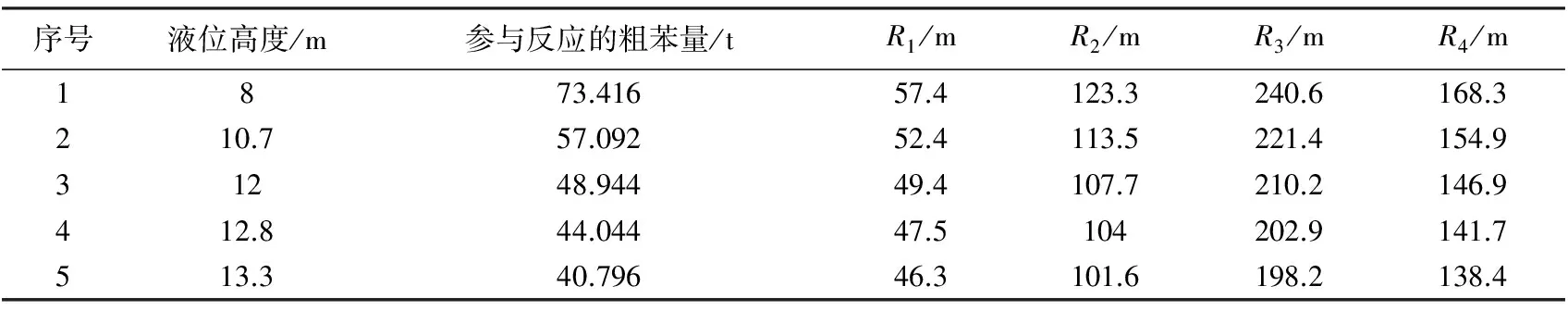

粗苯储罐内液位水平分别为最高液位的1/2,2/3,3/4,4/5,5/6时, 意外燃爆超压引起蒸气云爆炸, 其各级强度破坏指标计算所得最小值见表 1.

表 1 储罐内不同液位蒸气云爆炸破坏评价指标最小值

从表 1 可以得出: 储罐内参与反应的粗苯量与储罐的液位高度呈负相关. 即储罐内粗苯液体的液位越高, 参与反应的粗苯量越少, 各级伤害半径的破坏强度越小. 这是因为粗苯储罐内粗苯液体的液位越高, 储罐液面上方气相空间的体积越小, 相应的氧气含量越少, 氧气的量决定了参与反应的粗苯蒸气的量. 对于储罐内任意给定的液位水平下发生蒸气云爆炸, 均可以定量计算其各级破坏强度, 破坏强度相对大小关系为:R3>R4>R2>R1.

2.2 计算储罐内粗苯蒸气云爆炸冲击波作用下的破坏强度最大值

考虑到粗苯液体具有极强的挥发性, 计算粗苯液体在较长延滞作用下从储罐罐顶破裂位置处全部泄漏的蒸气云爆炸破坏强度指标值[9], 计算结果见表 2.

表 2 储罐内不同液位蒸气云爆炸破坏评价指标最大值

从表 2 可以得出:储罐内参与反应的粗苯量与储罐的液位高度呈正相关. 即随着粗苯储罐液位的升高, 参与反应的粗苯的量越多, 各级伤害半径的破坏强度越大. 对于储罐内任意给定的水平下发生蒸气云爆炸, 均可以准确预测其各级破坏强度的最大危险性, 且其破坏强度相对大小仍满足关系:R3>R4>R2>R1.

2.3 储罐内不同液位粗苯蒸气云爆炸破坏强度指标的临界值分析

储罐内易燃易爆介质的燃爆反应往往十分复杂, 以粗苯介质为例, 储罐内粗苯蒸气燃爆反应不仅可能引起储罐破裂失效, 而且储罐破裂后粗苯液体的进一步挥发与空气混合遇点火源可能引起更严重的连锁反应[10]. 因此实际发生的储罐燃爆事故情况复杂, 但其爆炸破坏强度总是处在某个区间范围. 粗苯储罐内不同液位下的蒸气云爆炸比较分析见图 1 和图 2.

图 1 储罐内不同液位高度的粗苯存储量及其参与反应量比较分析Fig.1 Comparative analysis of the crude-benzene storage of different liquid level in tank

从图 1 可以得出: 储罐内粗苯液体的液位越高, 相应粗苯的存储量越大, 但实际参与反应的粗苯量越少. 实际参与反应的粗苯量对应的是粗苯蒸气云爆炸破坏强度的最小值. 在考虑最不利条件时, 储罐内存储的粗苯液体全部泄漏对应的是粗苯蒸气云爆炸破坏强度的最大值. 结合大量事故统计案例的数据分析, 实际爆炸破坏强度总是处于最值区间, 且更接近最小值.

从图 2 可以得出: 储罐内粗苯液体的液位越高, 粗苯蒸气云爆炸的各级损害半径的Rmax越大, 但各级损害半径的Rmin越小, 这主要与参与反应的粗苯液体的量有关. 为储罐处于任意液位高度下(不低于半满状态), 均可以得到其蒸气云爆炸破坏强度范围, 为储罐区防火间距的合理设置提供依据.

图 2 储罐内不同液位高度的粗苯蒸气云爆炸各级损害半径比较分析Fig.2 Comparative analysis of the damage radius at all levels of crude-benzene vapor cloud explosion at different liquid level in tank

3 结 论

1) 储罐内粗苯液体的液位越高, 储罐内实际参与反应的粗苯量越少, 各级伤害半径的破坏强度越小. 考虑最不利条件的情况, 储罐内粗苯液体全部泄漏, 则储罐内粗苯液体的液位越高, 储罐内理论参与反应的粗苯量越多, 各级伤害半径的破坏强度越大. 各级伤害半径的相对关系:R3>R4>R2>R1.

2) 储罐内粗苯液体的液位越高, 其相应的粗苯蒸气云爆炸的各级损害半径的Rmax就越大, 其各级损害半径的Rmin就越小. 对于储罐内某一液位高度下的蒸气云爆炸事故, 均可以定量计算出各级损害半径的临界范围, 其对于化工企业类似的事故其破坏强度更接近于最小值.

参考文献:

[1]于志华. 爆炸冲击作用下球型储液罐动力响应分析[D]. 哈尔滨: 哈尔滨工业大学, 2011.

[2]傅飞. 储罐区燃爆事故原因分析及事故反演[D]. 大连: 大连理工大学, 2013.

[3]孙晖, 张树海, 吴明亮. 苯的蒸气云爆炸伤害分析[J]. 工业安全与环保, 2010, 36(11): 49-50.

Sun Hui, Zhang Shuhai, Wu Mingliang. Injured analysis on benzene vapour cloud explosion[J]. Industrial Safety and Environment Protection, 2010, 36(11): 49-50. (in Chinese)

[4]高云峰. 液化石油气储罐区火灾状况下危险区域研究[D]. 山东: 山东建筑大学, 2017.

[5]毕小敏. 爆炸与冲击的仿真研究[D]. 北京: 中国石油大学, 2010.

[6]郭晓晓, 蔡志勇, 袁成天, 等. TNT模型对LNG储罐蒸气云爆炸模拟分析[J]. 重庆科技学院学报(自然科学版), 2013, 15(zl): 9-11, 28.

Guo Xiaoxiao, Cai Zhiyong, Yuan Chengtian, et al. Simulation analysis of vapor cloud explosion of LNG tank based on TNT model[J]. Journal of Chongqing University of Science and Technology(natural science edition), 2013, 15(zl): 9-11, 28. (in Chinese)

[7]王海福, 王芳, 冯顺山. FAE威力评价方法与目标防护分析[J]. 中国安全科学学报, 1998, 8(5): 56-59.

Wang Haifu, Wang Fang, Feng Shunshan. Evaluation method of FAE power and target protection analysis[J]. China Safety Science Journal, 1998, 8(5): 56-59. (in Chinese)

[8]魏沁汝, 姚安林, 罗阳, 等. 天然气长输管道事故影响范围研究[J]. 中国安全生产科学技术, 2016, 12(5): 98-103.

Wei Qinru, Yao Anlin, Luo Yang, et al. Study on influence range of accidents in long distance gas pipeline[J]. Journal of Safety Science and Technology, 2016, 12(5): 98-103. (in Chinese)

[9]魏彤彤. LNG储罐泄漏火灾爆炸事故后果定量分析[J]. 工业安全与环保, 2013, 39(8): 56-59.

Wei Tongtong. Quantitative evaluation on the fire and explosion accident of LNG leakage[J]. Industrial Safety and Environment Protection, 2013, 39(8): 56-59. (in Chinese)

[10]王洪德, 崔铁军. 化工园区初始火灾爆炸引发连锁事故概率研究[J]. 安全与环境学报, 2011, 11(4): 158-163.

Wang Hongde, Cui Tiejun. Probability of the chain-fire accidents originated from the explosion in chemical industry parks[J]. Journal of Security and Environment, 2011, 11(4): 158-163. (in Chinese)