一种油基钻井液用支化型流型调节剂及其应用

2018-04-20李舟军王显光中国石化石油工程技术研究院页岩油气富集机理与有效开发国家重点实验室北京100101

李舟军,王显光(中国石化石油工程技术研究院 页岩油气富集机理与有效开发国家重点实验室,北京100101)

王松 (长江大学化学与环境工程学院,湖北 荆州 434023)

近年来,随着页岩气的商业开发迅猛发展,油基钻井液的应用范围不断扩大[1~3]。但是受限于结构力提升困难,国内油基钻井液普遍存在油水比和黏切的调控跷跷板效应。研制能使油基钻井液同时具有低油水比、高动塑比的流型调节剂是解决问题的关键,国内外学者目前已开展了相应研究工作。McNally等[4,5]使用烷氧基化脂肪胺、聚氧乙烯醚二胺分别与多元羧酸进行酰胺化反应,得到粉末状季铵盐油基钻井液提切剂,该提切剂抗温可达68~149℃。Jeffrey等[6]使用酯类作为油基钻井液提切剂,抗温可达121℃,老化后动塑比提高,塑性黏度增量占动切力或低转速读值最大增量的35%。米远祝等[7]利用本体聚合法合成得到苯乙烯和α-烯烃的共聚物,再用乙酸酐与浓硫酸的混合物处理,制备了低磺化程度的橡胶类物质,用其作为油基钻井液的增黏剂,抗温达180℃。支化聚合物作为油田化学品的研究尚处于起步阶段,但因为其具有良好的溶解性、低黏度、多端基反应活性等特点,已在光电材料、药物投送等领域实现商业化应用。目前国内外研究者已开展支化聚合物作为页岩抑制剂、破乳剂、絮凝剂等的研究工作。德国巴斯夫公司将超支化聚赖氨酸季铵盐化,得到了一种高效的页岩抑制剂,对黏土具有很好的抑制水化效果,性能优于Ultrahib、Basodrill等已商业化的页岩抑制剂产品,并且28d降解率不低于15%,60d不低于50%[8]。Zhang等[9]通过阴离子聚合法得到了含PEO亲水性链及PPO亲油性链的两亲性树枝状嵌段共聚物。

为解决油水比和黏切的调控跷跷板效应,笔者合成了一种支化型流型调节剂ASA,在该基础上研制了一套高切力的低油水比油基钻井液体系。该体系兼顾了低油水比和乳化稳定性、体系结构力等多种性能,在焦页54-1hf井进行了成功应用,取得了良好的效果。

1 支化型流型调节剂的合成及评价

1.1 支化型流型调节剂的合成

应用两步法合成了支化型流型调节剂。首先将多元酸A、多元醇胺B按照一定比例,在惰性环境中进行初步反应,反应温度为100~200℃,反应 1~3h;再次加入多元醇胺B,同时加入少量碱性催化剂,维持反应温度在100~200℃,继续反应1~3h;终止加热,继续搅拌,降温即得支化型流型调节剂。

选取了3种多元酸和3种多元醇胺,按照一定的配比反应,分别得到了3种黏稠液体状的支化型流型调节剂C1、C2、C3,在3个油基钻井液基浆中分别进行了评价,根据试验结果,对原理及配比组合进行了优选。

1.2 支化型流型调节剂的评价

1.2.1油基钻井液基浆制备

油基钻井液1#基浆:320mL矿物油+80mL CaCl2溶液(质量分数25%)+18g主乳化剂SMEMUL-H1+10g辅乳化剂SMEMUL-H2+8g CaO+10g有机土+8g降滤失剂,重晶石加重到2.1g/cm3。

油基钻井液2#基浆:300mL矿物油+100mL CaCl2溶液(质量分数25%)+14g主乳化剂SMEMUL-H1+8g辅乳化剂SMEMUL-H2+8g CaO+12g有机土+10g降滤失剂,重晶石加重到1.8g/cm3。

油基钻井液3#基浆:280mL矿物油+120mL CaCl2溶液(质量分数25%)+14g主乳化剂SMEMUL-H1+8g辅乳化剂SMEMUL-H2+8g CaO+15g有机土+10g降滤失剂,重晶石加重到1.5g/cm3。

其中,矿物油均为广东茂名石化5号油。SMEMUL-H1和 SMEMUL-H2均为中石化石油工程技术研究院研制的抗高温型乳化剂。

1.2.2流型调节剂性能测试及对比

1#~3#油基钻井液基浆各配制4份,1份作为空白样,另3份分别加入2g的流型调节剂C1、C2和C3,200℃滚动老化16h后进行性能测试,结果见表1。

表1 不同原料及配比支化型流型调节剂性能对比

图1 支化型流型调节剂ASA的红外谱图

从表1的数据可知,3种流型调节剂均能有效提高油基钻井液的破乳电压、动切力和初终切,在体系中加入2g流型调节剂,即可使油基钻井液的动塑比维持在0.3~0.5Pa/(mPa·s),体系整体抗温超过200℃。其中,尤以2#产品的提切效果最好,在相同加量下,老化后钻井液黏度适中,但动塑比最高,破乳电压最高。优选C2对应的原料及配比组合,作为支化型流型调节剂ASA合成基础,进行后续研究。

1.3 支化型流型调节剂红外光谱

2 高切力低油水比油基钻井液体系性能评价

2.1 油水比优化

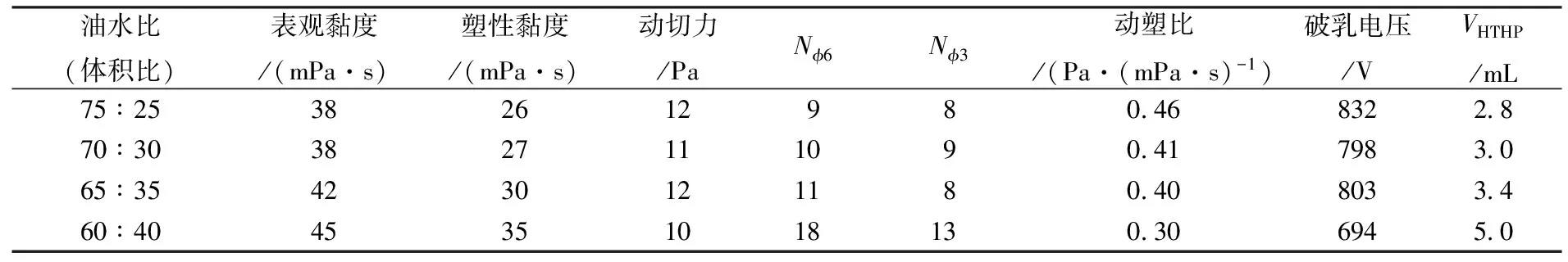

针对不同油水比75∶25~60∶40,通过调整主要处理剂的加量得到各自的优化配方,室内评价了高切力低油水比钻井液在200℃老化16h后的流变性能。基础配方为:5#矿物油+1.0%~3.5%有机土+1.5%~4.0%主乳+1.0%~2.0%辅乳+0.5%ASA+2.0%~4.0%降滤失剂+25%CaCl2水溶液+2.0%CaO(配方中的百分数为质量分数,下同),用重晶石加重到1.5g/cm3。试验结果如表2所示。

表2 不同油水比下高切力低油水比油基钻井液流变性能评价

注:Nφ6、Nφ3分别为六速旋转黏度计6、3r/min对应的读值;VHTHP为高温高压滤失量。

随着油水比降低,体系塑性黏度逐渐增加,但动切力并未受到太大影响。对于该油基钻井液体系而言,在70∶30和65∶35的油水比下,破乳电压仍然高于650V,乳化稳定性好;动塑比不低于0.30Pa/(mPa·s),流变性能可有效保障井下的携岩带砂;高温高压滤失量可控,体系整体性能优异。选择油水比为70∶30作为最优油水比进行后续研究。

2.2 润滑性能评价

在70∶30的油水比下,调整处理剂加量得到不同密度下的钻井液优化配方。使用极压润滑仪和泥饼黏附系数测定仪对高切力低油水比钻井液的EP润滑系数和泥饼黏附系数进行了测定,试验结果见表3。

油基钻井液密度为2.1g/cm3时,EP润滑系数仍然保持较低值(0.080),这表明该体系整体具有良好的润滑性能。由此可见,支化型流型调节剂在高切力低油水比油基钻井液的密度适用范围宽,可达到1.0~2.1g/cm3。

表3 高切力低油水比油基钻井液润滑性能评价

2.3 体系抗污染性能评价

在油水比为70∶30,密度为1.5g/cm3的油基钻井液中,加入不同量的10~20目焦石坝龙马溪组岩屑,进行污染试验,试验结果如表4所示。该油基钻井液体系具有良好的抗钻屑污染性能。即使有15%含量10~20目的页岩钻屑侵入,也不会造成钻井液显著增稠,可降低长时间静置后开泵压的风险,有助于现场钻井液的性能维护。

3 现场应用

支化型流型调节剂及高切力低油水比油基钻井液在涪陵焦石坝区块完成了10余口页岩气水平井的钻井液施工。以焦页54-1hf井为例,介绍其应用情况。

3.1 焦页54-1hf水平井施工概况及技术难点

表4 高切力低油水比油基钻井液抗钻屑污染评价

焦页54-1hf井完钻垂深2705m,斜深4840m,水平段长1530m。采取三开的井身结构,三开水平段使用∅215.9mm钻头和∅139.7mm套管完井。

钻探目的层(上奥陶统五峰组至下志留统龙马溪组)为深水陆棚相沉积,发育厚达 83~102m灰黑色富有机质泥页岩,邻井的全岩 X 衍射分析显示,该目的层长英质等脆性矿物发育,体积分数在50.01%~70.39%,平均60.2%,碳酸盐岩体积分数平均为 4.0%。储层层理和微裂缝发育,易发生剥蚀掉块,导致井壁失稳。

该井段为三开大斜度井段和水平段钻进,实钻裸眼水平段长1530m,易形成岩屑床。要求钻井液具有良好的润滑降阻和悬浮携带能力。

综合考虑井筒强化、抑制防塌、携岩携砂、清洁润滑等性能要求,三开井段采用油基钻井液体系。同时为尽量降低钻井成本,减少后续含油废弃物的污染,确立了高切力、低油水比的性能调控方针。

3.2 钻井液性能维护

新配制油基钻井液胶液油水体积比为65∶35~70∶30,按总体积加入3%~4%主乳化剂、1%~2%辅乳化剂、2%~4%油基降滤失剂、0.5%~1%ASA、3%~5%随钻堵漏材料、2%~3%CaO。

1)施工期间,钻井液密度维持在1.41~1.53g/cm3,合适的ECD有助于井筒强化和井壁稳定。

2)采用180~200目振动筛控制固相。不间断开启除砂器,间歇开启离心机,清除亚微米级的低密度劣质固相,防止钻井液增稠。

3)勤做短起下,破坏岩屑床,每钻进一个立柱,活动钻具。

4)钻进期间适量补充胶液,并配合老浆,维持体系整体的润湿性、流变性。

5)采用粒径级配、多种随钻封堵材料,减少压力传递,保证体系具有良好的封堵性能,降低渗漏,强化井筒。

3.3 钻井液实钻性能

焦页54-1hf井三开3008~4840m井段,油基钻井液的实钻现场性能如表5所示。油基钻井液的密度1.41~1.51g/cm3,漏斗黏度控制在58~79s范围内,动塑比0.34~0.40Pa/(mPa·s),中压滤水控制在0.4~1.4mL范围内,破乳电压始终高于719V。

表5 焦页54-1hf井三开钻井液分段性能

焦页54-1hf井施工过程中,接单根正常,短起下畅通无阻。水平段井眼稳定,无剥落掉块,振动筛出岩屑完整,棱角清晰。井眼轨迹圆滑,工具面稳定,无拖压现象。固井下套管一次到位。电测通井一次到底,井径扩大率为1.5%。

由三开现场应用情况可知,油基钻井液具有突出的流变性能和乳化稳定性,滤失量控制合适,配合钻井施工,防止了岩屑床的形成。良好的随钻封堵性能和防漏措施,保障了三开无井漏现象发生。

由此可知,支化型流型调节剂可帮助兼顾高的结构力和低的油水比,在大幅度降低钻井成本的同时,保证了井下施工的安全进行,具有良好的推广应用前景。

4 结论

1)合成了一种全新的支化型流型调节剂,在油基钻井液中抗温不低于200℃,并具有一定的乳化稳定效果。

2)研制了一套高切力的低油水比油基钻井液体系,其配方为:5号矿物油+1.0%~3.5%有机土 +1.5%~4.0%主乳+1.0%~ 2.0%辅乳+0.5%ASA+2.0%~4.0%降滤失剂+25%CaCl2水溶液+2.0%CaO+重晶石,动塑比维持在0.3~0.5Pa/(mPa·s),油水比可低至70∶30。

3)焦页54-1hf井,三开水平段1530m,钻井过程安全顺利,无掉块无沉降,无拖压无黏卡。

4)支化型流型调节剂ASA可在低油水比情况下,兼顾提高油基钻井液切力,降低含油钻屑处理难度,显著提高油基钻井液整体经济效益。

[参考文献]

[1]韩秀珍,王显光,李胜,等.一种低粘高切油基钻井液体系[J].钻井液与完井液,2015,32(3):16~19.

[2]王显光,李雄,林永学.页岩水平井用高性能油基钻井液研究与应用[J].石油钻探技术,2013,41(2):17~22.

[3] 林永学,王显光,李荣府.页岩气水平井低油水比油基钻井液研制及应用[J].石油钻探技术,2016,44(2):28~33.

[4] Murray C, Keith R M, Will M,et al. Oil well drilling fluids, oil well drilling fluid antisetting and method of providing anti-setting properties to oil well drilling fluids [P].US:5710110, 1998.

[5] Mahalingam S, Keith M. Oil and oil invert emulsion drilling fluids with improved anti-setting properties [P].US: 6339048, 2002..

[6] Jeffrey J M, Shadaab S M, Wikrant B, et al. Suspension characteristics in invert emulsion [P]. US:2011/0053808,2011.

[7] 米远祝,罗跃,李建成,等.油基钻井液聚合物增黏剂的合成及性能研究[J].钻井液与完井液,2013,30(2):6~9.

[8]Oscar LC,Bernd B,Sophie M,et al. Use of polylysine as a shale inhibitor[P].US:0123148. 2013.

[9] Zhang Z Q, Xu G Y, Wang F, et al. Demulsification by amphiphilic dendrimer copolymers[J]. Journal of Colloid and Interface Science, 2005, 282( 1) : 1~4.