基于有限元的高速储能飞轮转子设计*

2018-04-20李结冻吕东元陈军委吕奇超

李结冻,吕东元,陈军委,吕奇超

(1.上海航天控制技术研究所·上海·201109;2.上海市空间智能控制技术重点实验室·上海·201109)

0 引 言

飞轮储能是将电能、风能、太阳能等能源转化为飞轮的旋转动能并加以储存的一种新型、高效的机械储能技术。飞轮的储能量与其角速度的平方成正比。因此,提高飞轮转子的转速可以显著提高飞轮的储能量[1]。飞轮转子是储能飞轮的核心部件,由电机转子与飞轮体集成。电机转子部分为永磁体,通常采用烧结钕铁硼或钐钴材料制成。该类型材料能够承受很大的压应力,却不能承受较大的拉应力。在高速旋转情况下,飞轮转子会产生很大的离心力,因而需要采取保护措施[2]。目前,高速电机转子通常采用碳纤维缠绕结构或使用高强度合金保护套,以实现保护的目的。由于受到了碳纤维缠绕对刚度、强度和散热的限制[3-4],碳纤维缠绕只适合被应用于表贴式磁钢、功耗较小的电机。高强度合金保护套除具有保护作用外,还可以传递转矩和提供刚度,适用于表贴式磁钢和圆柱形磁钢,目前已被应用于成熟的机组中。

针对高强度合金护套的过盈量和应力分析,国内外学者进行了很多研究。程文杰[5]等人分别针对圆柱型磁钢和表贴式磁钢转子推导了2层过盈配合、3层过盈配合转子的应力场、应变场、位移场的解析公式,并采用有限元方法验证了解析公式的正确性。张凤阁[6]、王天煜[7]等基于应力场、电磁场和温度场,对转子强度、涡流损耗和温度分布进行了分析。本文通过借鉴现有的解析公式,计算出了储能飞轮转子护套所需过盈量的范围,并利用有限元软件对护套和磁钢进行了应力分析,同时利用有限元软件确定了护套的热装温度,并按照计算结果进行了护套的安装,同时对整个飞轮转子的模态进行了仿真分析。最后,通过实验验证了仿真结果的有效性。

1 转子护套设计及强度分析

1.1 转子护套过盈量计算

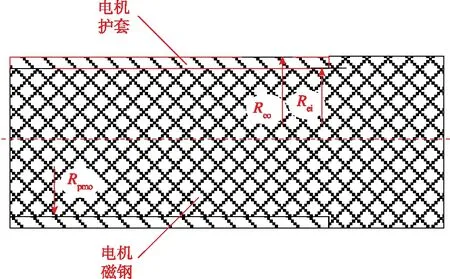

电机磁钢为永磁体材料,其抗压性能远大于抗拉性能,采用高强度耐高温材料Inconel718过盈安装在电机磁钢表面,可起到传递扭矩、提供刚度和保护电机磁钢的作用。电机磁钢和护套的结构简图及装配关系如图1所示。由图1可知,电机磁钢和护套形状比较规则,属于典型的轴对称问题,可应用弹性力学厚壁筒理论进行解析和分析[8]。

Rei—电机护套内半径,Reo—电机护套外半径,Rpmo—电机磁钢外半径图1 电机磁钢和护套的装配关系Fig.1 The assembly relationship between motor magnetic steel and rotor sheath

电机护套和磁钢之间采用过盈安装方式,过盈量的大小对转子的可靠性和安全性至关重要。过盈量随着温度和旋转速度的变化而改变,因此在计算过盈量时,必须考虑温度和旋转离心力变化的因素。永磁体材料在充磁方向上的热膨胀系数为正,在垂直于充磁方向上的热膨胀系数为负,两者相差不大。当温度升高时,永磁体的横截面尺寸由圆形变为椭圆形,但周长未变,因此不必考虑永磁体的热变形。

护套内表面的温度位移为:

α·ΔT

(1)

旋转离心力作用下的护套内表面位移为:

(2)

旋转离心力作用下的磁钢外表面位移为:

(3)

其中:

μe(pm),ρe(pm),Ee(pm)分别为护套(磁钢)的泊松比、密度和弹性模量,ω为飞轮转子的转速,α为护套的热膨胀系数,ΔT为护套的温度增量。

考虑温度和旋转离心变形时的过盈量:

δr=(Rpmo-Rei)-st,ei-(sr,ei-sr,pmo)

(4)

式中,Rpmo为电机磁钢外半径,Rei为电机护套内半径,Reo为电机护套外半径。

1.2 电机护套和磁钢强度分析

考虑飞轮转子温度和旋转离心变形情况下的过盈压力:

(5)

文献[8]提到,为了保证电机磁钢与护套之间的紧密配合,在转子额定转速和最高温度下,两者之间的过盈量应使转子护套和磁钢之间保持50MPa左右的压应力。

在弹性力学中,一般采用Von Mise屈服准则来判断材料是否屈服。因此在强度解析时,首先应分析磁钢和护套的径向和切向应力,然后根据第四强度理论计算材料内部等效合成Mise应力。

考虑转子旋转和温度工况下,电机磁钢的径向总应力σrpm和切向总应力σθpm:

(6)

式中,R为电机磁钢基本半径尺寸。

电机磁钢的等效Mise应力为:

(7)

考虑转子旋转和温度工况下,电机护套径向总应力σre和切向总应力σθe:

(8)

电机护套的等效Mise应力为:

(9)

2 护套过盈量的确定

利用解析法对电机磁钢和电机护套所受的应力进行分析。在本文中,电机磁钢的外径Rpmo为(65±0.02)mm,电机护套的外径Reo为70mm,内径Rei的基本尺寸为65mm,通过改变护套内径尺寸改变过盈量。本文涉及到的磁悬浮飞轮转子电机的护套材料选用了Inconel718,磁钢选用了烧结衫钴永磁材料。电机护套和磁钢的材料特性如表1所示。

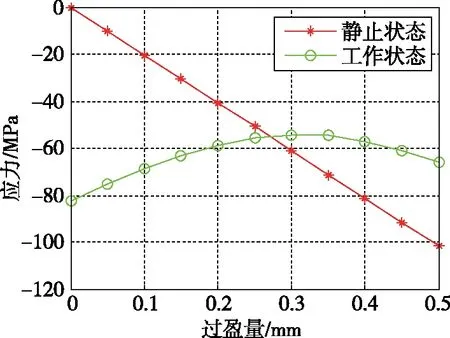

利用式(1)~(9)计算电机磁钢和电机护套分别在静止状态和工作状态下的应力大小。在工作状态下,飞轮的转速为30000r/min,温差设为100℃,电机磁钢及护套所受应力与过盈量的关系如图2所示。由图可知,在静止状态下,电机磁钢及护套所受应力随着过盈量的增大而线性增大;在工作状态下,电机磁钢及护套所受应力随着过盈量的增大而先减小后增大。

表1 电机护套和磁钢的材料特性Tab.1 Material characteristics of motor sheath and magnetic steel

(a)电机磁钢

(b)护套图2 电机磁钢(a)和护套(b)所受应力与过盈量的关系Fig.2 The relationship between the stress and the interference of the motor magnetic steel (a) and the rotor sheath (b)

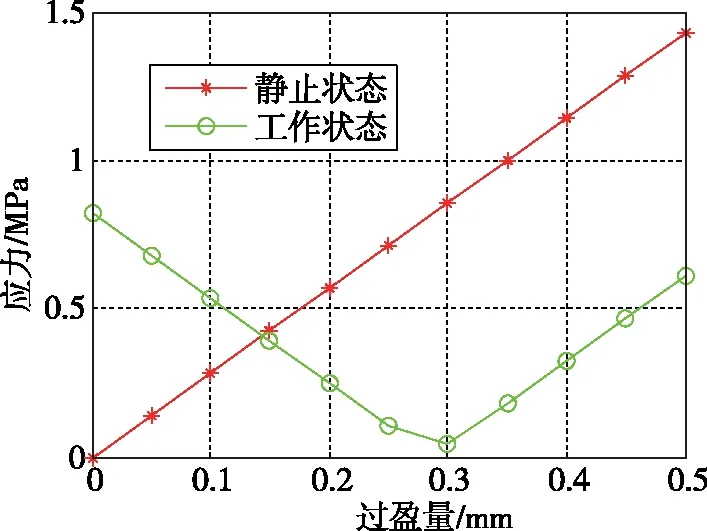

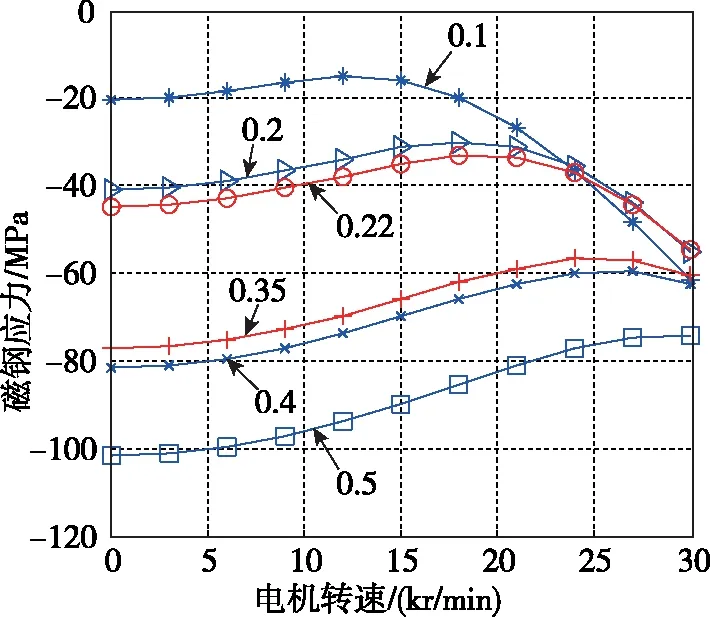

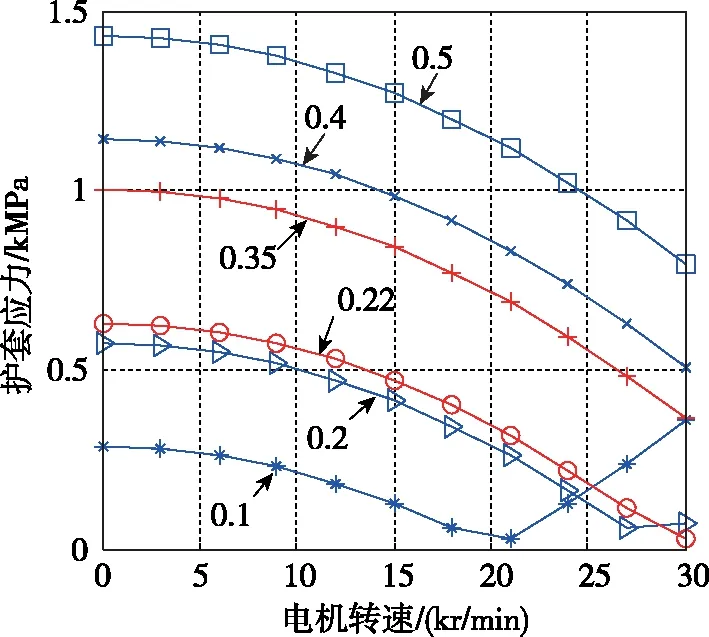

图3为不同过盈量下护套和磁钢应力大小与电机转速的关系曲线。由图3可知,当过盈量<0.22mm时,护套所受应力随着转速的增大而先减小后增大;当过盈量≥0.22mm时,护套所受应力随着转速的增大而减小。过盈量过小时,随着转速的增大,离心应力增大,当离心应力增大到与护套过盈产生静应力时,护套处于零应力状态,此时护套与磁钢之间刚好脱离。随着转速的进一步增大,护套与磁钢之间出现分离状态,护套将失去传递扭矩和提供刚度的功能,而磁钢承受拉应力。这种现象是不允许出现的,因此过盈量必须满足≥0.22mm的条件。然而,过盈量也不是越大越好。随着过盈量的进一步增大,护套与磁钢之间的应力越来越大。当过盈量达到0.35mm时,在转速为0时,护套所受应力为1000MPa,已经接近护套的屈服强度(1070MPa),因此护套过盈量不得超过0.35mm。根据图3可知,当过盈量在0.22mm~0.35mm范围内时,磁钢所受应力均在其强度范围内,满足设计要求,因此过盈量的区间范围可确定为0.22mm~0.35mm。

(a)电机磁钢

(b)护套图3 不同过盈量下电机磁钢(a)和护套(b)的应力与电机转速的关系Fig.3 The relationship between the stress of the magnetic steel (a) and the rotor sheath (b), and the motor speed under different interference levels

3 有限元仿真及实验分析

3.1 转子护套和磁钢的应力分析

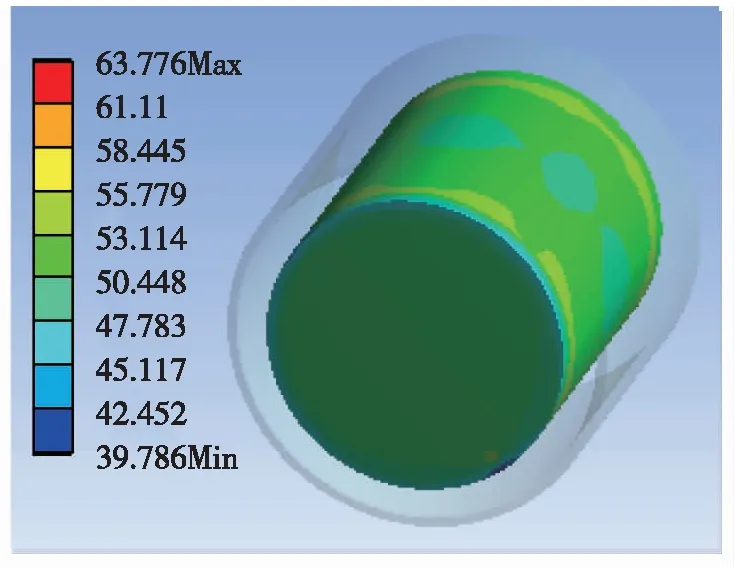

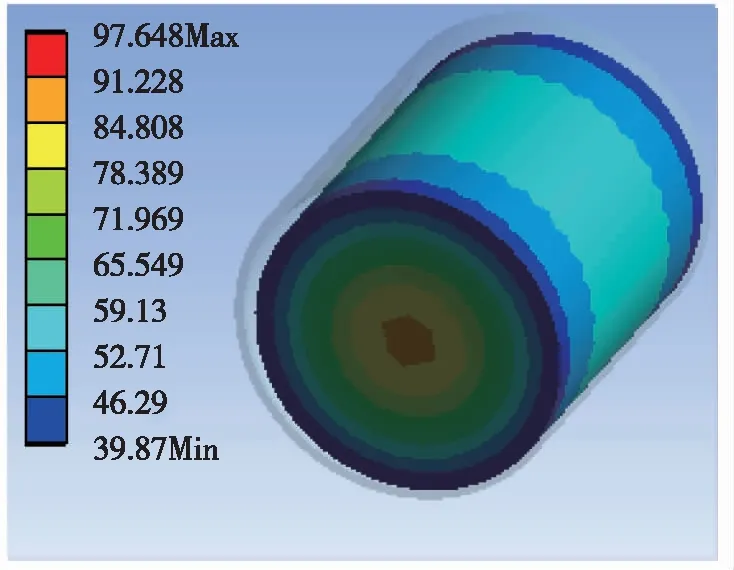

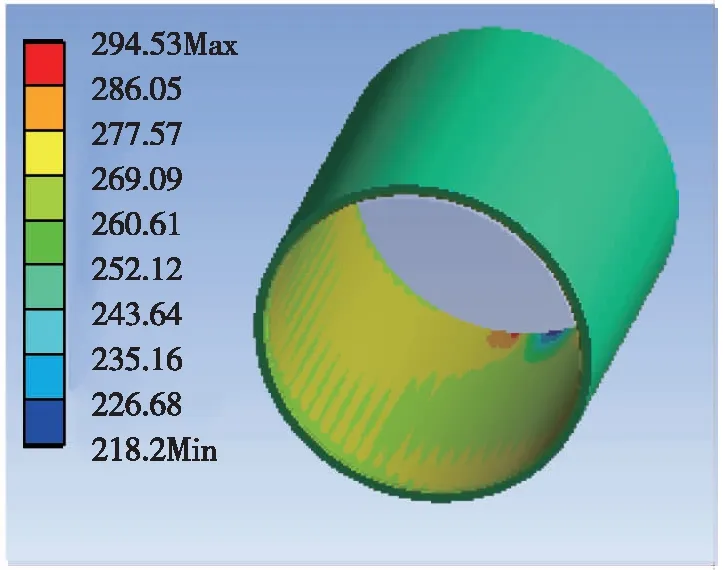

利用有限元软件分别对静止状态和工作状态进行分析。首先将三维模型导入有限元软件中,然后依次添加材料属性、过盈设置、网格划分、转速和热条件等。过盈量取0.3mm,静止状态下的应力云图如图4所示。

(a)电机磁钢

(b)护套图4 静止状态下的电机磁钢(a)和护套(b)的应力图Fig.4 The stress diagram of motor magnetic steel (a) and rotor sheath (b) in a stationary state

由图4可知,在飞轮转子静止的状态下,电机磁钢所受压应力比较均匀,大小为50 MPa ~53MPa,而图2解析法得出的压力为-60MPa,误差为11%~16%。电机护套外表面所受压力大小为761MPa ~776MPa,内表面所受应力大小为850 MPa ~880MPa,图2解析法所得大小为850MPa,误差在3.5%范围之内。

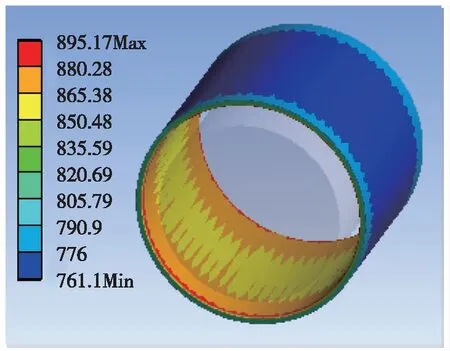

在工作状态下,设置转速为30000r/min,温度为120℃,电机磁钢和护套的应力云图如图5所示。

(a)电机磁钢

(b)护套图5 工作状态下的电机磁钢(a)和护套(b)的应力云图Fig.5 The stress diagram of motor magnetic steel (a) and rotor sheath (b) in the working condition

由图5可知,在飞轮转子工作状态下,电机磁钢所受压应力沿半径方向由内至外依次减小,磁钢芯部压应力最大,为91MPa~98MPa,外表面端部所受到的压应力最小,为40MPa~46MPa,这是由于磁钢所受压力是护套压力及离心应力共同作用的结果,而离心应力随着半径的增大而增大。电机磁钢外表面大部分所受应力为53MPa~59MPa,而图2解析计算结果为-55MPa,位于仿真结果范围之内。电机护套外表面所受压力大小为252MPa~261MPa,内表面所受应力大小为261MPa~269MPa。图2解析法所得为250MPa,误差范围为4.4%~7.6%。

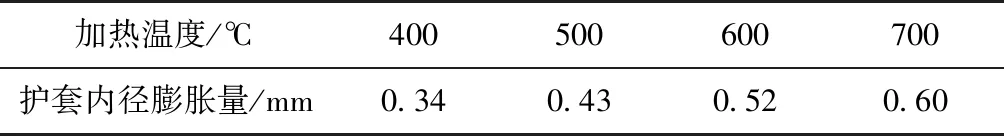

3.2 护套安装

根据式(1),可以得出护套膨胀量与加热温度的关系,如表2所示。上文提到,本方案护套过盈量为0.3mm,由表2可知,当加热至400℃时,护套过盈量已经达到0.34mm,考虑到安装过程中的热交换和摩擦,护套内径膨胀量以大于过盈量0.2mm以上为宜,因此护套的加热温度应在600℃以上。

表2转子护套内径膨胀量与施加温度的关系

Tab.2Therelationshipbetweeninnerdiameterexpansionofrotorsheathandappliedtemperature

加热温度/℃400500600700护套内径膨胀量/mm0.340.430.520.60

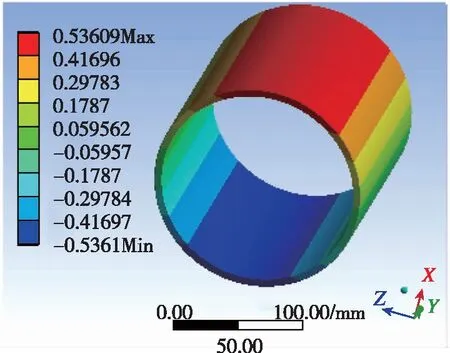

利用有限元软件,对护套施加温度600℃,得到护套沿X方向的变形云图如图6所示。由图可知,沿着X正负方向的膨胀量为±0.536mm,与0.52mm的计算结果基本吻合。

图6 护套在600℃下沿X方向的变形图Fig.6 The deformation diagram of rotor sheath along X direction at the temperature of 600℃

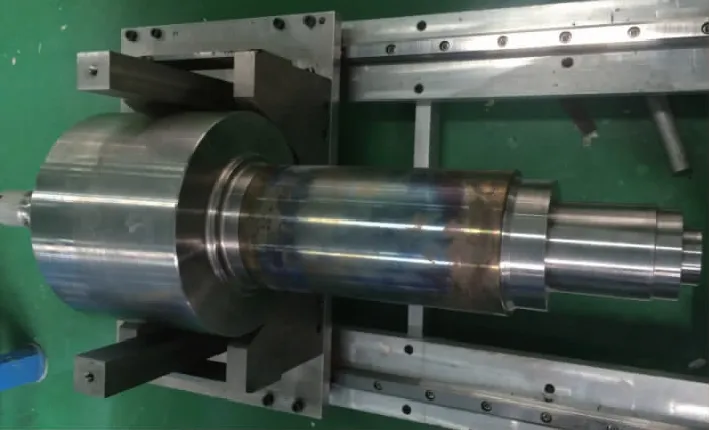

护套采用高频线圈加热方式,最高加热温度可达700℃,加热温度可自由设置。为了防止护套外径膨胀,出现卡死现象,应对加热设备内径保留1mm间隙。飞轮转子护套与磁钢的加热及过盈安装的流程如图7所示,护套及其加热设备自由放置于V型槽上,带电机磁钢的飞轮轴固定于滑轨上的V型槽内。当护套加热至600℃,待温度稳定后,以较快的速度推动飞轮转子前进,直至到位。待温度降至室温,取下飞轮转子,护套装配完成。图7所示为安装护套后的飞轮转子轴。

图7 安装护套后的飞轮转子轴Fig.7 The flywheel rotor shaft with sheath installed

3.3 飞轮转子的模态仿真及实验

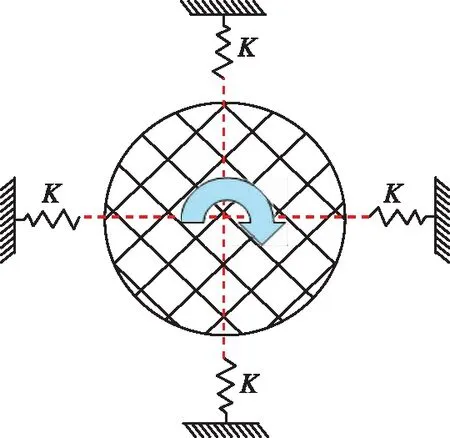

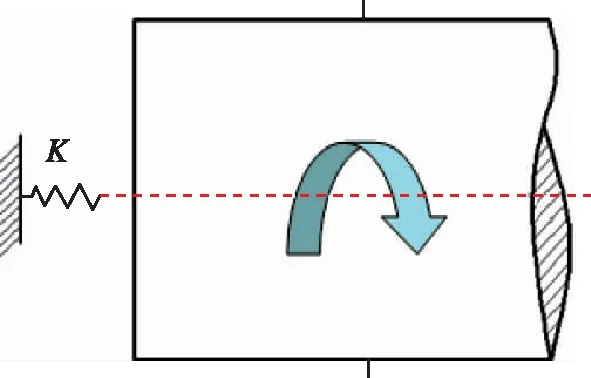

高速储能飞轮转子采用磁悬浮轴承进行支撑,磁悬浮轴承具有无接触、不需要润滑和密封、可实现主动控制的特点。转子结构为旋转对称结构,分别由2个径向磁轴承和1个轴向磁轴承提供支撑刚度和阻尼。磁悬浮转子的支撑特性直接决定了转子的振动模态和临界转速。在模态分析中,磁轴承阻尼被忽略。径向磁轴承支撑分别由2个正交分布的弹簧进行等效,轴向磁轴承等效为轴面支撑弹簧,等效弹簧刚度为磁轴承系统刚度,如图8所示。

(a) 径向磁轴承支撑等效

(b) 轴向磁轴承支撑等效 图8 等效弹簧的支撑形式Fig.8 The support form of equivalent spring

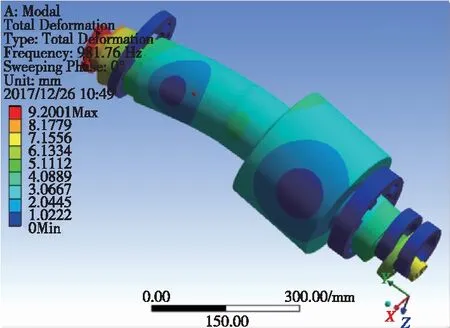

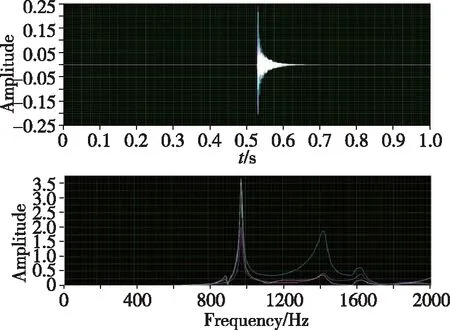

利用有限元软件仿真,得到飞轮转子的第一阶弯曲振型和第一阶弯曲频率,如图9(a)。利用悬吊敲击法得到飞轮转子的振动特性,如图9(b)。根据图9可知,仿真得出的第一阶弯曲频率为988Hz,而实验所得的第一阶弯曲频率为981.76Hz,两者误差仅为0.6%。飞轮额定转速为30000r/min,转化频率为500Hz,该频率远远小于第一阶弯曲频率。

(a)仿真结果

(b)实验结果图9 飞轮转子第一阶弯曲模态仿真结果(a)及实验结果(b)Fig.9 The simulation result of first order bending mode of flywheel rotor (a) and the experimental result (b)

4 结 论

本文首先利用解析法计算了过盈量与磁钢及护套的强度关系,充分考虑了静止状态和正常工作状态下的应力大小,在满足磁钢及护套强度的条件下给出了过盈量的范围。在过盈量的范围内,选取了一个适中的数值进行取整,本文选取的数值为0.3mm。利用有限元软件仿真得出电机磁钢和护套在静止状态和工作状态下的应力云图,根据比对,验证了设计的有效性。

采用公式对护套安装所需要的加热温度进行了设计,利用有限元软件、添加温度条件进行了仿真,验证了设计的正确性,为护套的过盈安装提供了有力保障。

利用有限元软件模态分析了整个飞轮转子,得到了转子第一阶弯曲模型和第一阶弯曲频率。通过悬吊敲击法得到了飞轮转子第一阶振动频率,仿真结果与实验结果相差仅为0.6%,说明了有限元仿真的可靠性,为飞轮转子的优化设计减少了周期和成本。