深部及复杂地层中PDC钻头综合改进方法

2018-04-19王滨邹德永李军杨宏伟黄涛

王滨 邹德永 李军 杨宏伟 黄涛

1.中国石油大学(北京)石油工程学院;2.中国石油大学(华东)石油工程学院

随着油气勘探开发的不断深入,浅层易开发常规油气资源越来越少,而深部复杂非常规油气资源正逐步成为勘探开发的重点,在深井超深井及复杂地质条件下,经常会遇到诸如花岗岩、硬砂岩、砾岩等难钻岩石,常用的破岩工具(如牙轮、PDC和金刚石钻头)在破碎这类岩石时通常出现破岩速度慢、钻头寿命短、破岩成本高等问题,但由于PDC钻头相比与牙轮和金刚石钻头具有更加优良的改进空间和潜力,因此越来越多得受到国内外研究学者及钻头厂家的重视。为拓宽PDC钻头在深部及复杂地层中的应用范围,笔者通过对国内外PDC钻头产品及相关改进技术进行研究,从提高破岩效率、延长使用寿命、增强稳定性、优化定向性4个方面提出了PDC钻头综合改进方法,进而采用该方法设计多只PDC钻头在华北、东北等油田的花岗岩、硬砂岩、砾岩等难钻地层中进行现场钻进试验,效果较好。

1 PDC钻头改进方法

1.1 提高破岩效率

1.1.1 提升PDC齿抗冲击性和热稳定性 PDC齿主要通过采用六面顶压机分层多次投料、多步升温加压热压而成,PCD层与WC层的交界面往往采用具有尖锐棱边的凹凸状,这样合成的PDC齿具有工艺简单、成本低、耗时短、报废率低等优势,在浅-中深井软~中硬地层及地质钻井中取得了较好的效益,但是在深部复杂地层中,由于岩石硬、研磨性强,PDC齿与地层的冲击和摩擦作用较为强烈,会很快出现崩齿、碎齿、热磨损严重等现象,因此需要对PDC齿的抗冲击和热稳定性进行优化,目前比较成熟有效的技术有聚晶金刚石分层技术、催化剂(通常为钴)滤除技术、两步投料技术及非平面界技术等[1-2]。

1.1.2 优选PDC齿型号 目前常用的PDC切削齿尺寸(外径)主要有4种,分别为:10 mm、13 mm、16 mm和19 mm,邹德永等[3]通过室内实验研究发现对于可钻性Ⅲ级以下的岩石,Ø19 mm PDC齿破岩效率最高,而对于花岗岩、硬砂岩、玄武岩等可钻性Ⅲ级以上的硬岩,则Ø16 mm PDC齿破岩效率最高,因此若设计适用于深部硬岩的PDC钻头,为提高其破岩效率,PDC齿型号应选用1610。

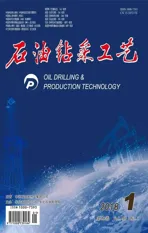

1.1.3 增布异型加强齿 完好的PDC齿具有剪切破岩效率高的特点,在软~中硬地层可取得较好的使用效果,但在硬岩及非均质地层中,则容易出现崩齿、碎齿等事故,其破岩方式随之由高效的剪切破岩向低效的磨削破岩方式转变,钻头磨损速度加快,破岩效率快速降低,因此单纯依靠增布PDC齿难以达到有效提升钻头破岩效率的目的,此时就需要通过增布异型加强齿来实现,如金刚石孕镶块、锥形、斧形PDC齿等[4-9],如图1所示,通过增布异型齿并优选布齿参数,一方面可以形成多级混合切削结构,辅助主齿进行破岩,提高主齿发生严重磨损后钻头的破岩效率,另一方面还可起到控制钻头吃入深度(控深)的作用,保护PDC主齿免受因瞬时吃入深度过大而发生的冲击损坏。

图1 异型加强齿示意图Fig.1 Sketch of heterotypic enhanced tooth

1.1.4 加强钻头中心单元的破岩效率 PDC钻头中心布齿空间小,所以PDC齿“切削弧长”较大;布齿半径小,所以PDC齿切削线速度低,这都会导致中心岩柱不能被快速破碎而降低钻头整体破岩效率。该现象在软~中硬均质地层中并不明显,但在硬岩及复杂地层中会使冠顶附近PDC齿重复破岩而加速钻头磨损,因此应对钻头中心布齿参数及辅助破岩结构进行改进,具体方法如下:(1)减小中心PDC齿直径,如采用直径13 mm的PDC齿,降低切削弧长,增加吃入岩石能力;(2)适当减小中心PDC齿的后倾角,控制为10~12°,以增大其剪切破岩效率;(3)钻头中心布置异型切削齿,如锥形齿等[10],利用其良好的抗冲击性能冲击压碎中心岩柱;(4)近钻头中心处增布高压水射流喷嘴或适当增大近钻头中心的喷嘴直径、减小喷距[11-12],利用其射流冲击作用辅助破碎中心岩柱。

1.1.5 优化钻头水力结构 当钻进软岩及超软地层时,防止钻头发生“泥包”是水力结构设计的重要参考因素,但当钻进诸如花岗岩、玄武岩、硬砂岩等地层时,岩石硬度大、可钻性差,产生的岩屑颗粒较小且黏附性差,因此钻头发生“泥包”的概率很低,但由于这些岩屑具有较高的强度和研磨性,会在水射流的作用下包裹在PDC钻头周围,形成强冲蚀作用的“砂包”,从而导致钻头发生严重的磨料磨损和“掉齿”现象,而且由于切削齿与岩石的摩擦更加剧烈,热磨损也会更加严重,所以需要对PDC钻头水力结构进行优化,具体方法如下:(1)适当增加冠顶肩部及外锥处喷嘴和井底的距离,以增大井底逆流层厚度,减小逆流速度,减弱钻头冲蚀[13];(2)增加喷嘴数目,做到一个刀翼至少配置一个喷嘴,以充分冷却PDC齿同时快速清洁井底并辅助破岩;(3)靠近钻头中心增布喷嘴,且倾角取值小于45°,通过与外围喷嘴相互配合,引导钻头中心的流体尽快向外流动,减少磨料颗粒的滞留;(4)优化喷嘴组合,为了保证液流的合理分布从而充分冷却钻头和排屑,应尽可能选用等径喷嘴或相邻序号喷嘴并均布在钻头冠部,且喷嘴直径应大于8 mm以防发生堵塞。

1.2 延长使用寿命

现场应用表明,在花岗岩、硬砂岩等强研磨性硬岩中钻进时,PDC钻头普遍磨损严重,PDC齿磨损高度可达其直径的40%,同时冠顶及肩部的个别PDC齿还常会出现过早失效等现象,这都会导致钻头提前报废,因此保证PDC齿在更长的时间内“完好+锋锐”是延长钻头寿命的一个重要设计思路,可通过调整冠顶及附近PDC齿的布齿参数来实现。

1.2.1 等速磨损原则+平缓冠部弧线+特殊布齿机构 设计PDC钻头时为了防止冠顶及附近个别PDC齿过早发生严重磨损而导致钻头整体失效,应采用“等速磨损”的设计原则,即钻头冠部弧线(Bit Profile)尽量平缓,如增大内锥角、减小冠顶旋转半径等,这样一方面可以增大布齿空间,另一方面则使PDC齿受力更加均匀,促进其均匀磨损,提高钻头寿命,国外为进一步降低冠顶处PDC齿的破岩负担,将冠顶附近曲面设置为平面,使得每个破岩周期中冠顶至少有8~16颗PDC齿同时接触新地层,有效分摊了冠顶PDC齿所受到轴向和扭转冲击力,在花岗岩和砂岩中取得了提高钻头破岩效率和寿命双重效果。

钻头等速磨损设计原则还可通过设计特殊的布齿机构来实现,如美国史密斯公司所开发的“360钻头”[14],其冠顶PDC齿通过采用特殊结构设计可进行360°自转,从而在不增加冠顶PDC齿切削弧长的前提下提升可用弧长,增加了钻头寿命(对于常规钻头,PDC齿切削弧长等于可用弧长,对于360钻头,PDC齿切削弧长远小于可用弧长),但360钻头也存在特殊布齿机构结构复杂可靠性差等问题,需要进一步改进优化。

1.2.2 加密布齿 随着岩石硬度与可钻性极值的增大,布齿密度对钻头破岩效率的影响逐渐减弱[3],但通过提高布齿密度可以有效降低单齿载荷,降低崩齿碎齿情况的出现,所以加密布齿可作为延长钻头使用寿命的一个重要手段,目前加密布齿方法有2种:后排加密布齿和二级加密布齿[15-17],如图2所示,其中后排加密布齿方法由于具有轨道选择灵活、地层适应性强、技术简单可靠、布齿类型多样、工艺成本低等优势,得到了广泛的应用,因此在钻进硬地层时建议采用后排加密布齿以保证钻头寿命。

图2 不同加密布齿方法示意图Fig.2 Sketch of different tooth infilling methods

1.2.3 优选后倾角和PDC齿出刃高度 PDC齿后倾角和出刃高度是影响PDC钻头破岩效率和使用寿命的重要因素,在软地层中,随着PDC齿后倾角减小和出刃高度增加,其破岩效率呈现增大趋势,最优值为10~15°,但大量现场及室内实验表明,在深井及复杂地层条件下,随着岩石硬度和抗钻性极值的增大,PDC齿后倾角及出刃高度对钻头破岩效率影响程度明显降低,此时若后倾角取值较小、出刃高度取值较大,会使得PDC齿和岩石接触应力快速增加,较大的轴向冲击力会导致崩齿碎齿等事故,因此根据现场实践经验,在钻遇硬岩时,建议冠顶及附近PDC齿后倾角取值15~20°,出刃高度小于5 mm。

1.3 增强稳定性

硬地层岩石的高强度、高研磨和非均质特性对PDC钻头的稳定性提出了更加苛刻的要求,需要在减缓涡动、增强钻头对岩石适应性、加强保径等方面进行优化设计。

1.3.1 减缓涡动 钻遇硬岩时,由于切削齿吃入岩石深度小、岩石非均质性强、螺旋线布齿等原因,使得PDC钻头因为受力不平衡而进入涡动状态,发生冲击损坏,因此降低钻头所受到的不平衡力、减缓涡动的发生对提升钻头稳定性十分重要,可采取如下措施:(1)采用多级内锥的布齿剖面线,即改传统的单内锥为多级内锥,越靠近钻头中心内锥角越小,在保证钻头冠部切削齿等速磨损的前提下,尽量提高其破岩稳定性;(2)采用力平衡布齿方式,提升切削齿合力中心的内聚性,降低钻头受到的侧向力[18-19];(3)采用非均匀布置刀翼方法[20],微调刀翼的周向布置角,打破钻头发生涡动时的固有频率;(4)在钻头后方布置“平衡翼”,来抵消PDC钻头钻遇不同岩石交界面时产生的不平衡力矩[21]。

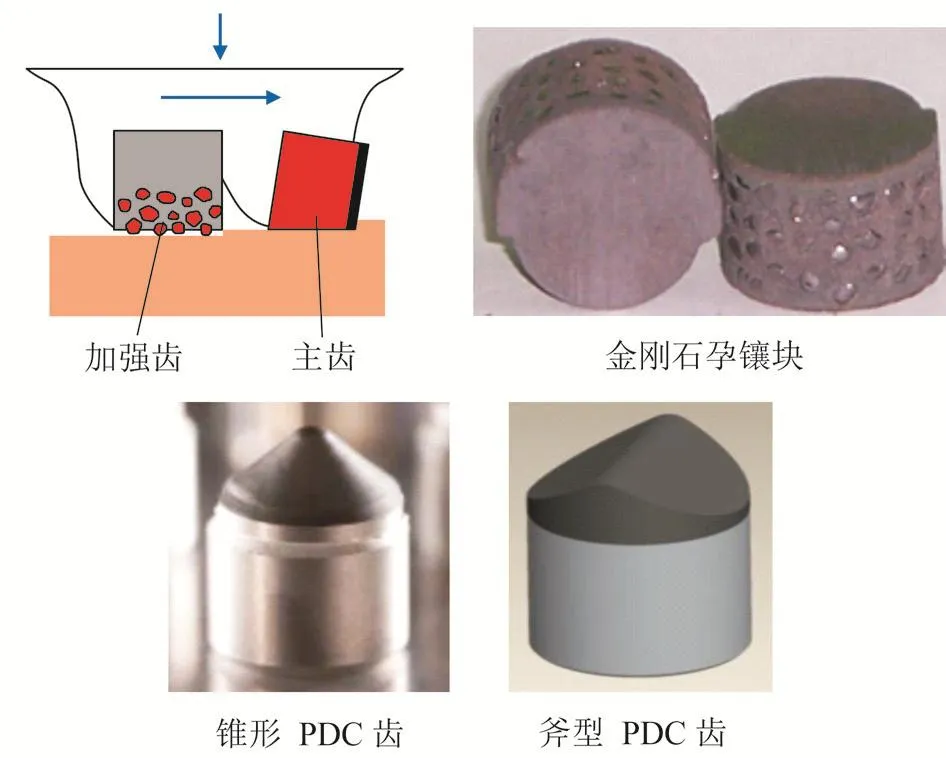

1.3.2 增强钻头对岩石适应性 当地层非均质性较强岩石强度的变化较大时,相同钻压下PDC齿吃入岩石深度会有所不同,所受冲击力大小会随之剧烈变化,现场试验证明,地层的软硬交错变化是导致PDC齿发生严重冲击损坏的重要原因,因此稳定每个破岩周期内PDC齿的吃入深度对提升钻头稳定性至关重要,目前国内外研究人员主要是通过在PDC主齿后方布置“控深结构”(见图3)来实现钻头对不同性质岩石的“等深吃入”,从而最终达到在复杂地层中平稳钻进目的,“控深结构”有刚性“控深结构”,如硬质合金块、球形 PDC齿等[22],也有弹性“自适应控深结构”,如装有弹簧的后排辅助PDC齿等[23-24](图3),目前刚性“控深结构”因其结构简单性能可靠,得到了广泛应用,对于长井段均质硬岩地层具有较好使用效果,“自适应控深结构”则对复杂地层具有更好的适应能力,是未来的发展趋势。

1.3.3 加强保径 当钻进软~中硬地层时,由于井壁岩石强度低,因此通过降低钻头侧向切削能力来防止井眼扩径,进而抑制涡动失稳,是增加钻头稳定性的重要设计原则,此时保径主要采用“被动保径”方式,如平置PDC齿、布置硬质合金块或低摩擦保径块等,低摩擦保径块可采用金刚石孕镶块的设计方法,通过优选金刚石粒度和胎体配方来增强其抗磨和“打滑”性能,“被动保径”通过降低钻头与井壁之间摩擦,抑制钻头贴向井壁诱发涡动。但当钻进强研磨性硬岩时,由于保径齿与井壁摩擦更加剧烈,同时“砂包[25]”的存在也使冲蚀磨损更加严重,导致钻头保径齿磨损加剧甚至脱落,更易出现缩径而发生涡动失稳,因此通过增强钻头侧向切削能力来防止钻头缩径,是钻进硬岩时增加钻头稳定性的主要设计原则,此时就需要对钻头进行加强保径设计,如采用“主动保径+被动保径”的混合保径方式,“主动保径”通过在保径段加密布置PDC齿(如1308型)或增加主动保径段长L1实现,从而提升钻头主动切削井壁岩石性能,抑制钻头缩径,如图4所示。

图3 钻头控深结构示意图Fig.3 Sketch of bit depth control structure

图4 钻头加强保径结构示意图Fig.4 Sketch of enhanced bit diameter retention structure

1.4 优化定向性

钻头定向性是非常规资源采用定向井勘探过程中PDC钻头结构优化的重要设计方面[26],PDC钻头定向性可由“导向性”和“操控性”2个指标进行评价,“导向性”表示为钻头钻进时主动改变前进轨迹的能力,可用“前进角(Walk angle)”模型进行定量描述[27];“操控性”表示为钻头工具面控制的难易程度,目前还没有合适的定量描述模型。理想情况下,定向性良好的PDC钻头应同时具有良好的导向性和操控性,但实际上,钻头的导向性和操控性往往相互制约,如导向性越好的PDC钻头其工具面通常也越难控制,此时就需要根据地层特性对钻头结构进行改进,并辅助以井下定向工具和钻压优选,以综合优化钻头的定向性。

1.4.1 优选“主动保径”和“被动保径”配合方式及参数 国内外大量理论研究及现场实践表明,PDC钻头保径类型和保径段长对其定向性能有着重要影响,S.Menand等人通过研究发现[28-29],“主动保径”方式对钻头定向性的调节能力明显强于“被动保径”方式,且随着二者长度的减小,钻头的定向性随之增强。为此建议:(1)当地层岩性单一均质性好、井斜角设计较小且只进行小范围改变时,建议采用混合保径方式(保径长度取L2>>L1)或单一的“被动保径”方式(L2取较大值),以适当降低钻头的导向性增加操控性;(2)当地层岩性单一均质性好且需要进行大角度定向钻井时,建议采用混合保径方式(保径长度取L2≥L1)或单一的“主动保径”方式(L1取较小值),以适当降低钻头的操控性增加导向性;(3)当地层岩性复杂均质性差且需要进行大角度定向钻井时,则建议采用混合保径方式(保径长度取L2≥L1,L2和L1长度适当增加)并配合使用井下定向工具,以同时增加钻头导向性和操控性。

1.4.2 调整布齿参数 钻头冠顶PDC主齿及保径齿后倾角大小会对钻头定向性产生影响:(1)当增大冠顶PDC齿后倾角(>15°)并减小保径PDC齿的后倾角(<10°)时,钻头侧向切削性能提升,导向性随之升高,但是由于钻头趋向于贴附井壁,所以更易进入涡动状态,操控性下降,此时就需要适当减小钻压以加强对钻头工具面的控制,这种配合方式比较适用于单一均质地层;(2)当减小冠顶PDC齿后倾角(<15°)并增大保径PDC齿的后倾角(>10°)时,钻头侧向切削性能减弱,导向性随之降低,但操控性上升,此时可以通过配合井下定向工具对钻头的定向性进行综合调节,以实现在复杂非均质地层中定向钻进。钻头保径PDC齿完整与否也会对钻头定向性产生影响,当保径齿进行预切齿处理后,切齿深度越大,其破岩性能越差,钻头侧向切削能力越低,导向性也降低。因此通过调节冠顶PDC主齿和保径齿后倾角及保径齿切齿深度可实现根据不同地层性质优化钻头定向性的目的。

2 现场应用

为了进一步验证PDC钻头综合改进方法的使用价值,设计了6只PDC钻头分别在华北、东北等油田的花岗岩、硬砂岩、砾岩等难钻地层进行现场试验。

2.1 钻头技术指标

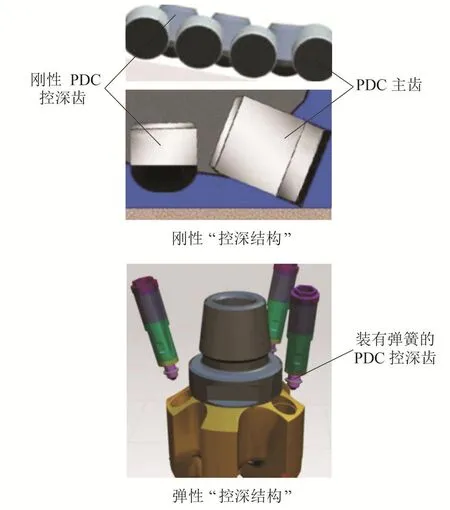

6只PDC钻头均使用了本文的改进方法,在PDC齿布齿参数、冠部曲线参数、水力及保径结构设计等方面进行了优化。PDC钻头具体技术指标如表1,设计及实物图如图5,A~D钻头用于直井段钻进,E和F钻头用于定向井段钻进。

2.2 钻头使用效果分析

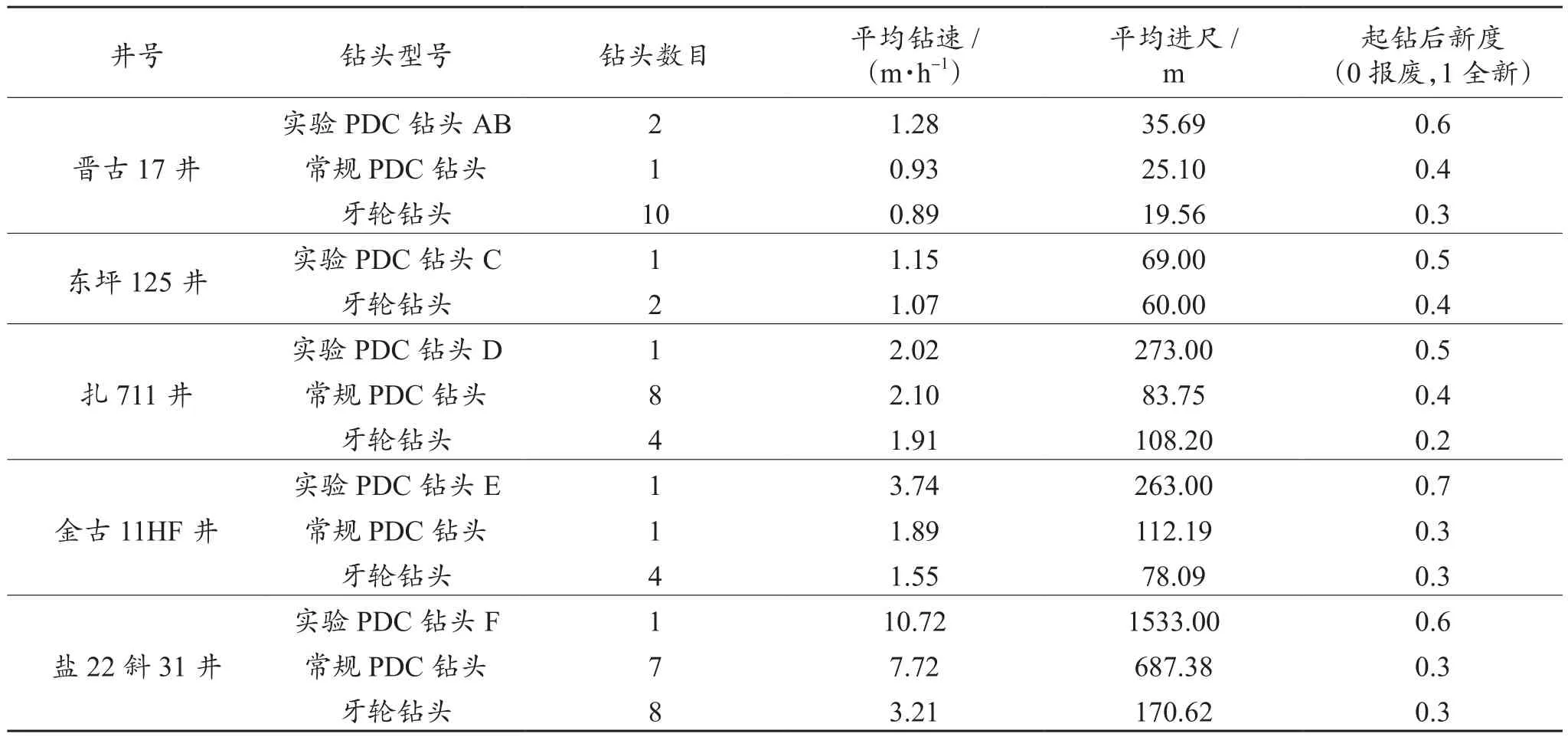

6只实验PDC钻头与同地层的常规PDC钻头及牙轮钻头的使用效果对比见表2所示。

图5 6只实验PDC钻头设计及实物图Fig.5 Design and object of 6 tested PDC bits

表1 6只PDC钻头技术参数Table 1 Technical parameters of 6 PDC bits

表2 6只实验PDC钻头与同地层常规PDC钻头及牙轮钻头使用效果对比Table 2 Application effect comparison between 6 tested PDC bits and the conventional PDC bits and cone bits in the same formation

分析表2可以发现,通过对PDC钻头进行改进,A、B、E、F这4只实验钻头在破岩效率(钻速)和使用寿命(进尺)两方面均获得了优于常规PDC钻头和牙轮钻头的使用效果,C、D钻头虽然破岩效率比常规PDC钻头和牙轮钻头提升并不明显,但使用寿命有明显提升。另外,6只钻头起钻后整体新度较新,仍具有继续钻探的能力。

需要说明的是,虽然没有对实验钻头的稳定性和定向性进行量化评价,但稳定性的提升和定向性的优化也会对钻头整体破岩效率和使用寿命的提升起到促进作用,因此可以认为实验钻头在破岩效率、使用寿命、稳定性和定向性等4个方面均得到了一定程度的提升或优化。这说明PDC钻头综合改进方法具有良好的适用性和使用价值。

3 结论及建议

(1)通过对国内外PDC钻头最新产品及相关技术进行研究,从提高破岩效率、延长使用寿命、增强稳定性、优化定向性4个方面提出了深部及复杂地层条件下PDC钻头综合改进方法,应用该方法设计了6只PDC钻头用于华北、东北等油田的花岗岩、硬砂岩、砾岩等难钻地层,均取得了优于常规PDC钻头及牙轮钻头的破岩效率和使用寿命,说明该综合改进方法具有良好的适用性和使用价值。

(2)PDC钻头个性化设计是实现深部及复杂地层油气资源高速高效钻探开发的重要手段之一,但是目前关于深部硬岩及砾岩的破岩机理及规律仍存在认识不到位等不足,还需要从实验和理论研究等角度进一步深入探究;另外对于复杂未知地层,对钻头本身进行结构优化同时,还应将井下工具、钻头、钻进参数三者作为一个整体进行综合优化,以期提高钻头本身性能的同时,综合降低钻井成本,这也是下步重点研究方向。

参考文献:

[1]MENSA W, SOZA R, HUDSON K.Advanced cutting structure improves PDC bit performance in hard rock drilling environments[C].SPE Annual Technical Conference and Exhibition, Society of Petroleum Engineers, 2003.

[2]MILLER C L, JEZANY M, BILHARETH M.New PDC technology solves hard/abrasive formation challenge drilling vertical/directional/horizontal applications[C].SPE/IADC Middle East Drilling and Technology Conference, Society of Petroleum Engineers, 2007.

[3]邹德永,徐城凯,易杨,陈修平,于金平.PDC 钻头布齿参数与地层适应性的试验研究[J].天然气工业,2017,37(9):85-90.ZOU Deyong, XU Chengkai, YI Yang, CHEN Xiuping,YU Jinping.An experimental study on PDC bits' cutter parameters and formation adaptability[J].Natural Gas Industry, 2017, 37(9): 85-90.

[4]PEYTCHEV P, MALIK S, VARGHESE R.Solving hard/abrasive sedimentary and igneous formation challenge:New PDC bit design reduces 6-in section drilling time by 47%[C].SPE/IADC Middle East Drilling Technology Conference & Exhibition, Society of Petroleum Engineers,2013.

[5]DURRAND C J, SKEEM M R, CROCKETT R B.Super-hard, thick, shaped PDC cutters for hard rock drilling: development and test results[C].Proc.35th Workshop on Geothermal Reservoir Engineering, Stanford University, Stanford, California, 2010.

[6]CRANE D, ZHANG Y, DOUGLAS C.Innovative pdc cutter with elongated ridge combines shear and crush action to improve PDC bit performance[C].SPE Middle East Oil & Gas Show and Conference, Society of Petroleum Engineers, 2017.

[7]关舒伟.新型孕镶金刚石钻头研制及试验[J].石油钻探技术,2015,43(4):129-132.GUAN Shuwei.Development and testing of a new type of diamond-impregnated bits[J].Petroleum Drilling Techniques, 2015, 43(4): 129-132.

[8]孙源秀,邹德永,郭玉龙,陈修平,易杨.切削-犁削混合钻头设计及现场应用[J].石油钻采工艺,2016,38(1):53-56.SUN Yuanxiu, ZOU Deyong, GUO Yulong, CHEN Xiuping,YI Yang.Design and field application of plow-cutting PDC bit[J].Oil Drilling & Production Technology,2016, 38(1): 53-56.

[9]杨顺辉,武好杰,牛成成,侯绪田,金军斌.特种孕镶块加强PDC钻头的研制与试验[J].石油钻探技术,2014,42(6):111-114.YANG Shunhui, WU Haojie, NIU Chengcheng, HOU Xutian, JIN Junbin.Manufacture and application of PDC bit enhanced by special diamond-impregnated segment[J].Petroleum Drilling Techniques, 2014, 42(6): 111-114.

[10]VAN H H, STORM R, KRAAN A.Conical diamond element bit sets new performance benchmarks drilling hard and abrasive formations, offshore netherlands[C].SPE North Africa Technical Conference and Exhibition,Society of Petroleum Engineers, 2015.

[11]DESMETTE S D J, DESCHAMPS B, BIRCH R M.Drillinghard and abrasive rock efficiently or generating quality cuttings? you no longer have to choose[C].SPE Annual Technical Conference and Exhibition,Society of Petroleum Engineers, 2008.

[12]LU Y Y, TANG J R, GE Z L, XIA B W, LIU Y.Hard rock drilling technique with abrasive water jet assistance[J].International Journal of Rock Mechanics and Mining Sciences, 2013, 60: 47-56.

[13]王瑞和,沈忠厚.PDC 钻头冲蚀机理分析与研究[J].石油钻采工艺,1992,14(3):1-6.WANG Ruihe, SHEN Zhonghou.Analysis and research on the erosion mechanism of PDC bit[J].Oil Drilling and Production Technology, 1992, 14(3): 1-6.

[14]ZHANG Y, BURHAN Y, CHEN C.Fully rotating PDC cutter gaining momentum: Conquering frictional heat in hard/abrasive formations improves drilling efficiency[C].SPE/IADC Middle East Drilling Technology Conference & Exhibition, Society of Petroleum Engineers, 2013.

[15]GALARRAGA C, FIERRO J C, AL RIYAMI I.An unconventional fixed cutter cutting structure layout to drill through hard, abrasive conglomerates in deep wells—a case study[C].Abu Dhabi International Petroleum Exhibition & Conference, Society of Petroleum Engineers, 2016.

[16]杨迎新,曾恒,马捷,张亮,何辛,范晓勒,林敏.PDC 钻头内镶式二级齿新技术[J].石油学报,2008,29(4):612-614.YANG Yingxin, ZENG Heng, MA Jie, ZHANG Liang,HE Xin, FAN Xiaole, LIN Min.An innovative PDC bit design with fully embedded back-up cutters[J].Acta Petrolei Sinica, 2008, 29(4): 612-614.

[17]刘天科,刘成贵,刘湘华,李文明,路峰,李延伟.胜利油田东营北带砂砾岩体PDC钻头个性化设计与应用[J].石油钻采工艺,2015,37(5):63-67.LIU Tianke, LIU Chenggui, LIU Xianghua, LI Wenming, LU Feng, LI Yanwei.Individual design and application of PDC bit for glutenite in Shengli Oilfield in the northern zone of Dongying[J].Oil Drilling &Production Technology, 2015, 37(5): 63-67.

[18]CHEN S, ARFELE R, ANDERLE S.A new theory on cutter layout for improving PDC bit performance in hard and transit formation drilling[C].IPTC 2013:International Petroleum Technology Conference, 2013.

[19]石建刚,武兴勇,党文辉,邓平,刘刚.新型旋转PDC切削齿钻头技术研究与应用[J].石油机械,2016,44(2):6-10.SHI Jiangang, WU Xingyong, DANG Wenhui, DENG Ping, LIU Gang.New Bit with Rolling PDC Cutter[J].China Petroleum Machinery, 2016, 44(2): 6-10.

[20]邹德永,王瑞和.刀翼式PDC钻头的侧向力平衡设计[J].中国石油大学学报(自然科学版),2005,29(2):42-44.ZOUDeyong, WANG Ruihe.Lateral force balancing design of blade PDC bits[J].Journal of the University of Petroleum(Natural Science Edition), 2005, 29(2):42-44.

[21]SALLEH S, ECKSTROM D.Reducing well costs by optimizing drilling including hard/abrasive igneous rock section offshore Vietnam[C].IADC/SPE Asia Pacific Drilling Technology, Society of Petroleum Engineers,2000.

[22]BARTON S P, CARD K D, GRAHAM R.Delivering steering success in problematic soft formation directional wells[J].SPE Drilling & Completion, 2009, 24(4):537-544.

[23]JAIN J R, RICKS G, BAXTER B.A step change in drill-bit technology with self-adjusting polycrystallinediamond-compact bits[J].SPE Drilling & Completion,2016, 31(4): 286-294.

[24]毕泗义.PDC钻头自调节切削深度控制技术[J].石油机械,2017,45(6):40-45.BI Siyi.PDC bit self-adjusting depth-of-cut control technology [J].China Petroleum Machinery, 2017,45(6): 40-45.

[25]BEATON T, CYRE J, ISNOR S.New technologies eliminate drill bit wear in oil sands applications[C].SPE Unconventional Resources Conference Canad,Society of Petroleum Engineers, 2013.

[26]WINTERS W J, DOIRON H H.The 1987 IADC fixed cutter bit classification system[C].SPE/IADC Drilling Conference, Society of Petroleum Engineers, 1987.

[27]MENAND S.Analysis and validation of a PDC drilling bit directional behavior model[D].Ph D thesis(confidential) of Ecole des Mines de Paris, 2001.

[28]MENAND S, SELLAMI H, SIMON C.How the bit profile and gages affect the well trajectory[C].IADC/SPE Drilling Conference, Society of Petroleum Engineers, 2002.

[29]MENAND S, SELLAMI H, SIMON C.PDC bit classification according to steerability[J].SPE Drilling & Completion, 2004, 19(1): 5-12.