高速诱导轮离心泵内空化发展可视化实验与数值模拟

2018-04-19崔宝玲李晓俊蔡海兵韩安达

崔宝玲 陈 杰 李晓俊 林 哲 蔡海兵 韩安达

(1.浙江理工大学浙江省流体传输技术研究重点实验室, 杭州 310018; 2.浙江省机电设计研究院有限公司, 杭州 311305;3.浙江天德泵业有限公司, 温州 325800)

0 引言

为了提高高速离心泵的抗空化能力,最有效的方法之一是在叶轮前加装诱导轮[1-6]。

针对泵内的空化现象及伴随的特征,国内外学者们多采用实验与模拟计算的方法研究空化发展过程。ZHU等[7]利用PIV技术研究了一台离心泵内交错与固定空化,并在实验中采用CCD相机捕捉了叶轮内交错与固定空化发展过程。LU等[8]利用一台高速摄影CCD相机对喷射泵内的空化流动进行拍摄,同时在不同空气吸入量工况下分析空化性能,并对空化时压力脉动和噪声数据进行采集。ZHANG等[9-12]利用高速相机对轴流泵叶顶泄漏涡空化流动进行拍摄,并与数值模拟计算结果进行了对比。KIM等[13]采用高频动态压力传感器和高速相机拍摄技术,对涡轮泵诱导轮空化流动进行实验,观测到诱导轮的旋转空化和非对称叶片附着空化,并发现临界空化数与开始产生旋转空化的空化数一致。CHOI等[14]利用可视化实验观察空化泡在涡轮泵诱导轮叶片上的演变过程,发现了回流涡空化和叶顶间隙涡空化,同时在空化发生过程中诱导轮的轴振动会随扬程的下降而不断增加。LI等[15]通过压力脉动实验对三叶片诱导轮旋转空化进行研究,发现旋转空化会出现在扬程下降前,在大流量情况下,空化诱导的压力脉动幅值会增大,且更易产生旋转空化。ZHANG等[16]通过数值模拟和实验研究,对多级离心泵空化发展过程中速度与压力脉动规律进行研究。GUO等[17-19]利用可视化实验拍摄不同空化数下分流叶片诱导轮空化发展过程,发现带分流叶片诱导轮的高速离心泵发生空化经历3个阶段:空化初生、空化发展和空化恶化。

在高速诱导轮离心泵中,空化主要发生在诱导轮和叶轮流道。诱导轮的叶顶间隙泄漏涡会造成叶顶处发生空化,且空化区域会沿着叶片向外缘扩散,因此诱导轮的空化比普通叶轮更为复杂。本文采用高速摄影技术,对离心泵易发生空化的诱导轮和叶轮部件进行可视化拍摄,结合数值模拟方法,探索并分析高速诱导轮离心泵内空化发生发展规律。

1 实验装置及方法

1.1 实验离心泵

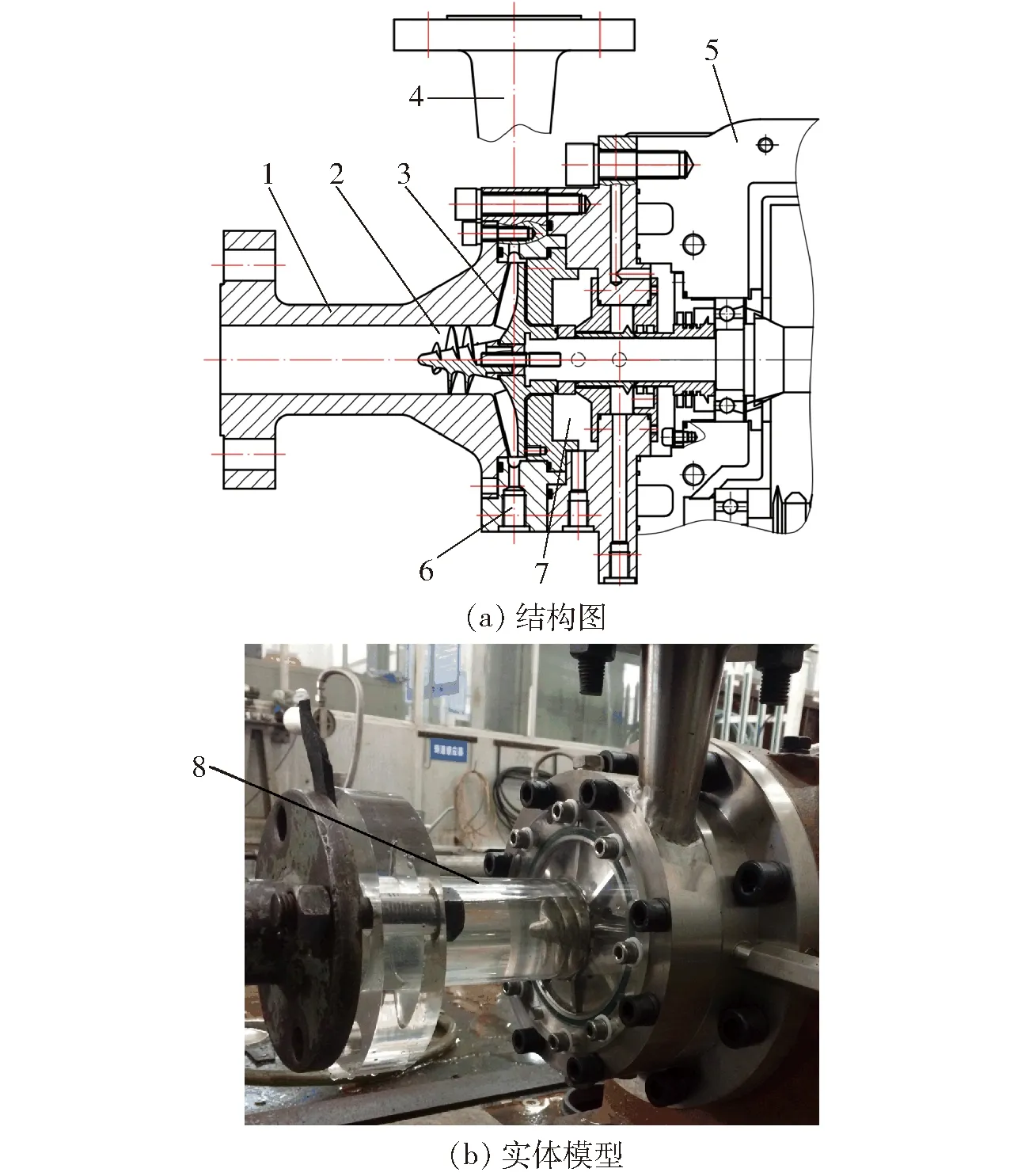

实验泵为一台高速诱导轮离心泵,其水力部件包括诱导轮、叶轮和蜗壳。设计流量Qd=4 m3/h,设计扬程H=125 m,设计转速n=7 081 r/min,比转数ns=23.6。泵入口直径D1=40 mm,出口直径D2=32 mm。叶轮为一个半开式直叶片叶轮,为了平衡轴向力,叶轮上设计有8个平衡孔。诱导轮采用两叶片等螺距诱导轮,轮毂型线为锥形,以提高其抗空化能力,离心泵的整体结构如图1a所示,叶轮与诱导轮主要参数见表1。

为便于拍摄泵内诱导轮和叶轮流道的空化发展,将泵体的前盖板进行改造,采用透明有机玻璃材料代替,该材料经过特殊处理,具有高强度且能有效减少光的折射和反射,如图1b所示。

图1 高速诱导轮离心泵Fig.1 High speed centrifugal pump with inducer1.泵体前端 2.诱导轮 3.半开式叶轮 4.蜗壳 5.增速箱 6.排液孔 7.密封室 8.有机玻璃管

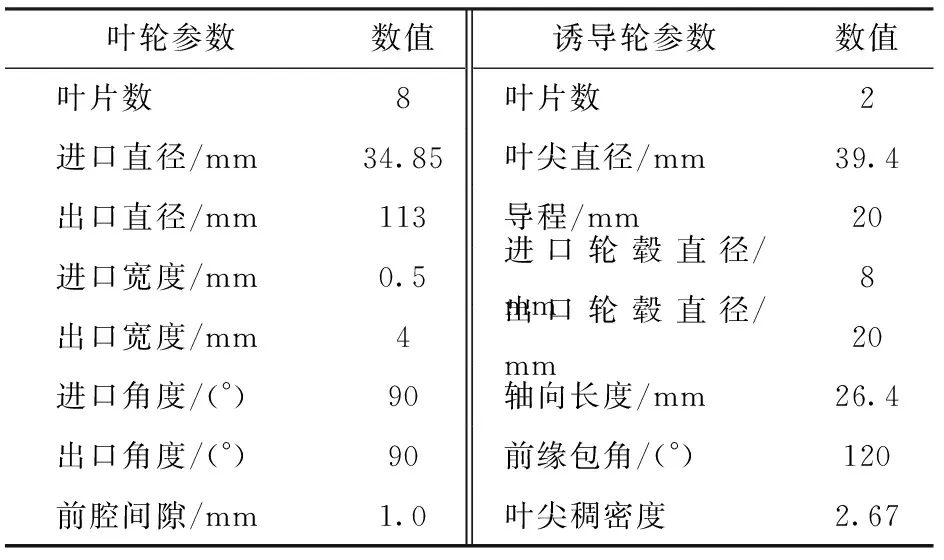

叶轮参数数值诱导轮参数数值叶片数8叶片数2进口直径/mm34.85叶尖直径/mm39.4出口直径/mm113导程/mm20进口宽度/mm0.5进口轮毂直径/mm8出口宽度/mm4出口轮毂直径/mm20进口角度/(°)90轴向长度/mm26.4出口角度/(°)90前缘包角/(°)120前腔间隙/mm1.0叶尖稠密度2.67

1.2 实验系统

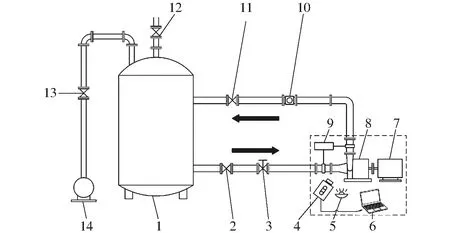

高速诱导轮离心泵外特性和可视化实验在闭式实验系统上进行,系统由汽蚀罐、闸阀、控制台、压力变送器、电磁流量计和真空泵等组成,如图2所示。通过压力变送器采集离心泵进出口压力后换算得到扬程,压力变送器的量程为-0.1~0.1 MPa和0~2.5 MPa,精度等级为0.2级;流量则通过安装在出口管路上的电磁流量计进行测量,流量计的量程为0.9~9 m3/h,测量误差为±0.2%。真空泵与汽蚀罐相连,用于在空化实验中调节泵进口压力。汽蚀罐容量为14.1 m3,且实验过程中水温能保持相对稳定(即在2 h内水温上升小于0.5℃),汽蚀罐容量完全满足实验测试要求。实验时测得的水温为30℃,大气压力为0.100 6 MPa。根据水温和大气压力换算后得到汽化压力为4 242.28 Pa。

图2 闭式实验系统Fig.2 Closed test loop facility1.汽蚀罐 2、3、11、12、13.闸阀 4.高速摄像机 5.光源 6.计算机 7.电动机 8.实验离心泵 9.压力变送器 10.电磁流量计 14.真空泵

1.3 高速摄像系统

高速摄像系统主要包括PCO. dimax HD型高速摄像机、超高亮冷光源以及数据采集系统。PCO. dimax HD型高速摄像机在分辨率1 000像素×1 000像素下的帧率为7 039 f/s,最短快门时间为1.5 μs。在可视化实验中,高速摄像机的曝光时间设置为0.2 ms,频率为5 000 Hz。为了在低曝光时间下得到较为清晰的图片,采用超高亮冷光源对拍摄区域进行照明。为了更清晰地观察空化汽泡的发生发展,实验中采用背照方式,即高速摄像机和光源在同一侧。

在进行正式拍摄实验前,需通过超高亮冷光源对实验泵拍摄部位进行照明,利用高速摄像机寻找合适的拍摄角度,调节微距镜头进行前后对焦,并在计算机上调节分辨率和曝光时间,通过不断调整确保拍摄照片不产生拖尾现象。实验中,采用真空泵缓慢降低泵的进口压力,对不同汽蚀余量下的泵内部诱导轮和叶轮流道空化流动进行拍摄,从而研究空化的发展过程。

2 物理模型与数值模拟

2.1 物理模型与网格划分

采用UG_NX软件对高速诱导轮离心泵进行三维建模,为了让流动充分发展,取泵的上游管道长度为4D1、下游管道长度为5D2作为计算域,离心泵的全流场计算域包括进口段、诱导轮、叶轮、蜗壳和出口段。

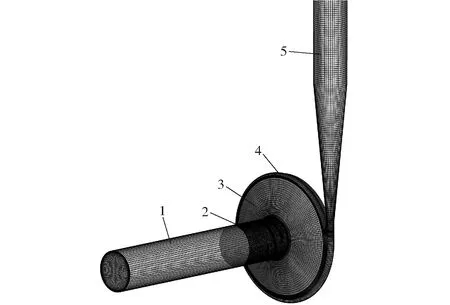

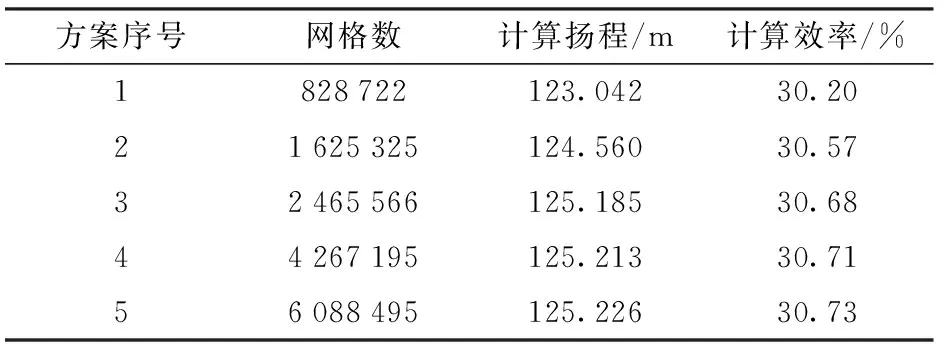

采用ICEM软件对高速诱导轮离心泵全流场进行网格划分,整体计算网格如图3所示。诱导轮采用四面体非结构网格,叶轮及其他计算区域采用六面体结构化网格。由于网格无关性对计算精度具有重要影响,本文采用了5组不同的全流场网格数,并在设计工况下进行网格无关性验证,结果如表2所示。根据表2可知,当网格总数达到426万(方案4)时,计算扬程和效率随网格数增加变化小于1%。为了满足计算精度要求,选择方案4作为计算网格。

图3 离心泵计算网格Fig.3 Mesh of centrifugal pump for simulation1.进口段 2.诱导轮 3.叶轮 4.蜗壳 5.出口段

方案序号网格数计算扬程/m计算效率/%1828722123.04230.2021625325124.56030.5732465566125.18530.6844267195125.21330.7156088495125.22630.73

2.2 数值计算

在数值模拟中,采用SSTk-ω湍流模型对雷诺时均Navier-Stokes方程进行封闭,采用有限体积法对控制方程进行离散,利用全隐式耦合算法对离心泵内部全流场进行数值计算。介质为清水,水温为30℃,且不考虑浮力影响。进口边界设置压力进口,出口边界设置质量流量出口,固体壁面采用无滑移条件,湍流壁面采用标准壁面函数,动静交界面采用Frozen Rotor模式处理。在流体介质中设置蒸汽相,饱和蒸汽压为4 242 Pa,在进口边界条件中设置蒸汽体积分数为零。为了提高计算的收敛性和效率,以设计工况下的非空化流动计算为初始值,进行定常和非定常空化流动计算。其非定常计算最大迭代步数为50次,计算残差为10-5。为了能更准确地模拟空化瞬态流动,计算时间步长设为7.061 15×10-5s(即旋转3°),总时间为0.127 1 s(旋转15圈)。为了更好地对计算结果进行可视化初步判断,计算中设置扬程作为监测点。

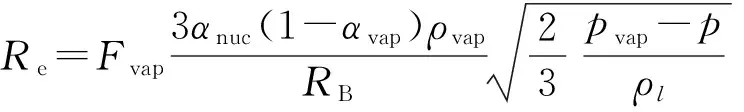

空化模型采用Zwart-Gerber-Belamri空化模型,考虑到水中气核密度对蒸发的影响,基于空泡动力学的Rayleigh-Plesset方程为[20]

(1)

(2)

式中αvap——气相体积分数

pvap——汽化压力,Pa

p——某点的静压,Pa

ρl——液体密度,kg/m3

Re——水蒸气生成率

Rc——水蒸气凝结率

ρvap——水蒸气密度

式中经验常数分别为:蒸发系数Fvap=50,凝结系数Fcond=0.01,气核体积分数αnuc=5×10-4,空泡半径RB=10-6m。

3 结果与分析

3.1 性能实验

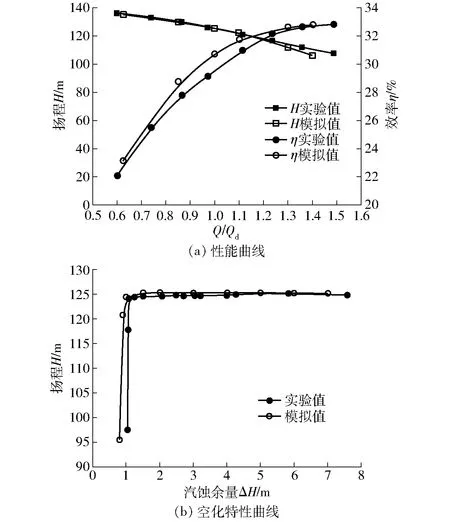

在闭式实验台上对高速诱导轮离心泵进行性能实验和设计流量下的空化特性实验,得到泵的无量纲流量比Q/Qd(Q表示泵的流量)和扬程H、效率η的变化曲线以及设计工况下汽蚀余量与扬程H的变化曲线,如图4所示。其中汽蚀余量ΔH的表达式为

(3)

式中pin——进口压力,Pa

ρ——液相密度,kg/m3

g——重力加速度,m/s2

图4a为高速诱导轮离心泵实验与模拟计算得到的性能曲线对比。从图中可以看出,数值计算的结果与实验值较为吻合。计算和实验的流量范围为0.6Qd到1.5Qd,由于泵采用了加大流量系数设计法[21],因此其效率的最高点不在设计工况,而在1.5Qd处。离心泵的扬程均匀下降,在小流量工况时没有出现驼峰。在设计流量4 m3/h工况下,实验扬程为125.69 m,计算扬程为125.213 m,实验效率为29%,计算效率为30.71%,模拟值与实验值之间的误差为5.8%。

图4b为高速诱导轮离心泵实验与计算得到的空化特性曲线,其实验临界汽蚀余量为1.06 m,计算临界汽蚀余量为0.92 m。从图中可以看出,当汽蚀余量大于临界汽蚀余量时,泵的扬程基本保持不变。而当汽蚀余量小于临界汽蚀余量点时,泵的扬程开始急剧下降,在汽蚀余量为1.01 m时,扬程已经下降了20%。这是由于叶轮前加装了诱导轮,提高了其抗空化能力,使得该实验离心泵的汽蚀余量较低[1]。

图4 外特性曲线Fig.4 External characteristic curves

3.2 空化特性分析

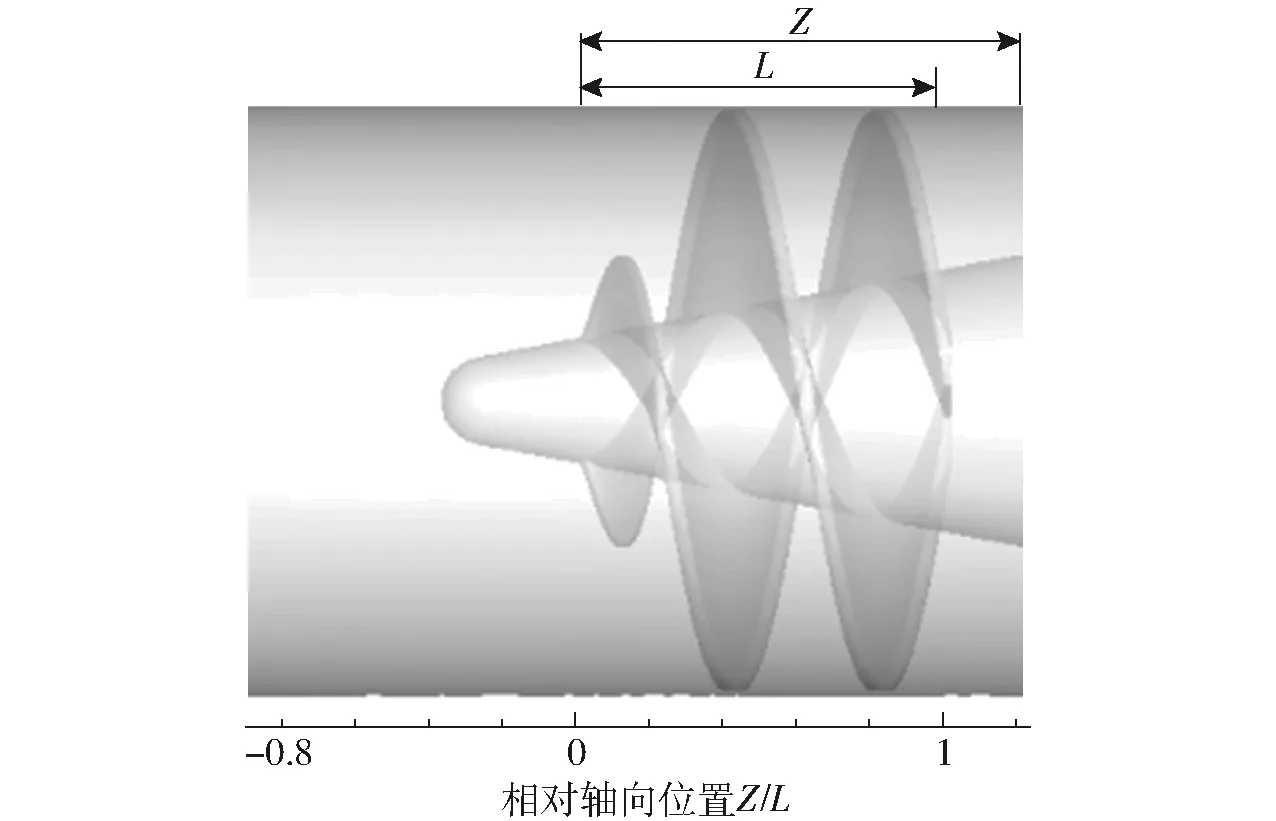

图5 诱导轮轴向位置Fig.5 Axial position of inducer

图5表示诱导轮的轴向位置,图中Z为轴向位置,L为诱导轮轴向长度,相对轴向位置Z/L在0~0.2区域为诱导轮前缘位置。图6为不同汽蚀余量下沿诱导轮轴向位置的静压系数分布规律,图中Cp为静压系数,其表达式为

(4)

式中UT——诱导轮叶尖速度,m/s

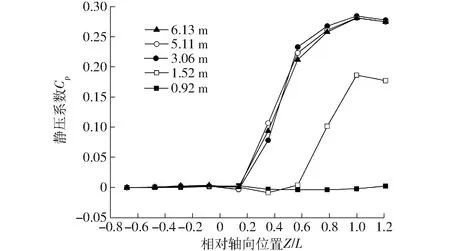

图6 不同汽蚀余量下诱导轮轴向位置的静压系数分布Fig.6 Static pressure coefficients distribution along axial position of inducer under different ΔH values

从图6中可得,在汽蚀余量大于3.06 m时,诱导轮静压系数沿着轴向位置分布基本重合,主要出现3个趋势:相对轴向位置Z/L在-0.8~0.15区域,静压系数保持不变;相对轴向位置Z/L在0.15~1.0区域,静压系数急剧上升;相对轴向位置Z/L在1.0~1.2区域,静压系数开始有下降趋势。随着汽蚀余量的减小,诱导轮静压系数的上升段斜率开始降低,并且静压系数上升的起始位置向后推移。这是由于诱导轮前缘流道内已经产生空化,局部抑制了诱导轮做功。当汽蚀余量为0.92 m时,诱导轮整个轴向位置的静压系数保持不变,没有出现上升趋势,这是因为此时诱导轮流道内基本被空泡阻塞,已无法对液体进行做功。

图7为不同汽蚀余量下沿诱导轮相对轴向位置的空泡体积分数分布规律。从图中可得,当汽蚀余量为6.13 m时,诱导轮轴向位置上的空泡体积分数曲线较平,没有出现峰值。当汽蚀余量小于5.11 m时,诱导轮相对轴向位置Z/L在0.1~0.4区域曲线出现峰值。且随着汽蚀余量的减小,曲线的峰值开始扩大,逐渐扩展到相对轴向位置Z/L在0.1~0.8之间。当汽蚀余量为0.92 m时,诱导轮相对轴向位置Z/L<0的区域空泡体积分数开始大于零。由此可以得知,在汽蚀余量小于5.11 m时,诱导轮前缘最先出现空化,且随着汽蚀余量减小,空泡逐渐沿诱导轮轴向位置方向扩散。在汽蚀余量为0.92 m时,诱导轮进口处也开始出现空泡,说明此时存在回流空化。

图7 不同汽蚀余量下诱导轮轴向位置的空泡体积分数分布Fig.7 Vapor volume fraction distribution along axial position of inducer under different ΔH values

图8 空泡体积分数分布图Fig.8 Vapor volume faction distribution at blade of inducer and impeller

图8为诱导轮与叶轮在相同时刻不同汽蚀余量下空泡体积分数分布云图。从图中可以看出,在汽蚀余量为3.0 m时,空泡主要集中在诱导轮叶片前缘,而在叶轮上几乎没有空泡出现。当汽蚀余量为1.5 m时,空泡占据了诱导轮叶片流道的一半左右,在叶轮上开始出现少量空泡。在汽蚀余量为1.02 m时,空泡完全阻塞了诱导轮流道,并且快速在叶轮流道内扩散,此时离心泵的扬程开始急剧下降。这也验证了图6和图7得到的结论。

3.3 空化发生发展过程可视化研究

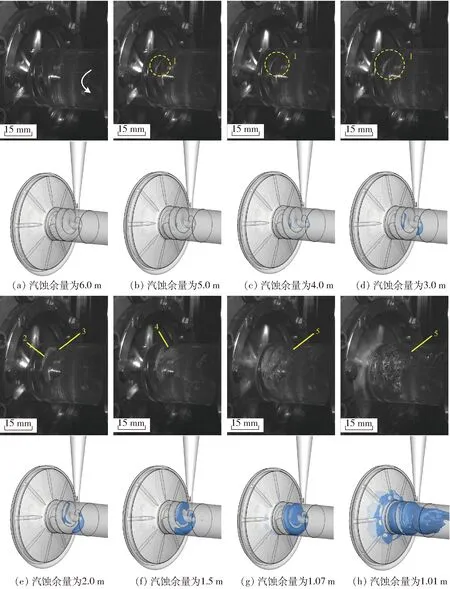

图9为在设计工况点不同汽蚀余量下高速诱导轮离心泵内部空化流动情况的可视化实验结果图与数值计算空化空泡体积分数为10%的等值面图。从图中可以将高速诱导轮离心泵空化发生发展过程分为3个阶段:空化初生阶段、空化发展阶段和空化恶化阶段。

图9 空化发展过程可视化(Q/Qd=1.0)Fig.9 Evolution of cavitation at Q/Qd=1.01.叶顶泄漏涡空化 2.片状空化 3.云状空化 4.回射流 5.回流空化

3.3.1空化初生阶段

在汽蚀余量为6.0 m时,诱导轮和叶轮流道内基本观察不到空泡的出现;而在汽蚀余量为5.0 m时,诱导轮叶片前缘处出现少量空泡,此时诱导轮发生的是叶顶泄漏涡空化[22],这是由于诱导轮外缘与壁面之间存在间隙,其工作面上的高压流体从间隙处泄漏到其非工作面,同时泄漏流体与主流相互作用形成回流,造成叶片前缘的局部低压区。空化形成的空泡尾端与叶片表面形成夹角,并未附着在叶片表面,这也证明其空化为涡空化。空泡最终溃灭在管壁中,并未对诱导轮叶片进行损害。

3.3.2空化发展阶段

在汽蚀余量为4.0 m和3.0 m时,主要在诱导轮叶片前缘出现叶顶泄漏涡空化,随着汽蚀余量的减小,空泡的体积增大。在汽蚀余量为2.0 m时,诱导轮叶片上出现较为明显的片状空化,且在片状空化尾端发展成云状空化[6],此时空泡占据诱导轮流道的1/3。在汽蚀余量为1.5 m时,空泡已经占据诱导轮流道的一半,此时叶片上的片状空化受到回射流影响,开始在空泡尾端出现脱落。脱落的片状空泡在叶顶泄漏涡和主流的相互作用下游离在流道中,并逐渐消失。在空化发展阶段,空泡主要产生在诱导轮流道内,由于诱导轮具有轴流式结构和较长的叶弦,空泡在流道内溃灭,没有进入到叶轮流道,故此阶段泵的扬程还能基本保持不变。

3.3.3空化恶化阶段

从图4b中可以看到,汽蚀余量为1.07 m时是泵扬程下降的拐点。从图9的内部空化流场情况可以看出,汽蚀余量为1.07 m时空泡基本已经占据诱导轮整个流道,诱导轮进口有较为明显的回流空化[3];在汽蚀余量为1.01 m工况时,可以看出空泡在诱导轮前端已经发展成流态状,诱导轮流道内已被空泡完全堵塞,且空泡已经进入叶轮流道并扩散,此时的扬程已经下降20%。

在空化恶化阶段,由于空泡已经发展到叶轮流道,且空泡在叶轮流道内溃灭,产生剧烈的振动和噪声。若泵在此阶段运行时间过长,会导致叶轮叶片表面受到严重侵蚀。

3.4 不对称空化流动

图10为高速诱导轮离心泵在汽蚀余量为1.5 m时的不同时刻t内部空化流动。图中每个时刻间隔为1.6 ms,即诱导轮与叶轮旋转68°。从图10可以看出,诱导轮叶片1和叶片2上发生的空化严重程度不同;在t=0 ms时刻,叶片1上的空泡体积明显大于叶片2;在t=6.4 ms和t=8.0 ms时刻,叶片2前缘基本被叶片1产生的空泡覆盖,叶片2上的空化不如叶片1明显,此时叶片2上的空化被抑制,空泡仅存在前缘和叶片前端,没有覆盖整个叶片2流道。随着叶片不断转动,叶片1的空化始终比叶片2严重,此类空化现象为不对称空化。不对称空化产生的原因主要是诱导轮叶片与主流形成一定的攻角,在空化产生时,一个叶片上的空泡附着在叶片表面,使得该叶片攻角变大,从而相邻叶片与主流的攻角变小,抑制了其空化的产生。此不对称空化现象主要发生在空化发展阶段,而在汽蚀余量比较大时不对称空化现象不明显。同时在空化恶化阶段,不对称空化现象消失。

图10 不对称空化流动(汽蚀余量为1.5 m)Fig.10 Asymmetric cavitating flow at ΔH=1.5 m

3.5 空化发生发展阶段

根据高速摄像拍摄的可视化实验结果,将高速诱导轮离心泵的空化发展过程示意在空化特性曲线中,如图11所示。在汽蚀余量为5.0 m以上是无空化区,此区域内几乎看不到泵内有空泡产生,故离心泵在此区域运行最为安全。在汽蚀余量为5.0 m时观察到诱导轮前缘开始出现微量空泡,故以汽蚀余量为5.0 m时作为空化初生线。汽蚀余量1.07~5.0 m区域是空化发展区,泵在此区域运行时,诱导轮的叶片前缘因发生空化而易被侵蚀,在汽蚀余量接近1.5 m时会产生不对称空化,容易造成诱导轮的轮毂发生振动和局部流场流动不稳定。在汽蚀余量为1.07 m以下区域是空化恶化区,泵的扬程开始急剧下降,并伴随着强烈的振动和噪声,严重损害叶轮,缩短泵的寿命。因此,高速诱导轮离心泵应避免在空化恶化区运行。

4 结论

(1) 从可视化拍摄结果得到,高速诱导轮离心泵空化初生发生在汽蚀余量5.0 m时,此时诱导轮叶片前缘最先发生空化,且主要发生的是叶顶泄漏涡空化。这是由于诱导轮存在叶顶间隙,从叶顶间隙处泄漏的流体与主流相互作用,在诱导轮叶片前缘处形成局部低压区,从而产生叶顶泄漏涡空化。

(2) 从数值模拟结果中的空泡体积分数沿着诱导轮轴向位置分布规律曲线可以得到,在汽蚀余量为5.11 m时,曲线在诱导轮叶片前缘位置最先开始出现峰值,这也说明了诱导轮叶片前缘处最先发生空化。

(3) 高速诱导轮离心泵空化发展阶段在汽蚀余量为1.07~5.0 m时,此区域泵内空化形态比较复杂,同时存在叶顶泄漏涡空化、片状空化与云状空化。在汽蚀余量比较低时,两个叶片产生的空化程度不同,会发生不对称空化。此阶段泵的扬程基本保持不变。

(4) 空化恶化阶段发生在汽蚀余量小于1.07 m时,此时空泡已经扩散到叶轮流道,且诱导轮流道已被空泡阻塞。此阶段泵的扬程已经开始急剧下降。

(5) 高速诱导轮离心泵在无空化区运行最为安全,在空化初生与空化发展区运行容易造成诱导轮叶片前缘损坏,而在空化恶化区运行对泵内部旋转部件损害最为严重。

1朱祖超. 低比转速高速离心泵的理论及设计应用[M]. 北京: 机械工业出版社, 2008.

2潘森森, 彭晓星. 空化机理[M]. 北京: 国防工业出版社, 2013.

3潘中永, 袁寿其. 泵空化基础[M]. 镇江: 江苏大学出版社, 2013.

4ARNDT R E A. Cavitation in fluid machinery and hydraulic structures [J]. Annual Review of Fluid Mechanics, 1981, 13(1):273-326.

5BRENNEN C E. Cavitation and bubble dynamics [M]. Oxford: Oxford University Press, 1995.

6LUO X W, JI B, TSUJIMOTO Y. A review of cavitation in hydraulic machinery [J]. Journal of Hydrodynamics, 2016,28(3):335-338.

7ZHU B, CHEN H Y. Analysis of the staggered and fixed cavitation phenomenon observed in centrifugal pumps employing a gap drainage impeller [J]. Journal of Fluids Engineering, 2017, 139(3):031301.

8LU X X, WANG D M, SHEN W, et al. Experimental investigation on the performance of improving jet pump cavitation with air suction [J]. International Journal of Heat & Mass Transfer, 2015, 88(7):379-387.

9ZHANG D S, SHI W D, PAN D Z, et al. Numerical and experimental investigation of tip leakage vortex cavitation patterns and mechanisms in an axial flow pump [J]. ASME Journal of Fluids Engineering, 2015, 137(12):815-816.

10ZHANG D S, SHI W D, ESCH B P M V, et al. Numerical and experimental investigation of tip leakage vortex trajectory and dynamics in an axial flow pump [J]. Computers & Fluids, 2015, 112(1):61-71.

11张德胜, 潘大志, 施卫东,等. 轴流泵叶顶区的空化流场与叶片载荷分布特性[J]. 化工学报, 2014, 65(2):501-507.

ZHANG Desheng, PAN Dazhi, SHI Weidong, et al. Cavitation flow and blade loading characteristic in impeller tip region of axial flow pump [J]. CIESC Journal, 2014, 65(2):501-507. (in Chinese)

12张德胜, 王海宇, 施卫东,等. 不同空化数下轴流泵叶顶间隙区空化特性[J/OL]. 农业机械学报, 2014, 45(2):115-121. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140220&flag=1. DOI: 10.6041/j.issn.1000-1298.2014.02.020.

ZHANG Desheng, WANG Haiyu, SHI Weidong, et al. Tip clearance cavitation characteristics in axial flow pump under different cavitation numbers [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(2):115-121. (in Chinese)

13KIM J, SONG S J. Measurement of temperature effects on cavitation in a turbopump inducer [J]. ASME Journal of Fluids Engineering, 2016, 138(1):011304.

14CHOI C, KIM J. Study on the cavitating flows in a turbopump inducer [C]∥49th AIAA/ASME/SAE/ASEE Joint Propulsion Conference, 2015:537-542.

15LI X, LI J W, WANG J, et al. Study on cavitation instabilities in a three-bladed inducer [J]. Journal of Propulsion & Power, 2015, 31(4):1051-1056.

16ZHANG F, YUAN S Q, FU Q, et al. Cavitation induced unsteady flow characteristics in the first stage of a centrifugal charging pump [J]. ASME Journal of Fluids Engineering, 2017, 139(1):011303.

17GUO X M, ZHU Z C, CUI B L, et al. Anti-cavitation performance of a splitter-bladed inducer under different flow rates and different inlet pressures [J]. Science China Technological Sciences, 2015, 58(12):2131-2138.

18GUO X M, ZHU Z C, CUI B L, et al. The rotating cavitation performance of a centrifugal pump with a splitter-bladed inducer under different rotational speed [J]. International Journal of Turbo & Jet Engines, 2015, 32(3):275-283.

19GUO X M, ZHU L H, ZHU Z C, et al. Numerical and experimental investigations on the cavitation characteristics of a high-speed centrifugal pump with a splitter-blade inducer [J]. Journal of Mechanical Science & Technology, 2015, 29(1):259-267.

20ZWART P J, GERBER A G, BELAMRI T. A two-phase model for predicting cavitation dynamics [C] ∥Fifth International Conference on Multiphase Flow, 2004.

21朱祖超, 麻明祥. 小流量高扬程高速离心泵的加大流量设计[J]. 浙江大学学报:工学版, 2001, 35(1):9-13.

ZHU Zuchao, MA Mingxiang. Increasing-flow design on small-flowrate high-head high-speed centrifugal pumps [J]. Journal of Zhejiang University: Engineering Science, 2001,35(1):9-13. (in Chinese)

22MURAYAMA M. Unsteady tip leakage vortex cavitation originating from the tip clearance of an oscillating hydrofoil [J]. Journal of Fluids Engineering, 2006, 128(3):421-429.