温度对CVD法在纤维表面制备BN涂层的影响

2018-04-18,,,,

, ,,,

(1中国科学院上海硅酸盐研究所 结构陶瓷与复合材料工程研究中心,上海200050;2中国科学院大学,北京100049;3中国科学院上海硅酸盐研究所 高性能陶瓷和超微结构国家重点实验室,上海200050)

连续纤维增强陶瓷基复合材料(CFCMCs)具有高韧性、高可靠性及非灾难破坏等优异性能,在航空航天领域得到广泛应用[1-4]。CFCMCs的优异性能不仅取决于纤维和基体,也与界面相密切相关[5]。界面相作为连接纤维和基体的纽带,在复合材料中起到传递载荷、裂纹偏转、纤维脱粘、缓解残余热应力以及保护纤维的作用[6-8]。

热解碳因其具有特殊的层状晶体结构,赋予材料良好的裂纹偏转能力,成为陶瓷基复合材料中常用界面相材料[9-11]。热解碳氧化温度较低,在400℃左右就会发生氧化反应。材料在服役过程中受到高温、氧化、腐蚀等环境效应耦合作用的影响,热解碳会因抗氧化性能差而遭到破坏,失去界面的功能,导致材料性能恶化[12]。

与热解碳相比,氮化硼具有更好的抗氧化性能。氧化温度高达800℃,氧化后形成液态的B2O3能够渗透进裂纹深处,起到弥合裂纹的作用,赋予材料自愈合功能;与热解碳相似的层状晶体结构,具有良好的裂纹偏转能力,能有效延长裂纹扩展路径,提高材料力学性能[13-15]。

在纤维表面制备BN涂层存在两个问题:一是如何保证在纤维表面制备得到均匀的涂层;二是如何降低涂层制备过程中对纤维造成的热损伤。Sneddon等[16]以聚硼吖嗪为原料,对纤维进行涂覆、干燥之后,在氨气气氛下于1200~1400℃裂解得到BN涂层。Paciorek等[17]通过三氯硼吖嗪与六甲基二硅烷反应获得一种聚合物,然后将该聚合物对纤维进行涂覆、干燥,在氨气气氛下缓慢加热至1000℃,制备得到BN涂层。聚合物裂解转化法虽然制备工艺简单、设备要求低,但是聚合物裂解过程中会产生大量的小分子气体,气体逸出时会形成气孔,容易造成涂层开裂,多次涂覆裂解往往会造成纤维粘连。与聚合物裂解转化法相比,化学气相沉积法通过对生长工艺的调控,能够在纤维表面制备得到光滑致密的涂层,且制备温度低,对纤维造成的热损伤小,涂层不会残留气孔或开裂脱落[12]。目前,CVD法制备BN涂层先驱体主要包括单

组元先驱体和双组元先驱体。单组元先驱体同时含有硼元素和氮元素,主要有氨基硼烷(如B(N(CH3)2)3)、硼烷与氨或烷基胺的络合物(如H3B·NH3,H3B·NH(CH3)2)、硼吖嗪及其衍生物等。Jacques等[18]以B(N(CH3)2)3为先驱体在SiC纤维表面制备了BN涂层,B(N(CH3)2)3中含有较多的有机基团,需要通入NH3来去除。硼吖嗪由于合成和获取困难,相关的研究较少[19]。双组元先驱体包含氮源、硼源以及载气或者稀释气体,氮源一般为NH3,载气和稀释气体为H2或N2,硼源为三卤化硼BX3(X可以为F,Br,Cl)。以BF3为先驱体能得到结晶良好的BN涂层,但是高温下副产物HF对纤维的腐蚀严重[20]。Gallet等[21]以BCl3为先驱体在Nicalon纤维表面制备BN涂层,研究了先驱体组成对涂层微观结构的影响。以三卤化硼和氨气为先驱体的双组元体系在室温下就会发生反应,生成NH3Cl或者NH3F等固态产物,只有在高温才会沉积出纯相BN。温度作为CVD法制备BN涂层的主要影响因素,对BN涂层组成和结构有重要影响。本工作通过化学气相沉积法,以BCl3-NH3-H2体系为先驱体,在700~1100℃范围内制备出均匀致密的BN涂层,研究了温度对BN涂层的沉积速率、形貌、结构的影响。

1 实验材料与方法

1.1 BN涂层的制备

BCl3活性较高,先驱体在任何温度范围内都能反应生成沉积物,且沉积物的组成与温度有关,只有在高温下反应才能生成单相BN。针对该问题,对CVD装置做适当改进,将输气管路通入至沉积区上方的高温区,防止反应气体被过早消耗,改进后的CVD装置如图1所示。

图1 CVD法制备BN涂层装置示意图Fig.1 Schematic diagram for the preparation of BN interface by CVD

选用厦门大学生产的amosic-SiC纤维,在1000℃下高温处理2h,取出后在丙酮中超声清洗,去除纤维表面有机保护膜以及杂质,以免影响涂层与纤维结合。将高温处理后的SiC纤维放置在石英管中,在保护气氛下升温至实验设定温度,向管式炉内通入BCl3,NH3和H2,气体流速分别为5,10,50mL/min,设定温度分别为700,800,900,1000,1100℃,压力维持在0.5kPa,保温3h后取出,获得沉积均匀的BN涂层。

1.2 分析测试

采用S-4800扫描电镜观察BN涂层的表面和断面,计算涂层的沉积速率,分析不同温度下涂层的生长动力学。采用ESCALAB 250 X射线光电子能谱分析涂层的化学组成。采用Bruker D8 DISCOVER X射线衍射仪分析涂层结晶情况。采用XploRA ONE-532拉曼光谱仪分析涂层结构。

2 结果与分析

2.1 生长动力学

温度是影响化学气相沉积过程的主要因素。在化学气相沉积制备BN涂层的过程中,反应气体以及气态中间产物在基板上的吸附、解吸、表面反应等过程的进行都与温度相关。可通过调节温度控制沉积速率,达到调控涂层生长的目的。沉积速率可结合纤维横截面SEM图片计算得到,取5根纤维测量值的平均值计算沉积速率,纤维横截面SEM图片如图2所示。从图2可以看出,涂层与纤维间分界清晰,并未出现涂层开裂现象,表明纤维与涂层匹配良好。通过SEM图片测量出涂层厚度,与沉积时间作比即可得到BN涂层的沉积速率。

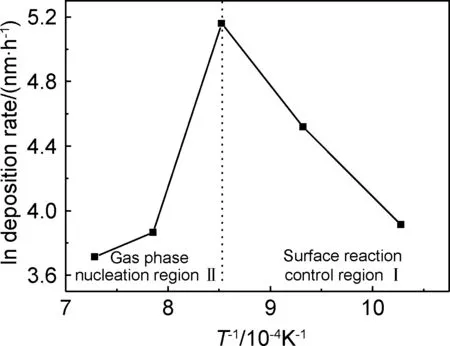

图3为计算获得的沉积速率与温度间的关系曲线。在低温区(700~900℃),沉积速率随着温度升高而增大,且变化趋势与阿伦尼乌斯定律相一致,表明生长过程受表面反应控制,根据阿伦尼乌斯公式计算得到反应表观活化能为59.2kJ/mol,与文献报道相当[22]。沉积速率在900℃时达到最大值,该温度下先驱体气体间的反应进行最为彻底。当温度高于900℃时,沉积速率随着温度的升高而大幅降低。此时反应若受表面反应控制,沉积速率应随着温度的升高而升高。若沉积速率受物质输运控制,随着温度的升高沉积速率应保持恒定[23]。在温度高于900℃时,反应速率随着温度的升高而降低的现象,可以用气相成核理论来解释,见式(1)[24]。

图2 纤维横截面的SEM形貌 (a)低倍;(b)高倍Fig.2 SEM morphologies of fiber cross section (a)low magnification;(b)high magnification

图3 沉积速率与温度间的关系曲线Fig.3 Relationship between average deposition rate andtemperature

(1)

式中:rc为临界成核半径;σ为表面能;γ为过饱和度;Vm为气体摩尔体积;R为气体常数;T为热力学温度。

由临界成核半径表达式可知,临界成核半径随着温度的升高而减小,换言之,随着温度的升高气相成核变得越来越容易,导致大量气体在气流中形核被消耗,在气体流量不变的条件下,抵达纤维表面的气体减少,造成沉积速率降低。

气相成核的产物被气流裹挟出沉积区,在石英管末端沉积,形成大量白色粉末。对白色粉末进行物相分析发现,主要成分为NH3Cl。这是由于该温度下BN为无定形态且含量少,因而XRD中并未检测到BN的存在[25]。

2.2 涂层形貌

涂层与纤维间的结合强度是制备涂层成功与否的关键。若两者不匹配,会出现涂层开裂脱落现象,将失去涂层的功能;若两者相互匹配,结合强度适中,裂纹扩展到涂层处发生裂纹偏转,从而起到保护纤维的作用。

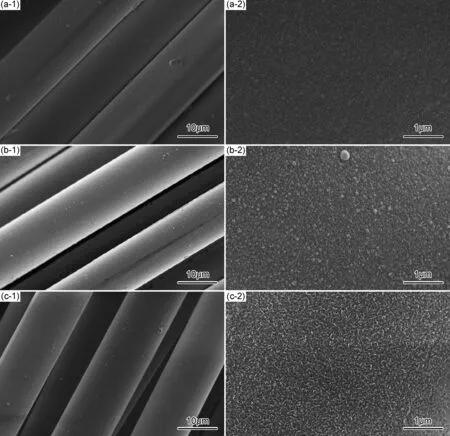

图4为不同温度制备BN涂层的表面形貌。从图4(a-1),(b-1),(c-1)可以看出,涂层光滑平整,并没有出现开裂脱落现象。在高倍率照片中,700℃下制备得到的BN涂层是由鹅卵石状的颗粒组成,颗粒较平滑,相互之间堆积紧密。900℃下制备得到的样品颗粒状形貌增强,颗粒间隙增大,表面平整度降低。1100℃下制备得到的样品表面变得粗糙疏松,由尖锐的竖直片状物组成。

图4 不同温度制备BN的表面形貌 1-低倍;2-高倍 (a)700℃;(b)900℃;(c)1100℃Fig.4 Morphologies of BN deposited at different temperatures 1-low magnification;2-high magnification (a)700℃;(b)900℃;(c)1100℃

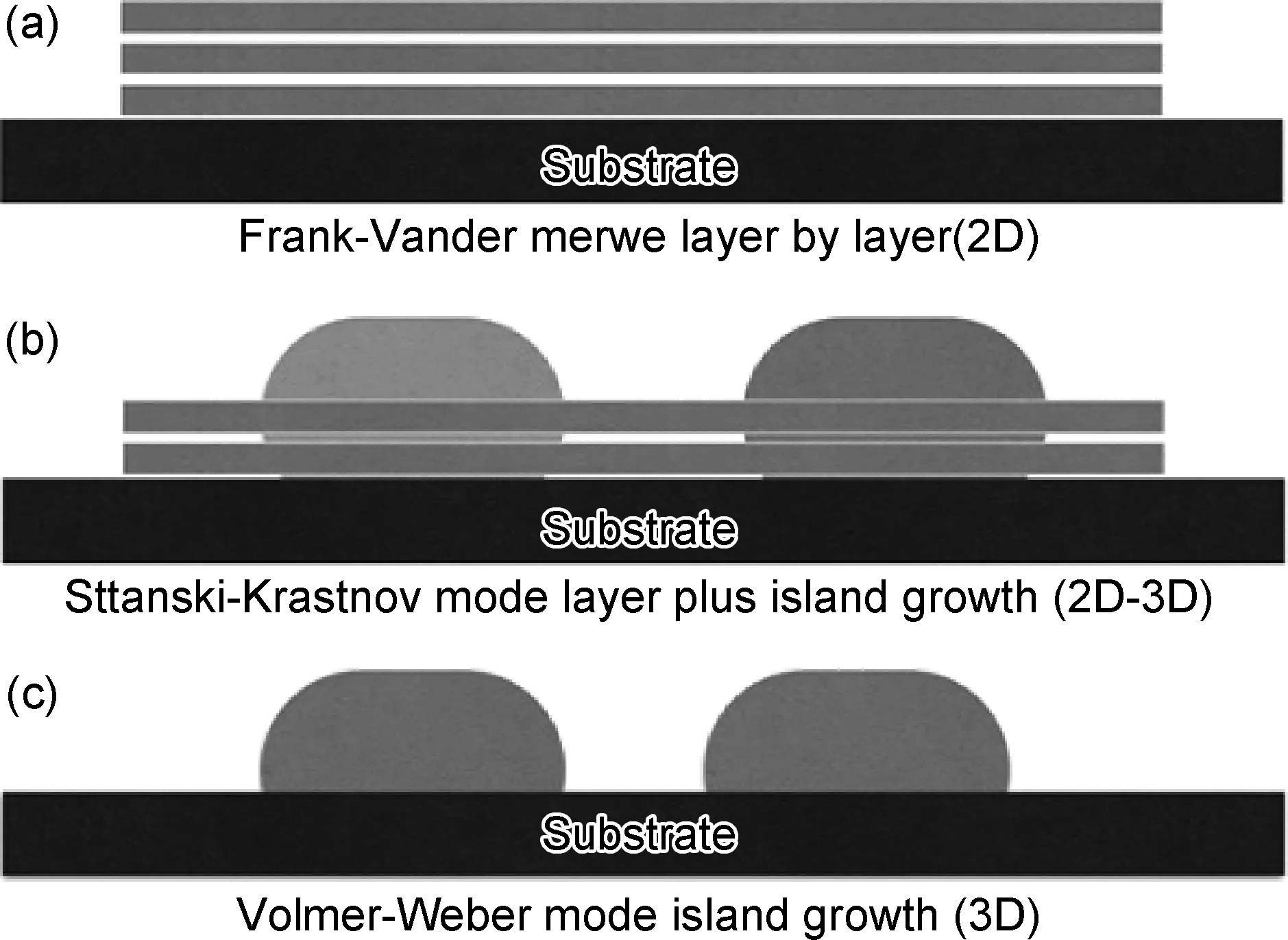

表面形貌随着温度的变化与涂层的生长机理有关。一般薄膜生长被设想为3种生长模式[26],如图5所示。这3种生长模式的制约因素主要有衬底表面能(σs)、薄膜沉积表面能(σc)、以及薄膜/衬底表面能(σi)。当σs>(σc+σi)时,薄膜呈现层状生长模式(F-M模型);当σs<(σc+σi)时,薄膜呈现岛状生长模式(V-M模型);介于两者之间时,薄膜生长呈现S-K生长模式。

基于薄膜的生长模式以及SEM的实验结果分析可知,在700℃时,涂层处于S-K生长模式。随着温度的升高,薄膜沉积表面能以及薄膜/衬底表面能逐渐增大,使薄膜生长由S-K模式向V-M模式转变。导致薄膜的颗粒状形貌逐渐变明显。如图4中涂层由700~900℃颗粒状形貌逐渐变明显。随着温度继续升高,气相成核加剧。气相中的中间产物形成较大的团聚体,最终吸附在纤维表面生成粗糙的片状结构。

图5 薄膜的3种生长模式(a)层状模式;(b)层岛混合模式;(c)岛状模式Fig.5 Three growth modes of thin films (a)layer by layer growthmode;(b)layer plus island growth mode;(c)island growth mode

2.3 化学组成及结构

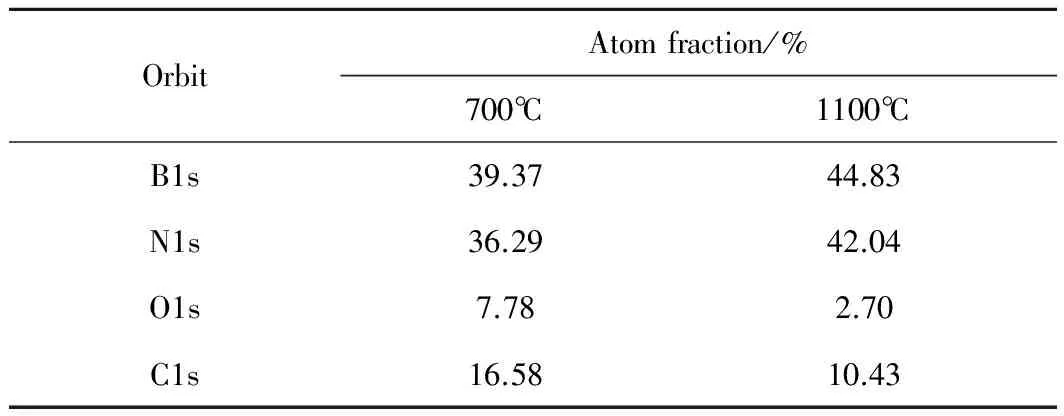

利用X射线光电子能谱分析技术表征涂层的化学组成以及原子间的键合方式。表1为XPS的分析结果,涂层中主要含有B,N,C,O 4种元素。其中,碳元素来源于SiC纤维表面的游离碳,氧元素则有两个来源:一是反应过程中间产物不稳定,容易潮解吸氧;另一方面是制备得到的BN涂层多为无定形态的乱层结构,取向性差、化学活性高,在空气中易潮解吸氧[27]。相较于1100℃下制备得到的BN涂层,700℃下制备得到的涂层中含有更多的氧元素,BN化学计量比也较低。这是因为较高的制备温度,可以在一定程度上提高涂层的结晶度。结晶度的提高可有效抑制涂层潮解吸氧,降低O键含量,使化学计量比更接近1∶1。

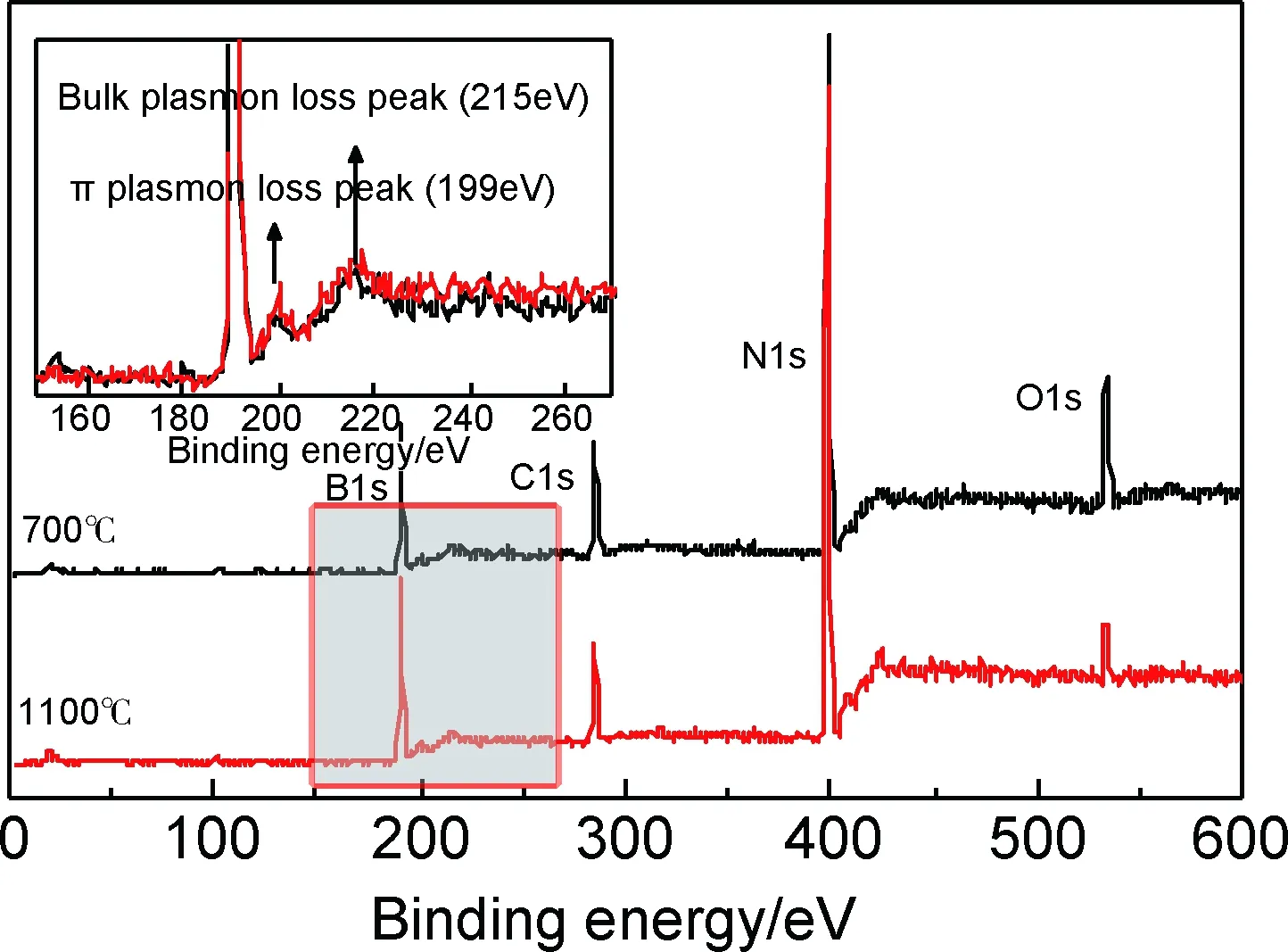

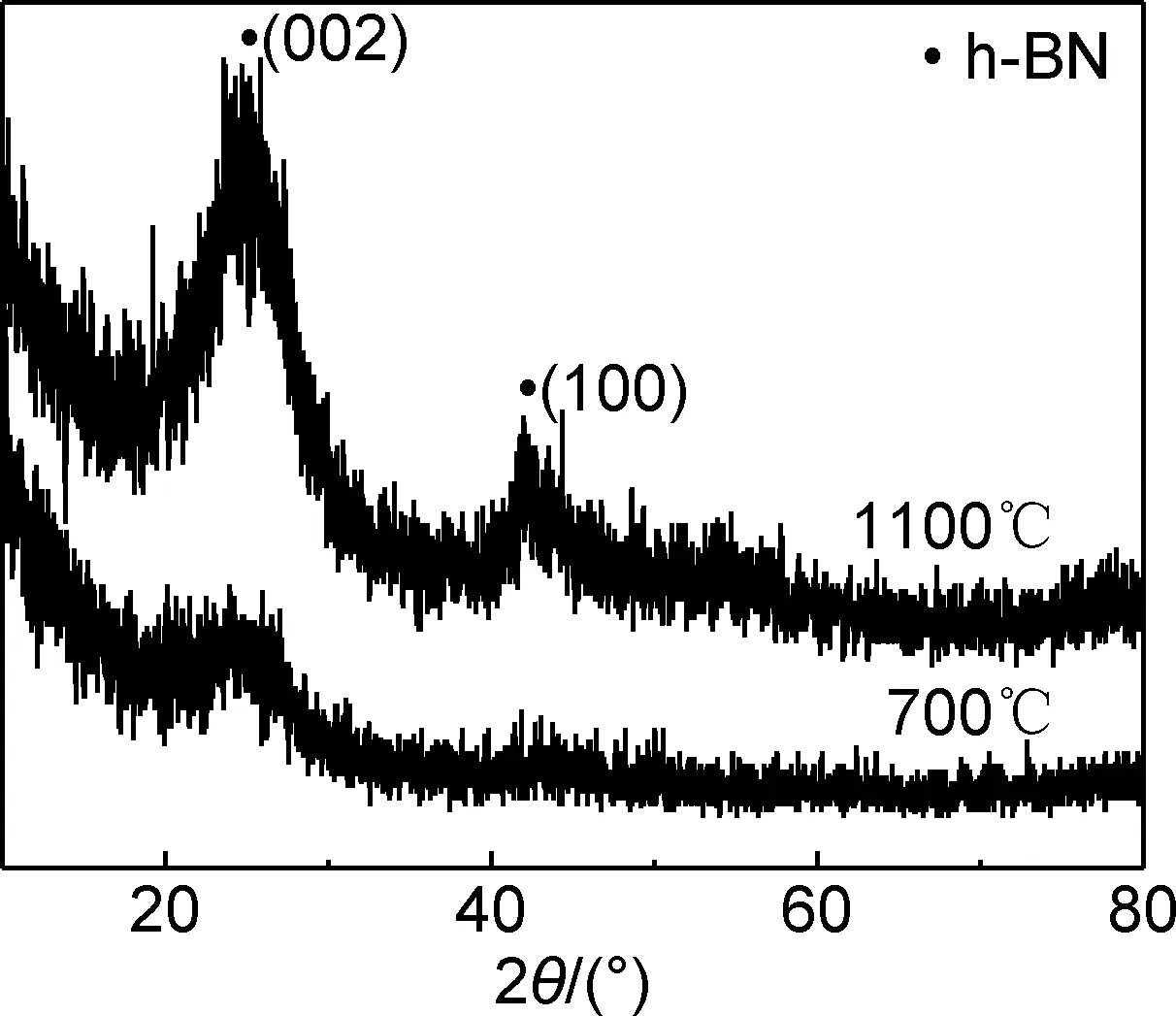

与无定形态石墨类似,无定形态BN含有直径极小的二维BN层面或三维微晶。B原子主要以sp3方对B1s峰进行分峰拟合处理,得到图7B1s的分峰图谱,图7(a), (b)分别为700,1100℃制备得到的BN涂层B1s的分峰图谱,表2为B1s分峰拟合后得到不同键合方式含量数据。经过拟合分析可知,B原子包含3种键合方式:B-O, B-N(sp2), B-N(sp3)。B-N主要以sp3方式键合,少量以sp2方式键合,这是无定形态BN的特征。对比图7(a), (b)发现,高温下制备得到的B-N(sp3)含量降低,B-N(sp2)含量升高。若B原子以sp2的方式进行杂化,则每个B分子与周围的3个N原子成σ键,键角为120°,sp2含量的增多,有利于层状结构的生成。若BN以sp3键合的方式存在,则每个B原子与周围的4个N原子键合,形成类立方BN结构,不利于层状结构的扩展。因而,B-N(sp2)键合含量越高,涂层的层状结构越明显,即BN涂层结晶程度越高。图7(a), (b)中B-N(sp3)键合仍然占据主导地位,表明涂层处于无定型态,结晶程度低。通过XRD对涂层组成进行表征,图8为不同温度制备BN涂层的X射线衍射图,由图8可知BN涂层均处于无定形态。700℃下衍射峰不明显,1100℃下观察到BN涂层的(002)和(100)衍射峰,表明涂层结晶度升高。BN衍射峰变化趋势与上述分析结果相符。

表1 不同温度制备BN涂层XPS测量扫描谱数据Table 1 Measurement data of XPS of deposited BN at different temperatures

式键合,部分B原子以sp2方式键合。两种键合方式在离B1s大约25eV的位置产生等离子损失峰,即图6局部放大图中215eV位置。两者不同之处在于sp2键合在距离B1s大约9eV位置处产生π键等离子损失峰,即图6局部放大图中199eV位置[26]。在700℃以及1100℃下制备得到的BN涂层中均有B—N(sp2),B—N(sp3)存在,两者比例可通过对B1s进行分峰拟合得到。

图6 不同温度制备BN涂层的XPS图谱Fig.6 XPS patterns of the BN interface at different deposited temperatures

图7 B1s的高分辨拟合XPS图谱 (a)700℃;(b)1100℃Fig.7 High resolution fitting XPS map of B1s (a)700℃;(b)1100℃

表2 B1s的高分辨拟合XPS图谱数据表Table 2 Data of the high resolution fitted XPS spectra of B1s

图8 不同温度制备BN涂层的XRD衍射图Fig.8 XRD patterns of the BN interface prepared at different deposited temperatures

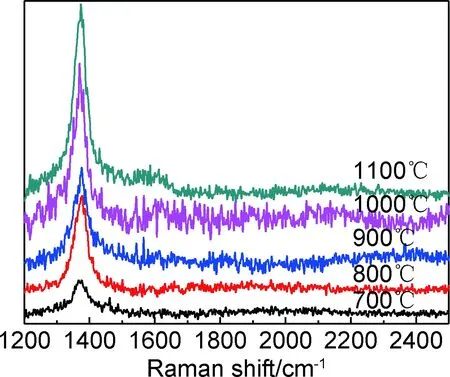

图9为不同温度制备BN涂层的拉曼图谱。由图9可知,在1370cm-1处有一个振动峰,源于六方BN面内B,N原子的相对震动(E2g模式)。根据Nemanich的研究[28],E2g的特征频率是与BN的结构组成相关。E2g模式振动峰随BN结晶度的提高以及六方BN晶粒的长大而增强,且向低频方向偏移。由图9可知,E2g模式振动峰随沉积温度的提高,峰的强度逐渐增强、峰形变窄且向着低频方向偏移。这表明涂层随着沉积温度的增高其结晶度逐渐提高,与XPS中B-N(sp2)比例逐渐增大相符。

图9 不同温度制备BN涂层的拉曼光谱Fig.9 Raman spectra of BN interface deposited at different temperatures

3 结论

(1)不同温度下BN涂层生长动力不同。温度小于900℃时,沉积速率的对数与温度的倒数成正比,该结果与阿伦尼乌斯定律相一致,沉积速率受表面反应控制;在900℃时,沉积速率达到最大值;温度继续升高,生长由表面反应控制转变为物质运输控制,涂层沉积速率降低。这是由于温度升高,临界成核半径减小,形核率增高,气相成核消耗大量反应气体,反应气体浓度限制沉积过程的进行,使得反应速率大幅下降。

(2)不同温度下制备得到的BN涂层均处于无定型态,XPS以及拉曼光谱结果表明,温度的升高有利于BN涂层中B-N(sp2)含量的增高以及B, N原子相对震动增强,即较高的制备温度有利于BN涂层的结晶度的提高和层状结构的形成,结晶度的提高能够缓解涂层潮解吸氧问题。

[1] NASLAIN R R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactor:an overview[J]. Composites Science and Technology,2004,64(2):155-170.

[2] 周海军,董绍明,何平,等. 碳/碳-碳化硅复合材料的摩擦磨损行为与机理[J]. 无机材料学报,2013, 28(10): 1057-1061.

ZHOU H J,DONG S M,HE P, et al. Tribological behaviors and anti-wear mechanisms of carbon/carbon-silicon carbide composites[J]. Journal of Inorganic Materials, 2013, 28(10): 1057-1061.

[3] KRENKEL W, BERNDT F. C/C-SiC composites for space applications and advanced friction systems[J]. Materials Science and Engineering: A,2005,412(1/2):177-181.

[4] 卢国锋,乔生儒,许艳. 连续纤维增强陶瓷基复合材料界面层研究进展[J]. 材料工程,2014(11): 107-112.

LU G F, QIAO S R, XU Y. Progress in research on interface layer of continuous fiber reinforced ceramic matrix composites [J]. Journal of Materials Engineering, 2014(11): 107-112.

[5] NASLAIN R R.The design of the fiber-matrix interfacial zone in ceramic matrix composites[J]. Composites Part A, 1998, 29(9/10):1145-1155.

[6] 刘伟,曹腊梅,王岭,等. RTM成型工艺对Cf/SiBCN陶瓷基复合材料性能的影响[J]. 材料工程,2015, 43(6): 1-6.

LIU W, CAO L M, WANG L, et al.Effect of RTM process on the properties of Cf/SiBCN ceramic matrix composites[J]. Journal of Materials Engineering, 2015, 43(6): 1-6.

[7] KERANS R J, HAY R S, PARTHASARATHY T A, et al. Interface design for oxidation-resistant ceramic composites[J]. Journal of the American Ceramic Society,2002, 85(11):2599-2632.

[8] 周清,董绍明,丁玉生,等. 界面涂层对气相渗硅Cf/SiC复合材料力学性能的影响[J]. 无机材料学报,2007, 22(6): 1142-1146.

ZHOU Q,DONG S M,DING Y S, et al. Effect of interphase on mechanical properties of infiltration Cf/SiC composites fabricated by vapor silicon[J]. Journal of Inorganic Materials, 2007, 22(6): 1142-1146.

[9] MILLER J H, LIAW P K, LANDES J D. Influence of fiber coating thickness on fracture behavior of continuous woven nicalonfabric-reinforced silicon-carbide matrix ceramic composites[J]. Materials Science and Engineering: A, 2001, 317(1/2):49-58.

[10] YANG W, ARAKI H, NODA T,et al. Hi-Nicalon fiber-reinforced CVI-SiC matrix composites: effect of PyC and PyC-SiC multilayers on the fracture behaviors and flexural properties [J]. Materials Transactions, 2002(10):2568-2573.

[11] LOWDEN RA, MORE KL. The effect of fiber coatings on interfacial shear strength and the mechanical behavior of ceramic composites [J]. Materials Research Society Symposium Proceedings, 1990,170:205-214.

[12] NASLAIN R R, PAILLER R J F, LAMON J L. Single and multilayered interphases in SiC/SiC composites exposed to severe environmental conditions: an overview [J]. International Journal of Applied Ceramic Technology, 2010, 7(3):263-275.

[13] PODOBEDA L G, TSAPUK A K, BURAVOV A D. Oxidation of boron nitride under nonisothermal conditions [J]. Powder Metallurgy and Metal Ceramics, 1976, 165(9):44-47.

[14] COFER C G, ECONOMY J. Oxidation and hydrolytic stability of boron nitride. a new approach to improve the oxidation resistance of carbonaceous structure [J].Carbon,1995,33(4):389-395.

[15] LORRETTE C, WEISBECKER P, JACQUES S,et al. Deposition and characterization of hex-BN coating on carbon fibers using tris(dimethylamino) borane precursor[J]. Journal of the European Ceramic Society, 2007, 27(7):2737-2743.

[16] SNEDDON L G, MIRABELLI M G L, LYNCH A T, et al. Polymeric precursors to boron based ceramics[J]. Pure and Applied Chemistry,1991, 63(3):407-410.

[17] PACIOREK K J L, KRATZER R H, HARRIS D H, et al. Boron nitride preceramic polymers:4906763[P]. 1990-03-06.

[18] JACQUES S, BONNET B, BERTHET M P, et al. BN interphase processed by LP-CVD from tris (dimethylaino)borane and characterized using SiC/SiC minicomposites[J]. Ceramic Engineering and Science Proceedings, 2004, 25(4):123-128

[18] SHETTY R, WILCOX W R,Boron nitride coating on fused silica ampoules for semiconductor crystal growth[J]. Journal of Crystal Growth, 1995, 153(3/4):97-102.

[19] REBILLAT F, GUERRE A, BROSSE C R. Chemical and mechanical alterations of SiC nicalon fiber properties during the CVD/CVI process for boron nitride[J].Acta Materialia, 1999, 47(5):1685-1696.

[20] NASLAIN R, DUGNE O, GUETTE A, et al. Boron nitride interphase in ceramic-matrix composites[J]. Journal of the American Ceramic Society, 1991, 74(10):2482-2488.

[21] LI J S, ZHANG C R, LI B. Preparation and characterization of boron nitride coatings on carbon fibers from borazine by chemical vapor deposition[J]. Applied Surface Science, 2011, 257(11):7752-7757.

[22] LIU Y S, ZHANG L T, CHENG L F, et al. Effect of deposition temperature on boron-doped carbon coatings deposited from a BCl3-C3H6-H2mixture using low pressure chemical vapor deposition[J]. Applied Surface Science, 2009, 255(21):8761-8768.

[23] MARC L, LIONEL V.Influence of isothermal chemical vapor deposition and chemical vapor infiltration conditions on the deposition kinetics and structure of boron nitride[J].Journal of the American Ceramic Society, 1999, 82(5): 1187-1195.

[25] 陈鹏,沈波,王牧,等. MOCVD两步生长法制备GaN量子点[J]. 高技术通讯,1998, 6(5):5-8.

CHEN P, SHEN B, WANG M, et al. The fabrication of GaNquantum dots using metal organic chemical vapor deposition [J]. Chinese High Technology Letters, 1998, 6(5):5-8.

[26] CHOLET V, VANDENBULCKE L, ROUAN J P. Characterization of boron nitride films deposited from BCl3-NH3-H2mixtures in chemical vapor infiltration conditions[J]. Journal of Materials Science, 1994, 29(6):1417-1435.

[27] PANAYIOTATOS Y, LOGOTHETIDIS S, HANDREA M, et al. Homogeneous and amorphous sputtered sp3-bonded BN films at RT: a stress, spectroscopic ellipsometry and XPS study [J].Diamond and Related Materials 2003, 12(3):1151-1156.

[28] NEMANICH R J, SOLIN S J, RICHARD M. Light scattering study of boron nitride microcrystals [J]. Physical Review B, 1981, 23(12):6348-6356.