起重机变幅机构减速器高速轴断裂分析*

2018-04-18陈敏刘金彭启凤

陈敏 刘金 彭启凤

起重机变幅机构减速器高速轴断裂分析*

陈敏 刘金 彭启凤

(广州特种机电设备检测研究院)

为确定某门座起重机在发生臂架坠落事故时变幅机构减速器的高速轴发生断裂的原因,分析轴断裂时所受的应力分布及变形状态,结合起重机变幅机构减速器高速轴的承载情况,建立有限元模型并进行计算分析。结果表明:高速轴应力最大时轴颈变形达到91.07 mm,从而推断事故发生时,减速器高速轴在臂架坠落载荷和制动器瞬时制动的影响下发生断裂。

起重机;断轴;失效分析

0 引言

世界经济和国际贸易的快速发展,促进了港口货物吞吐量的不断增长,使得港口装卸的需求量日益增加,门座式起重机已成为不可或缺的重要设备[1]。门座式起重机作为船厂和港口专用的装卸和搬运机械设备,具有高效作业能力、低成本建设费用,机动性和通用性强等优点[2]。大型钢丝绳变幅门座式起重机可进行散货或标准集装箱的装卸,但因各种原因,使用过程中偶尔会发生安全事故,其中由于变幅系统失效而导致的事故占有一定的比例[3-4]。

起重机变幅机构通过改变幅度实现货物水平运输[5]。减速器是变幅机构的重要部件,其主要承载部件是减速器轴,起到承载轴上部件、传递转矩和降低转速的作用。减速器轴工况复杂,受力也比较复杂,尤其是减速器高速轴,转速较高,且常受制动力矩的作用,易出现故障,可能导致重大事故,造成经济损失和人员伤亡[6-7]。本文对某门座起重机发生事故时,变幅机构减速器轴发生断裂的现象进行仿真分析,计算事故发生时减速器高速轴所受的应力应变分布状态,推断减速器高速轴发生断裂的原因。

1 断轴事故概述

某单臂架钢丝绳变幅门座起重机发生臂架坠落事故,变幅机构减速器的高速轴同时发生断裂,断裂位置在轴颈处。经事故调查发现,由于联轴器螺栓脱落,电机扭矩无法传递到减速器高速轴,变幅机构的支持制动器和安全制动器处于松闸状态,导致变幅系统失控,臂架发生坠落。当安全制动器和支持制动器动作时,臂架下坠速度已经非常快,4个制动器上闸制动仍无法阻止臂架继续下坠。由此可初步推断,在臂架高速下坠过程中,变幅卷筒通过联轴器带动变幅机构减速器轴反转,造成减速器高速轴断裂。为进一步定量分析发生断裂的轴所承受的应力分布和变形状态,分析高速轴承载情况,并进行仿真分析。变幅机构示意图如图1所示。

2 载荷分析

为便于有限元分析的加载,利用钢丝绳与变幅卷筒之间的速度关系及减速箱低速轴与高速轴之间的传动关系,将各部件所受的力矩折合到高速轴。

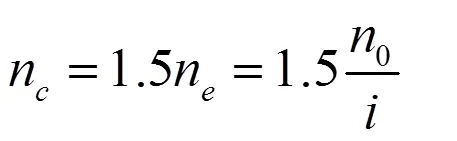

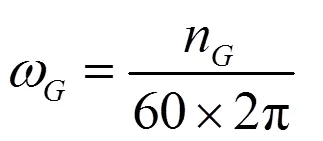

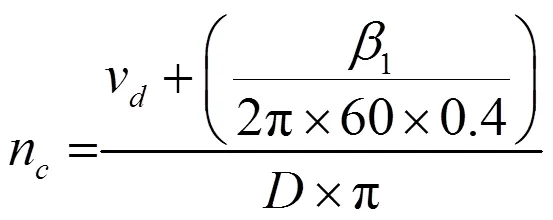

1)分析计算安全制动器刚开始制动时,减速器高速轴角速度大小。

2)分析计算安全制动器与高速轴制动器同时作用时,减速器高速轴的角速度。

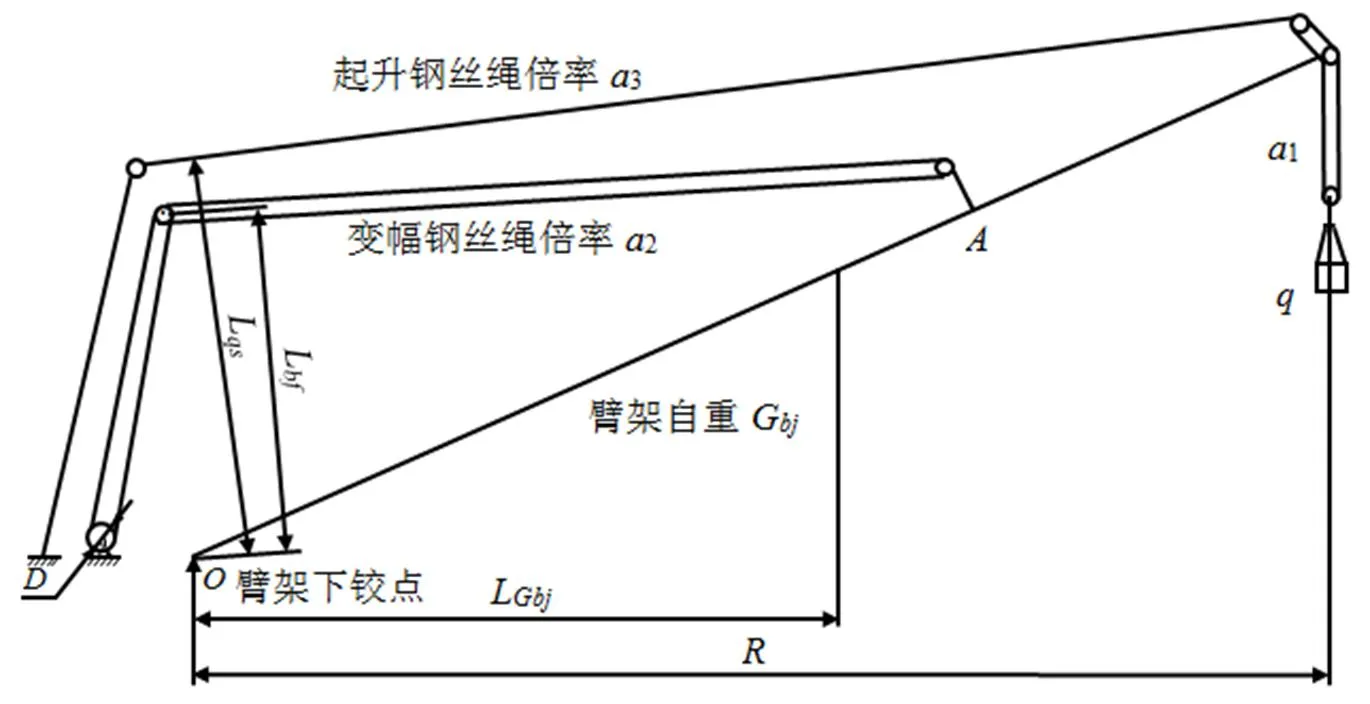

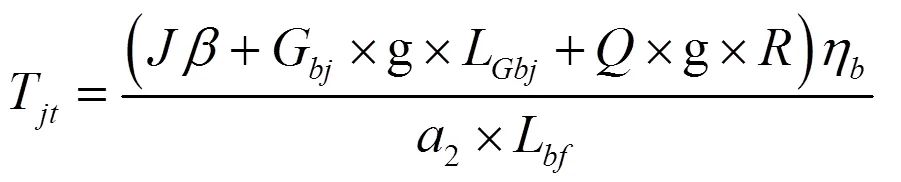

将制动过程中臂架及吊钩组对臂架下铰点点的转矩转化为变幅卷筒的力矩,受力情况分析如图2所示。

图2 起重机臂架受力简图

此时,变幅卷筒力矩可表示为

可求得此时减速器高速轴的角速度为

3 有限元分析

3.1 分析单元选取

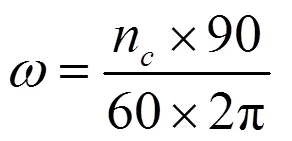

由于减速器高速轴为同种类型的实体,选取实体单元建模,并通过单元与左右2个端面刚性耦合,以便施加力矩。

模型采用扫描方式划分网格,网格划分如图3所示。

图3 模型网格划分图

3.2 设置材料属性

该起重机减速器高速轴材料为45钢,密度为7850 kg/m3;杨氏模量参数为2.1 E+011;泊松比为0.3;屈服强度参数为3.55E+08;切向模量为8.84E+09。

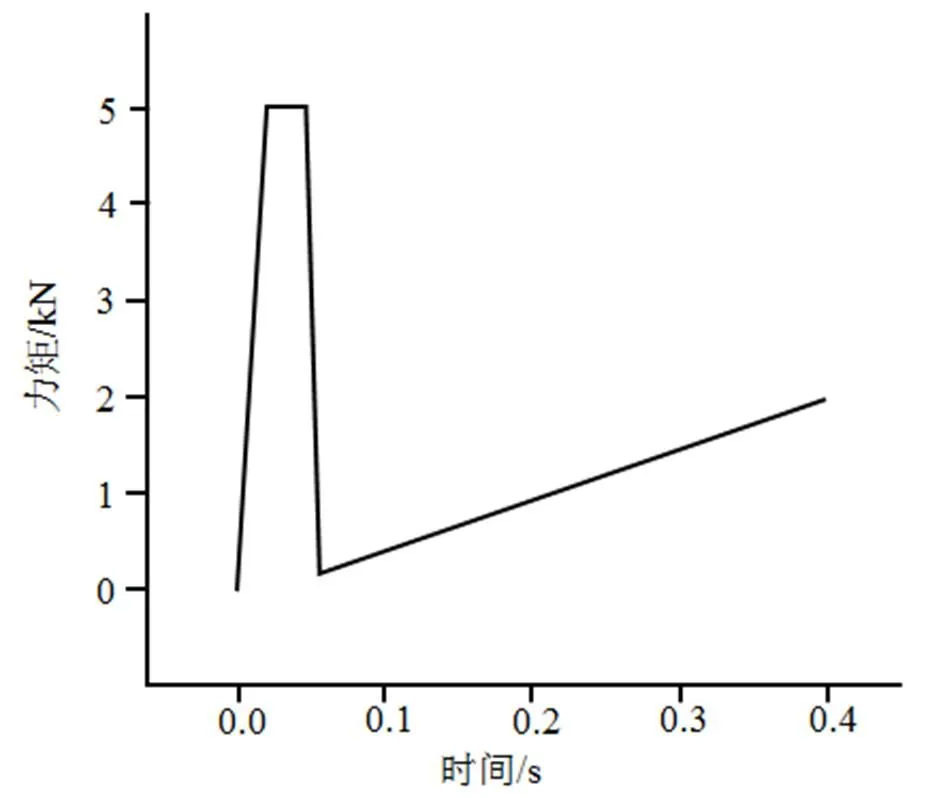

3.3 载荷的施加

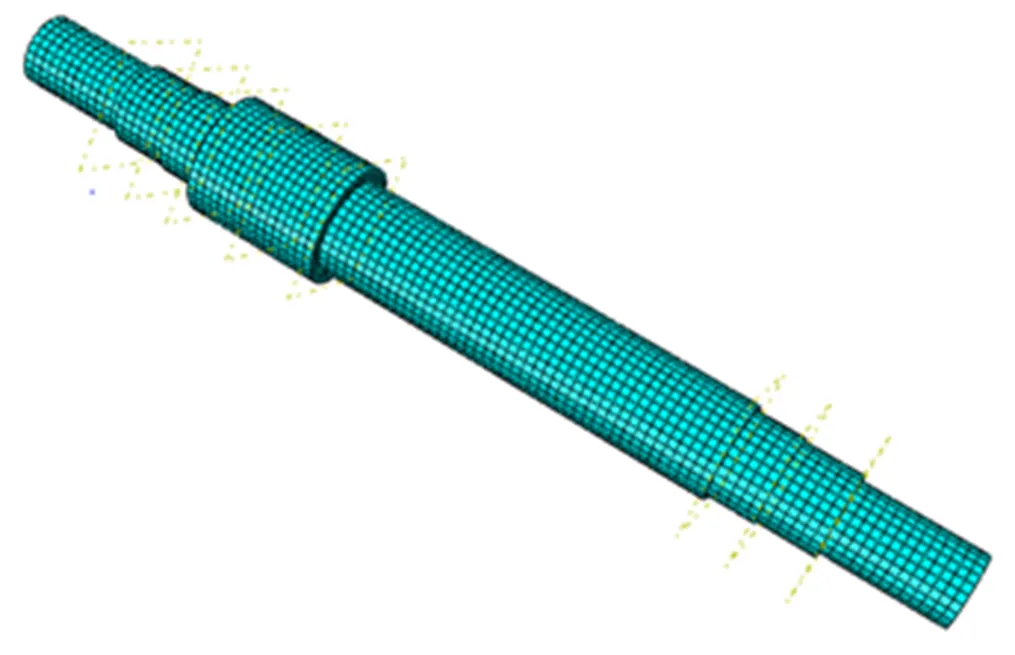

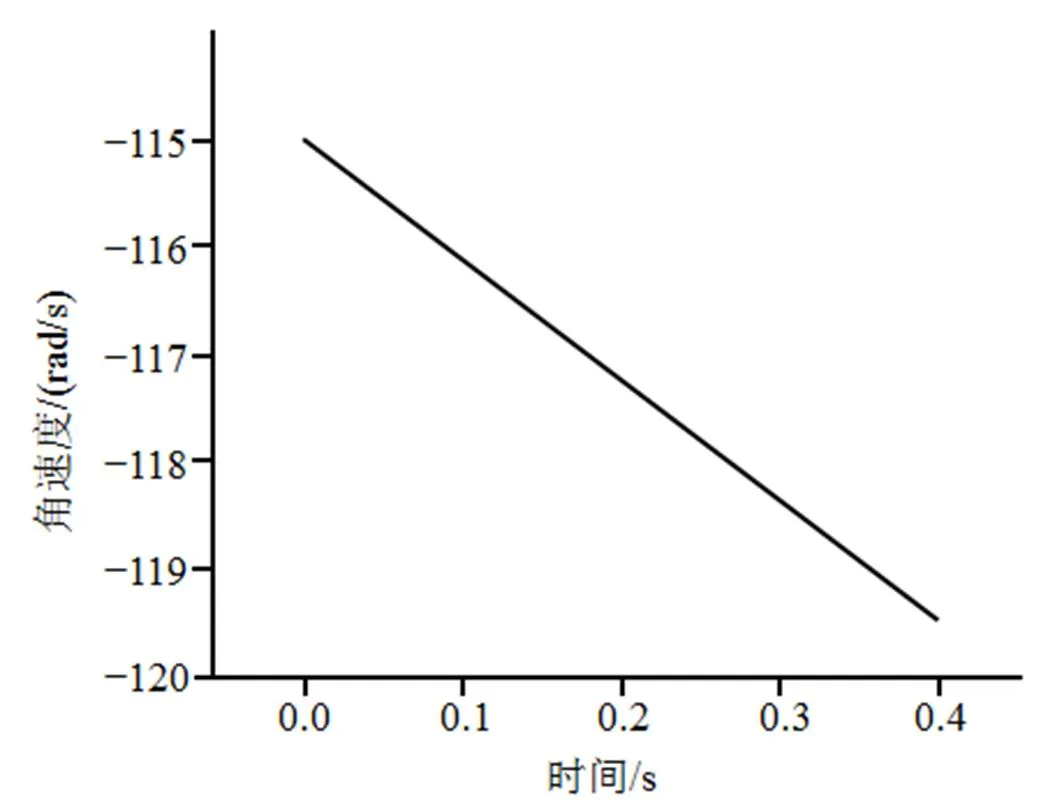

由于制动器约有0.04 s的延迟时间,启动瞬间会造成较大的冲击,产生的制动力矩高于额定制动力矩;0.4 s时,制动器施加有效制动力矩。高速轴上施加的力矩变化曲线如图4所示,齿轮对高速轴施加的角速度载荷曲线如图5所示。

3.4 计算结果分析

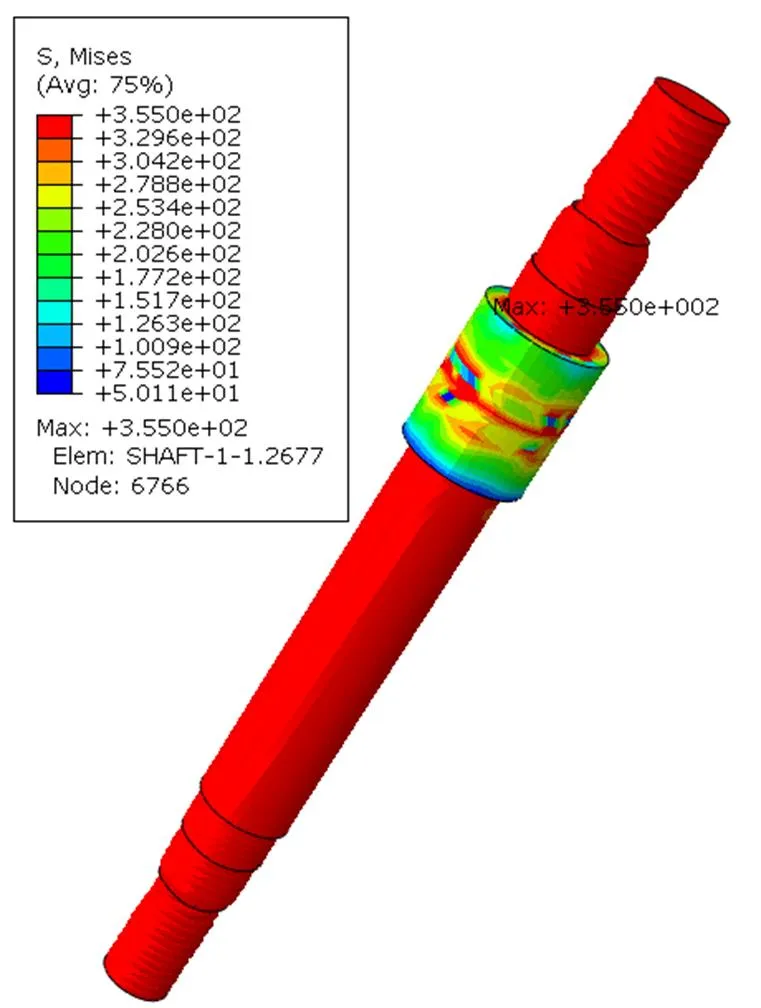

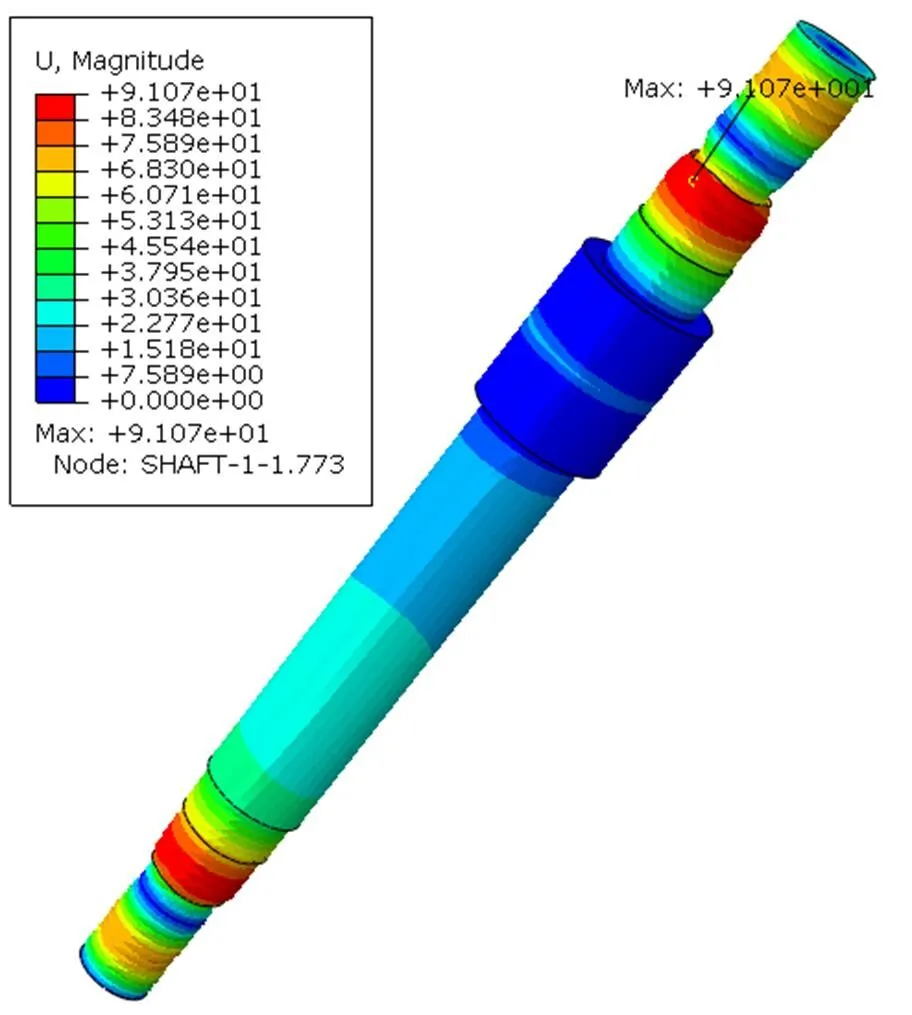

由高速轴的变形云图可以看出,高速轴应力最大时轴颈变形达到91.07 mm,即在臂架坠落载荷及制动器瞬时制动的影响下,高速轴发生断裂。高速轴最大的应力及应变云图如图6、图7所示。

图4 制动力矩变化曲线

图5 齿轮对高速轴施加的载荷曲线

图6 高速轴最大应力云图

图7 高速轴最大变形云图

结合事故调查,由仿真分析的计算结果可以得知:该起重机发生臂架坠落事故时,臂架在高速下坠过程中,通过变幅钢丝绳带动变幅卷筒快速反转;卷筒通过联轴器带动变幅机构减速器低速轴反转;变幅减速器高速轴严重超速;在臂架坠落载荷及制动器瞬时制动的影响下,变幅机构减速器的高速轴发生断裂。

4 结语

在本次起重机臂架坠落事故中,变幅机构的安全制动器和支持制动器无法阻止臂架的高速坠落,即无法避免减速器高速轴的断裂。事故调查发现,诱发此事故发生的缘由为联轴器螺栓脱落。因此,在起重机使用过程中,日常维护保养尤为重要。此外,通过仿真分析计算反演再现事故发生时零部件的受力情况,可为事故原因的调查提供有效的帮助,在起重机各类事故中可广泛应用。

[1] 陈敏,黄国健,吴粤平,等.基于有限元的门座起重机结构强度分析及应力测试[J].自动化与信息工程,2013,34(4):31-34.

[2] 刘金,黄国健,王新华,等.门座起重机疲劳裂纹扩展寿命分析研究[J].陕西科技大学学报(自然科学版),2014,32(2):142-145,151.

[3] 刘剑波.单臂架门座起重机卷筒补偿变幅系统设计研究[J].起重运输机械,2012(7):4-7.

[4] 李建成,周强.门座起重机结构件制造及整机总装物流系统分析与建模[J].起重运输机械,2014(6):36-40.

[5] 赵琼,童水光,钟崴,等.基于GA-FEA的门座起重机变幅机构优化设计[J].浙江大学学报(工学版),2015,49(5):880-886.

[6] 蒋晶,王永,潘军远,等.桥式起重机小车运行减速器断轴事故分析[J].起重运输机械,2016(6):87-90.

[7] 强成健,潘海宁.塔式起重机起升机构断轴事故分析[J].建筑机械化,2007(11):69-71.

Analysis on High-Speed Shaft’s Fracture of Luffing Mechanism of Portal Crane

Chen Min Liu Jin Peng Qifeng

(Guangzhou Academy of Special Equipment Inspection & Testing)

An Jib Falling accident occurs on a portal crane, at the same time , the high speed shaft of the reducer is broken. In order to determine the cause of the fracture of the high speed shaft and the stress and deformation of the shaft, we analyze the bearing capacity of the high speed shaft, and establish the finite element model. The results show that the maximum axial stress at high speed has reached the 91.07 mm, which means the shaft is broken under the influence of the load of the falling jib and the instantaneous the brake.

Crane; Shaft Breaking; Failure Analysis

陈敏,男,1988年生,工学硕士,主要研究方向:机械设备仿真分析与风险监测,起重机械安全评估等。E-mail: zidane2006@qq.com

基金项目:国家质监总局科技计划项目(2017QK064);广东省质量技术监督局科技项目(2018CT32);广州市质量技术监督局科技项目(2018kj09)。