凝汽器管束的数值模似计算及评价方法

2018-04-17刘克为赵起超赵云云

刘克为,赵起超,赵云云

(1. 哈尔滨汽轮机厂有限责任公司,黑龙江 哈尔滨 150046;2. 中国航空油料有限责任公司黑龙江分公司,黑龙江 哈尔滨150036)

0 概 述

凝汽器性能与壳侧蒸汽的流动及换热状态有着密切的关系,管束布置方案的确定,是整个凝汽器设计的核心。利用Star-CD计算机软件并结合自定义子程序,对某型凝汽器管束内介质的流动状态进行了数值模拟。依据定压力评价法或定凝结量评价法,对该凝汽器的壳侧流场进行分析和总结,同时,给出这2种评价方法的优劣性及可操作性。

1 评判方法及分类

评判凝汽器管束性能的方法有两大类,可分为试验法和数值模拟计算法。试验法又分为水模型试验法和全尺寸实验法。在凝汽器管束水模型的试验中,是利用气体流动和水在开式槽道中流动相似的原理,分析管束中汽气混合物的流动与部分凝结模拟成水绕流在特制管束模型和部分水从管束模型中漏流状态,从而确定管束中汽气混合物的流型、流向及流动强弱程度,利用数值定量确定管束的性能。全尺寸实验能够真实地反映凝汽器内部的流动状态与传热特性,但耗资很大,因此该方法的应用受到一定限制。凝汽器的壳侧数值模拟,则是借助计算机工具,通过简化凝汽器壳侧蒸汽在多孔介质中的流动,建立混合物的连续性方程、动量方程、空气浓度组分方程等,根据输入的边界条件数值,模拟凝汽器的壳侧流动及传热的具体状态,从而在计算数值上判断凝汽器管束的性能。

在判别方法中,试验方法较为直观和准确,但造价高,耗时长。在数值模似的判别方法中,虽然设定了许多假设,但通过经验积累,数值模拟方法的发展已经很成熟,而且数值模拟判别方法的费用低、且快速。因此,管束数值模拟的判别方法,已成为判断管束设计方案优劣的重要手段。

2 数值方法及评价方法

2.1 数值方法

现将凝汽器壳侧多相、多组分流体的复杂流动状态,简化为蒸汽和空气混合气体在具有分布阻力和分布质量汇的多孔介质中的二维稳态流动,同时,还简化了传热传质过程。应用Star-CD软件建立数值模型,并结合自定义子程序,计算凝汽器的壳侧流场。在计算过程中,采用K-ε湍流模型,设定边界条件的入口速度及出口压力,通过simple算法进行计算求解。在计算结果中,有参数的流场分布图、压力分布图、传热系数分布图、空气分布图、凝结率分布图。

2.2 评价方法

通常判别凝汽器管束设计方案的合理性,主要表现在蒸汽混合物流动顺畅、空气集聚位置、蒸汽凝结量、混合物压力降等参数上,这些参数相互影响,相互制约,其中混合物压降和蒸汽凝结量是标量参数。依据计算所得的参数,确立了定压力评价方法和定凝结量评价方法。

(1)定压力评价法

定压力评价法是固定了凝汽器蒸汽入口处压力进行分析。在利用Star-CD软件计算时,设定的压力出口边界初始值是估算值,当计算值收敛后,提取蒸汽入口处的压力值,若入口压力与设计压力不符合,则重新调节压力出口的设定值。通过不断地计算,使凝汽器的入口压力值符合设计值,因此,用此方法需反复试算。对于Star-CD软件的计算而言,试算的工作量并不大,因为在压力出口初始值估算时,就需要用设计压力值减去压降,而压降是估算的。在计算过程中,只要数值模型的计算值有收敛的趋势,就可实时观察蒸汽入口压力值的变化。当蒸汽入口压力值稳定后,就可分析该压力值与设计值的差别,无需让模型计算的精度达到要求,就可暂定压力出口的估算值。通过不断的观察并计算,直至蒸汽入口压力值与设计值一致。因此,实施Star-CD软件的定压力评价法是可行。

采用定压力评价法,可得到凝汽器在设计压力下的蒸汽凝结量参数。在评定中可知,该模型的蒸汽凝结量大、压力损失小。由模拟计算得知,将空气聚集在空冷区的凝汽器管束设计方案更为合理。

(2) 定凝结量评价法

定凝结量评价方法是固定了蒸汽凝结量进行分析,即根据设计标准,确定了蒸汽凝结量,通过不断调整出口压力的设定参数,使模型计算的蒸汽凝结量与标准值相符。此评价方法也需不断地试算,而且每次计算都需要模型的计算值不断收敛,且出口压力值与凝结量无直接的函数关系。对于设定值,无法根据理论进行估算。因为定凝结量评价方法需进行大量的试算,所以该方法的实施有一定的难度。

定凝结量评价方法是考核凝汽器入口的压力值,即考核了凝汽器的背压值,采用这种评价方法,对于背压较低的凝汽器管束设计方案更为合理。

综合分析定压力评价法及定凝结量评价法的差别,虽然都需要试算,但评价点不同,可操作性也不同。定压力评价法的压力初始值是可以估计的,可以根据理论知识和经验值确定每次试算的方向,而对于定凝结量评价法,压力与凝结量无直接函数关系,只能根据经验,确定每次试算值的差别。因此,压力评价法的可实施性更强。

3 定压力评价法的应用

3.1 应用对象

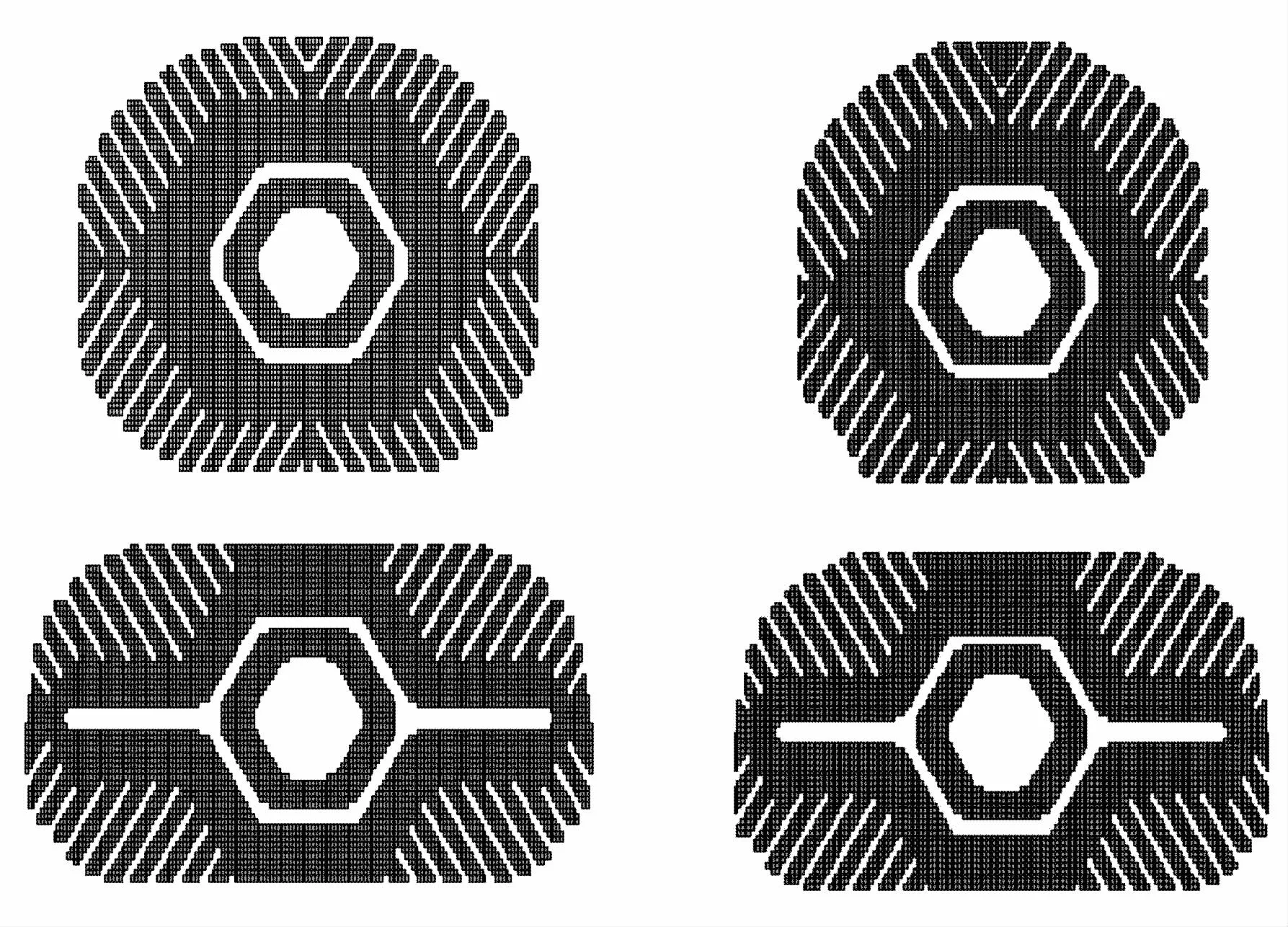

以某机组凝汽器的设计方案为例,在设计时,有2种相似的管束布管结构,但凝汽器的循环水参数、蒸汽参数、冷却管根数及长度均相同。2种相似管束的布管结构,分别如图1中a、b所示。现利用Star-CD计算软件,并在采用自定义程序的基础上,利用定压力评价法,对2种相似管束布管结构的优劣进行评判。

3.2 计算结果及分析

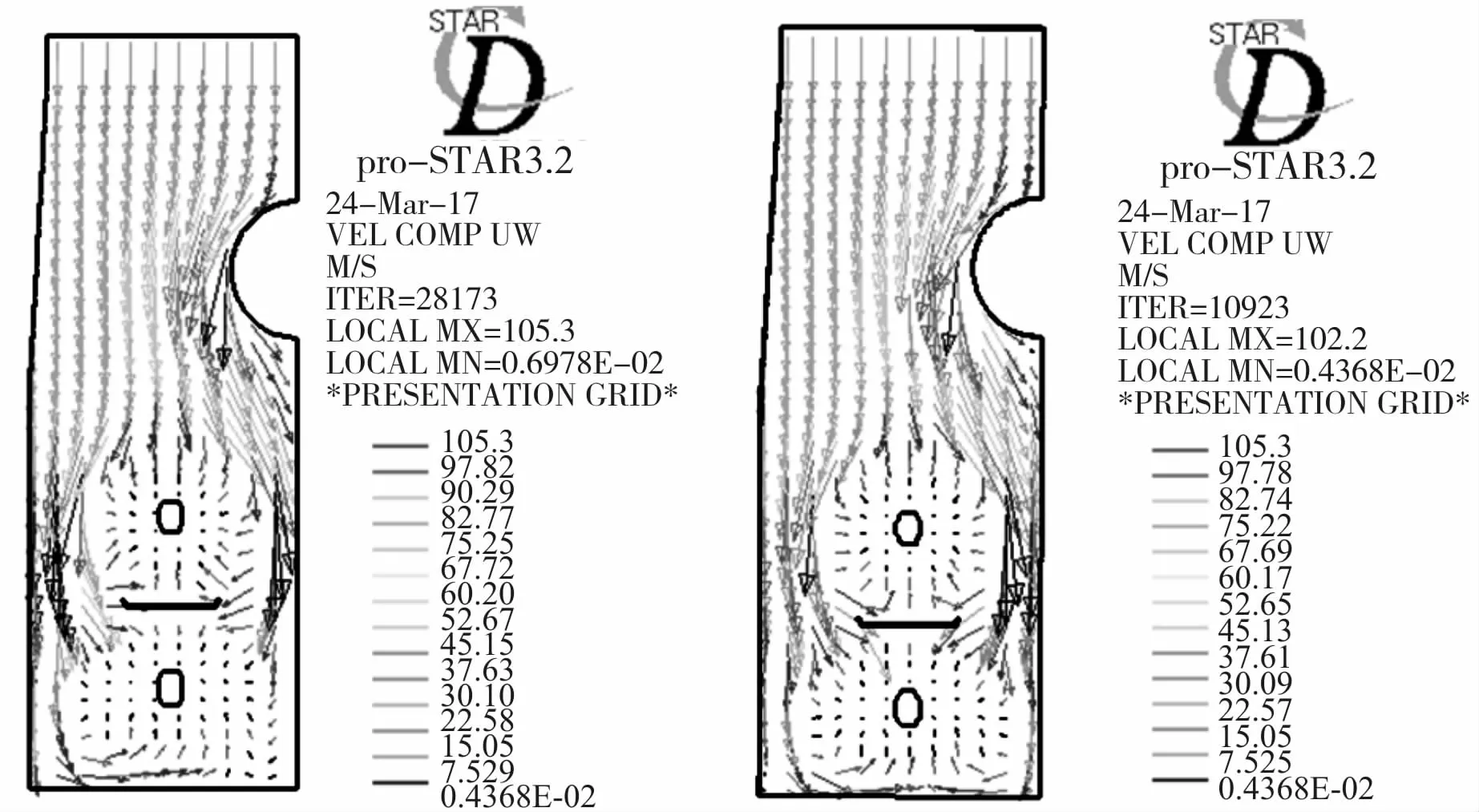

该凝汽器内的流场分布图,如图2所示。从图2可知,在低压加热器壳体附近,蒸汽已形成典型的绕流脱体现象,分离点附近的流速较大 (通流面积减小 ), 在前滞止点附近和尾迹区的流速较小,

(a) (b)

图12种管束的区布置图

(a) (b)

图2凝汽器内的流场分布图

在尾迹区产生了较小的漩涡。由于管束区分布阻力的存在,所以管束区的流速较小。从图2(a)中可知,凝汽器中间通道内蒸汽的流速较高,约为105.3 m/s。管束区的流场分布几乎对称,在靠壁面通道和中间通道内均有蒸汽到达。随后,蒸汽进入下部管束区换热后凝结。在图2(b)的结构中,流体在管束区上部形成了立式椭圆形,而管束区两侧的蒸汽通道较宽,靠近中心处的蒸汽流量比图2(a)中显示的流量要大。

凝汽器管束区的速度矢量图,如图3所示。在图3(a)中可知,因挡板位置靠近管束下部的第一排冷却管,所以,上部管束区内蒸汽流量较大,下部的蒸汽流量较小,以致上部空冷区的蒸汽流量相对较多。由图3(b)中可知,档板位于管束上下部的中间位置,所以在管束的下部区域内充满了蒸汽,在空冷区的蒸汽仍具有一定的速度(从传热系数分布图及凝结率分布图分析,仍可知空冷区内的蒸汽量相对较多)。对比2种流场的分布状态可知,在图3(a)所示结构中,管束中间通道处的蒸汽流量较少,以至使到达液面的蒸汽量较少,在下部管束外围的蒸汽最低流速,约为7 m/s,而在图3(b)所示结构中,下部管束完全被蒸汽包围,最低蒸汽流速约为20 m/s。

(a) (b)

图3管束区速度矢量图

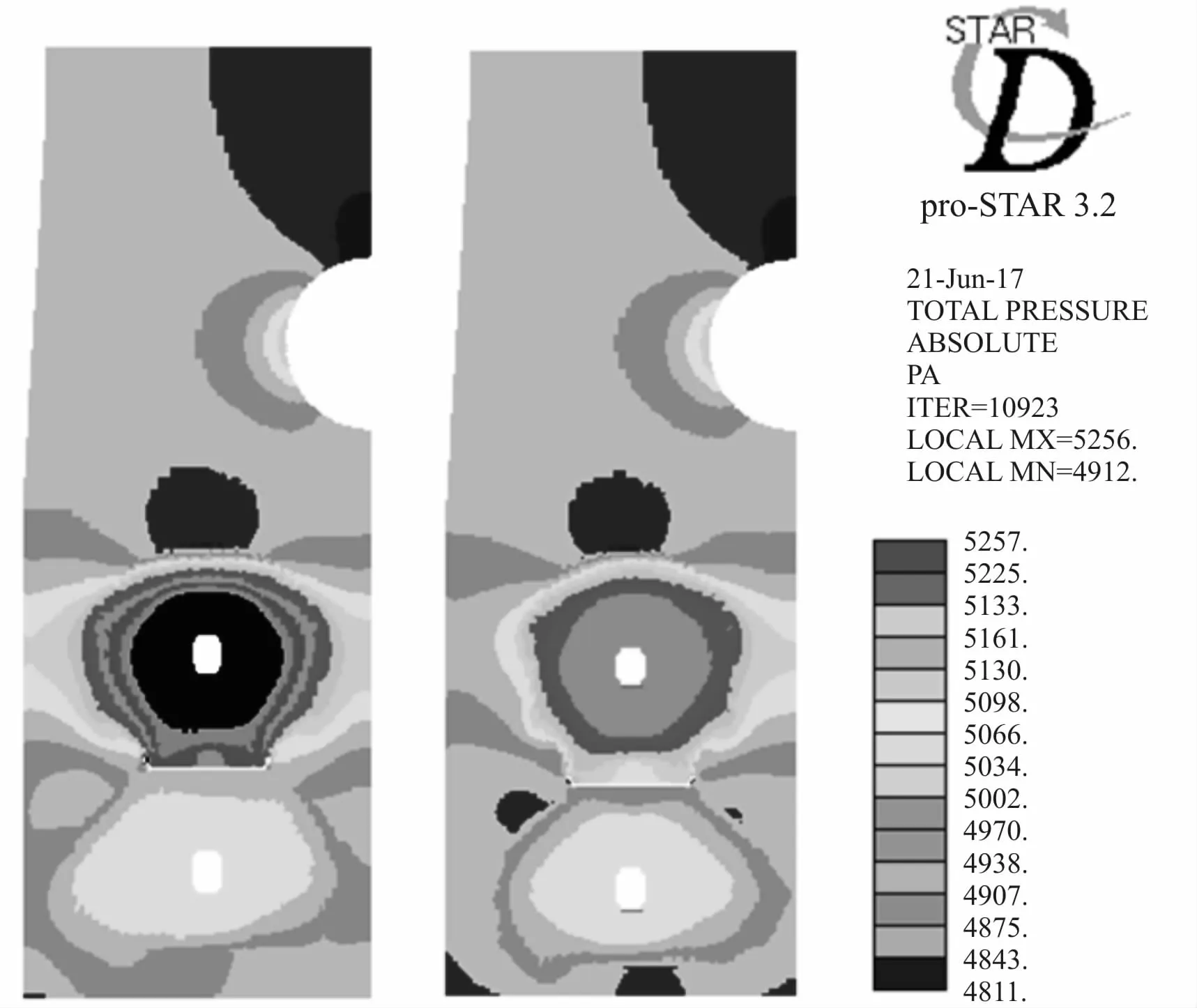

凝汽器内的压力分布图,如图4所示。考虑到汽轮机排汽压力和蒸汽在凝汽器喉部及上部的压力损失,因此,需不断调整参数,使模型中蒸汽进口的压力值符合设计要求。为此,采用了定压力评价法。从图4可知,在低压加热器壳体前滞止点附近、以及在管束区入口处的压力最大,由于在这些区域突遇阻碍物,蒸汽的流速迅速减小,压力增大。同理,在管束区前端的压力梯度最大。由图4(b)可知,压力最低的位置集中在空冷区。经计算,在图4(a)中的压降,为377 Pa(蒸汽入口压力与出口压力的差值)。在图4(b)中的压降,为289 Pa。

(a)(b)

图4压力分布图

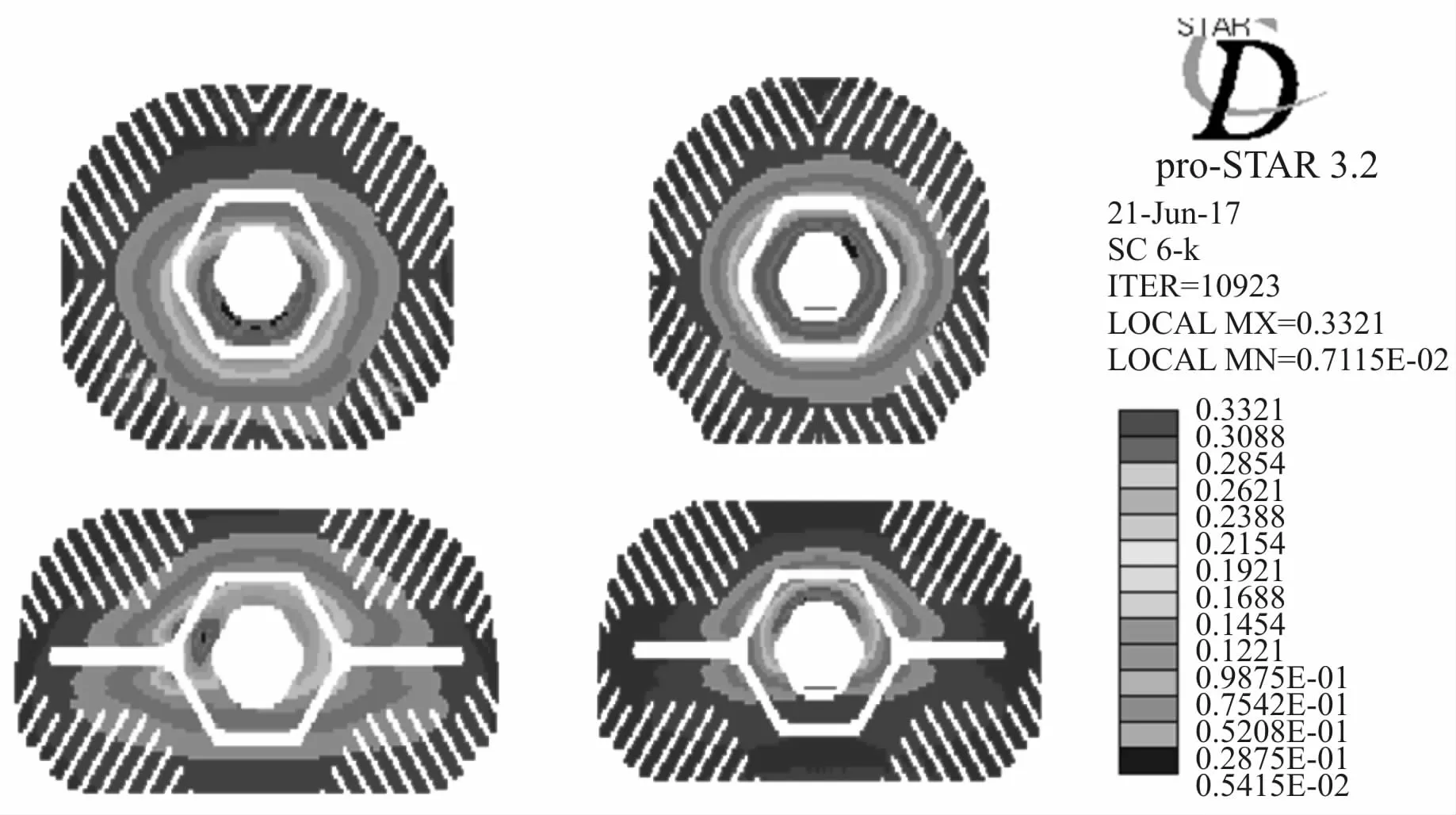

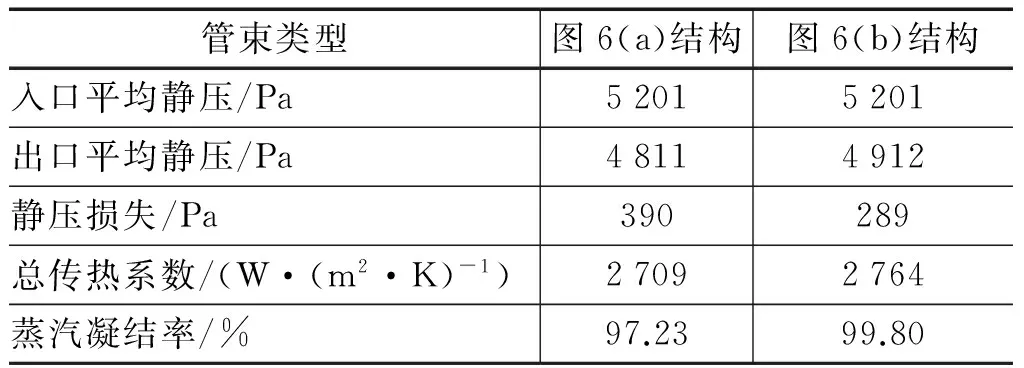

管束区的总传热系数分布图,如图5所示。经计算,总平均传热系数的差别较小,分别为2 709 W/(m2·K)、2 764 W/(m2·K)。

管束区的蒸汽凝结量分布图,如图6所示。从图6中可知,凝结率的分布与压力分布、速度矢量的分布是一致的,在空冷区附近的蒸汽流速和压力较低、传热系数小、蒸汽凝结率低。经计算,在图6(a)的结构中,蒸汽的平均凝结率为0.945 kg/(s·m3)。在图6(b)结构中,蒸汽的平均凝结率为0.968 kg/(s·m3)。计算结果中的参数对比,如表1所示。

(a) (b)

(注:实际传热系数值=图中传热系数值×10 000)

图5管束区的总传热系数分布图

(a) (b)

(注:实际凝结量值=图中凝结量值×1000)

图6凝结率分布图

表1计算结果中的参数对比

管束类型图6(a)结构图6(b)结构入口平均静压/Pa52015201出口平均静压/Pa48114912静压损失/Pa390289总传热系数/(W·(m2·K)-1)27092764蒸汽凝结率/%97.2399.80

基于Star-CD计算软件,对2种管束的布管类型,采用压力评价法进行评价,发现在凝汽器管束(b)布管方式中,管束的压降、传热系数、凝结量等均要高优于管束(a)方式,同时,在布管方式(b)的结构中,蒸汽的未凝结量符合设计标准。因此,对于该凝汽器的设计方案,宜采用(b)方式的布管方案,才能使凝汽器的性能较佳。

4 结 语

在Star-CD计算软件的基础上,通过对凝汽器管束数值模拟的评价方法及可实施性分析,论述了凝汽器管束数值模拟计算的评价方法。在使用数值模拟凝汽器壳侧流动时,较易设定蒸汽的进口速度及压力出口的边界条件,所以,定压力评价法的可实施性较高。通过实例分析,认为定压力评价法比较符合设计理念,而且是可在工程中实际运用的评价方法。

参考文献:

[1] 张卓澄.大型电站凝汽器[M]. 北京:机械工业出版社,1993.

[2] 韩艳霞,金辉. 计算流体力学通用软件-Star-CD简介[J]. 甘肃科技,2005,21(9):70.

[3] 张莉, 韩成龙,程浩然,曾申富. 基于数值模拟的电站凝汽器布管的评价方法探讨[J].汽轮机技术,2016,58(3):175-178.

[4] 董建华,董爱华. 管束布置对凝汽器性能影响的数值模拟分析(J),汽轮机技术,2014,56(3):176-178.