多机组并联热泵干燥系统热力学特性研究

2018-04-16李学瑞王德昌

李学瑞,王德昌

(青岛大学能源工程研究所,山东青岛 266071)

0 引言

中高温热泵系统广泛应用于干燥、化工、采暖等行业[1-5]。随着研究的深入和技术的发展,国内外对中高温热泵系统的研究主要集中在新型制冷剂的开发、新型高压制冷压缩机的性能优化、复合型热泵系统的研发这3 个方面。天津大学[6]开发的中高温热泵工质BY5,在冷凝器侧出水温度和蒸发器侧进水温度差小于35 ℃时,性能系数(Coefficient of Performance,COP)大于3.5;舒建国等[7]提出了基于冷凝热回收的氨高温热泵系统,此系统可满足40 ℃~80 ℃热水需求。压缩机性能优化方面,在降低能耗的同时进一步提高冷凝温度[8],新型压缩机循环方案的开发[9-10];太阳能[11-12]、微波[13]以及红外线[14]与热泵系统相结合的复合型热泵系统,提高了系统的能量利用率、系统运行稳定性和经济性。在热力学分析方面,对热泵系统组件的㶲分析,能够发现系统运行过程中的可用能损失情况,以便于提出热泵干燥系统的改进措施,提高系统的整体性能[15],ERBAY 等[16]使用先进的㶲经济性分析方法评定了地源热泵食品干燥系统的成本来源和改进潜力。分析结果表明,为了降低成本,最重要的系统部件是干燥风道和冷凝器。CATTON 等[17]对一种板接触型等温热泵干燥机进行了数值模拟,通过模拟研究了等温热泵干燥系统比传统热泵干燥系统能量效率更高。GUNGOR 等[18]用燃气驱动热泵干燥装置干燥了3 种芳香族植物(茴香、锦葵和百里香),使用㶲方法对干燥机及主要部件的性能进行评价,提高系统性能最重要的部件是燃气发动机,其次是干燥系统的排气空气热交换器。马一太等[19]对热泵干燥系统进行了有效能分析,给出了热泵干燥系统各部分的㶲损系数,结果表明,系统的主要㶲损失来自于压缩机、冷凝器和蒸发器,热泵干燥系统存在一个最佳的蒸发温度,此时干燥系统的㶲效率较高,除湿效果较好。

为了提高热泵烘干的适用范围和系统性能,设计了一套5 台机组并联、各级冷凝器梯级加热和各级蒸发器梯级冷却空气余能全热回收的热泵系统。采用了5 个并联(制冷剂侧)的热泵机组对干燥用循环空气进行处理,其供风温度可以达到64 ℃以上,以满足中高温工艺的生产要求。采用Aspen Plus软件[20],对所设计的5 台机组并联热泵干燥系统的动态运行过程进行了模拟,在此基础上,对制冷剂在各热泵单元中和空气在热泵干燥系统中的㶲变化进行了分析。

1 多机组并联热泵干燥系统及空气处理过程仿真模型立

1.1 多机组并联热泵干燥系统

所设计的多机组并联热泵干燥系统的原理图如图1所示,由5 套独立的热泵机组和1 台循环风机组成,每套热泵机组均由1 台压缩机、1 台安装于风道内的蒸发器、1 台安装于风道内的冷凝器、1个储液器、1 个干燥过滤器和1 个节流阀组成。热泵机组蒸发器和冷凝器并联安装在同一风道内,循环风机安装在蒸发器与冷凝器之间的风道内,使循环空气能够依次经过各热泵机组的蒸发器和冷凝器。五套热泵机组按照循环空气流经蒸发器的顺序,分别定义为#5 热泵机组、#4 热泵机组、#3 热泵机组、#2 热泵机组、#1 热泵机组。

图1 多机组并联热泵干燥系统原理图

1.2 多机组并联热泵干燥系统热泵机组流程

采用的单工质制冷剂循环,空气侧与制冷剂侧存在能量交换过程,在Aspen Plus 中选取对应的模块与流程,对不同环境温度下的热泵机组空气处理过程进行模拟,得到热泵系统各设备进出口制冷剂温度变化、空气进出换热器的温度变化和各换热器换热量等相关参数。

建立的多机组并联热泵系统流程图如图2所示。在该流程图中所使用的单元操作模块有混合器模块、换热器模块、压缩机模块和阀门模块。图2中编号COM1~COM5分别表示#1~#5 热泵机组的压缩机,为压缩机模块;V1~V5分别表示五套机组的节流阀,为阀门模块;C1~C5分别表示#1~#5 热泵机组的冷凝器,为换热器模块;E1~E5分别表示#1~#5热泵机组的蒸发器,为换热器模块。制冷剂的顺序号为R1~R20,A1~A14分别代表流经不同位置处的空气流股信息。B1混合器模块将干燥室A、干燥室B回风A2、A3 和新风A1 混合成混合空气A,W1~W5为冷凝水。

在Aspen Plus 中通过序贯模块法进行计算,前一个模块的出口参数值可以作为后一个模块的入口参数值,并通过调节模型的操作条件和初始物流的参数值使流程收敛。序贯模块法属于稳态模拟的一种计算方法,是一种开发最早、应用最为广泛的过程系统模拟方法[8]。

图2 多机组并联热泵干燥系统模拟流程图

1.3 模拟条件与物性方法选择

模拟的工况条件为:

1)热泵干燥系统的干燥室A 回风温度为45 ℃,相对湿度为45%,干燥室B 的回风温度为45 ℃,相对湿度为55%;

2)#1、#2、#3、#4 使用的制冷剂为R22,#5使用的制冷剂为R134a。#1、#2、#3、#4、#5 机组的高低压分别为 1.5/0.5 MPa、1.75/0.55 MPa、2.3/0.6 MPa、2.6/0.7 MPa、2.2/0.5 MPa;

3)为了保证整个干燥系统的能量平衡,设定的新风空气质量流量为1.47 kg/s,干燥室A、B 的空气的质量流量为1.95 kg/s。

模拟过程的假设条件为:

1)系统在稳定条件下运行,为测定不同温度下系统的运行性能,将新回风比设定为1∶2.65。假设新风入口温度分别为15 ℃、20 ℃、25 ℃、30 ℃,相对湿度均为50%;

2)不考虑系统的管路能量损失,不考虑管路的液相积存;

3)节流滞止焓相等,即流经节流阀前后的焓值相等;

4)压缩机的等熵效率为0.9,机械效率为0.95。

本次模拟所选用的物性方法是根据Aspentech公司出版的《Aspen Plus 11.1 物性方法和模型说明书》中介绍的RK-SOAVE 方法,该物性方法适用于各温度阶段下混合物的模拟过程。

2 热泵系统㶲计算模型

利用Aspen plus 软件对热泵机组的制冷剂和空气流股进行模拟仿真,得到制冷剂和干燥用循环空气的温度变化,并对热泵各单元组件能量和能流进行分析,获得热泵机组中能量损失情况。制冷剂和空气的㶲流和比㶲的关系可以表示为[20]:

空气侧比㶲和空气的平均比热的计算分别如公式(2)和(3)所示[20]:

式中:

——空气的平均比热,kJ/(kg·K);

Cpa——干空气在常温下比热,kJ/(kg·K);

ωia——空气的含水量,g/kg;

Cpv——水蒸气的比热,kJ/(kg·K)。

制冷剂侧比㶲的计算如公式(4)所示[20]:

式中:

er——制冷剂侧比㶲,kJ/kg;

hr、h0,r——制冷剂进出口焓值,kJ/kg;

T0——环境温度,K;

Sr、S0,r——制冷剂侧进出口比熵,kJ/(kg·K)。

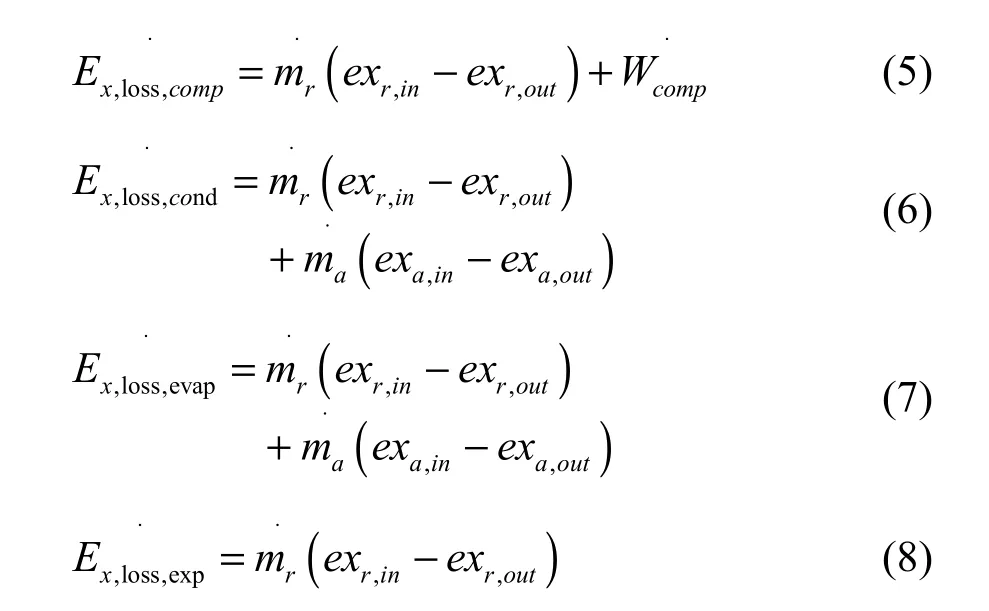

热泵机组各部件的㶲损失的计算公式为[20]:

式中:

Ex,loss,com、Ex,loss,cond、Ex,loss,evap和Ex,loss,exp——压缩机、冷凝器、蒸发器和节流阀的㶲损失;

exr,in、exr,out——制冷剂进出口比㶲,kJ/kg;

exa,in、exa,out——空气进出口侧的比㶲,kJ/kg。

3 模拟计算结果及讨论

3.1 室外空气干球温度对热泵系统性能影响

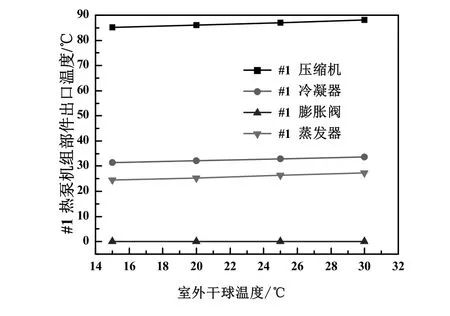

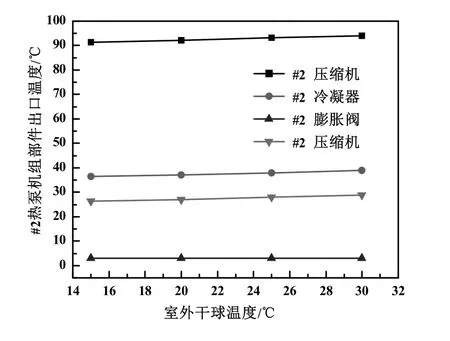

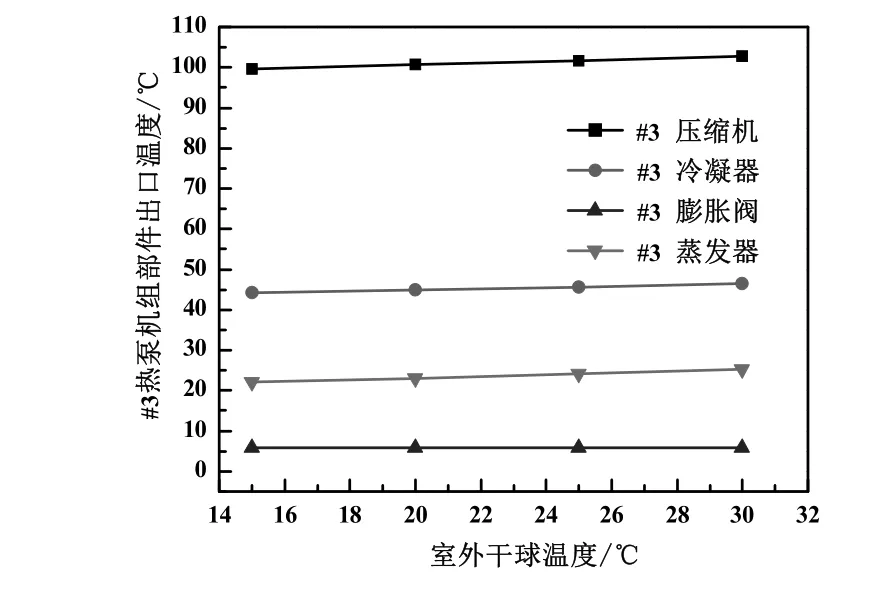

新风回风比例为定值时,温度为15 ℃、20 ℃、25 ℃、30 ℃条件下的热泵机组各部件的制冷剂出口温度如图3~7 所示。从图中看出,#1~#5 热泵机组的压缩机制冷剂出口温度范围为84 ℃~103 ℃,冷凝器制冷剂出口温度范围为31 ℃~65 ℃,节流阀制冷剂出口温度范围为0 ℃~15 ℃,蒸发器制冷剂出口温度在21 ℃~28 ℃之间。#1~#5 热泵机组在不同新风温度时都能够实现平稳的运行,压缩机、冷凝器、膨胀阀、蒸发器的出口制冷剂温度变化较小。#1 热泵机组的冷凝温度最低,#5 热泵机组冷凝温度最高,这与热泵机组的布置位置有关。流经#1 热泵机组冷凝器的循环空气温度最低,同时,#1 热泵机组的冷凝器中的制冷剂温度最低;而#5 热泵机组正好相反,流经#5 热泵机组循环空气温度最高,#5热泵机组的冷凝器制冷剂温度最高。

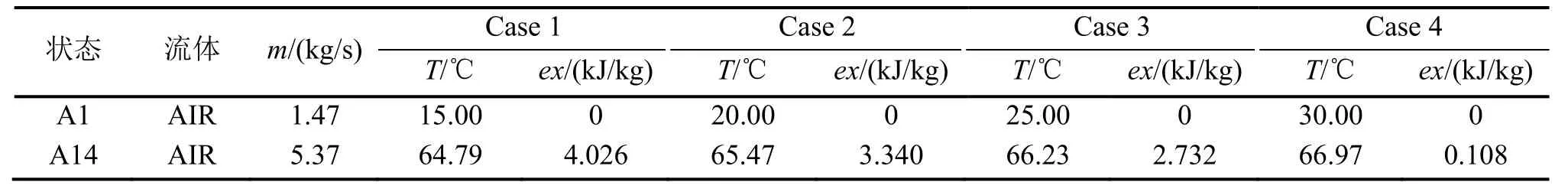

根据表1所示的模拟结果可以发现,室外气温降低,送风温度会相应降低,在环境温度为15 ℃时送风温度能够达到64.79 ℃,而室外气温为30 ℃时,送风温度为66.97 ℃。4 种工况下送风的温度都在64 ℃以上,且相对湿度低于10%,环境温度对机组的影响较小,满足机组稳定运行的要求。

图3 #1热泵机组各部件出口温度随室外气温变化

图4 #2热泵机组各部件出口温度随室外气温变化

图5 #3热泵机组各部件出口温度随室外气温变化

图6 #4热泵机组各部件出口温度随室外气温变化

图7 #5热泵机组各部件出口温度随室外气温变化

3.2 室外空气干球温度变化时热泵机组的㶲变化

根据循环空气经过热泵机组的状态参数变化和热泵各部件的出口制冷剂温度变化,对热泵机组的蒸发器、冷凝器、节流阀和压缩机进行热力学第二定律的㶲分析。㶲损失可以分为压缩机㶲损失、传热㶲损失和节流㶲损失。热泵机组各部件的㶲损失计算结果如图8~11所示。图8所示为压缩机的㶲损失,从图中可以看出,在不同的室外空气干球温度下,压缩机的㶲损失较小,最大变化率为1.3%。

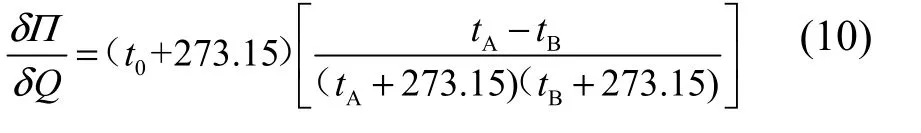

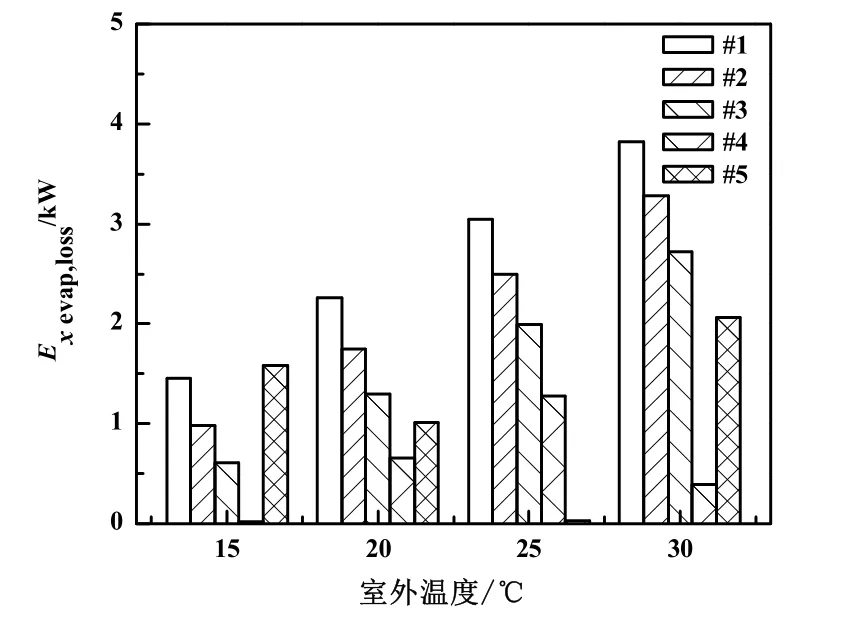

蒸发器和冷凝器㶲损失是热泵机组中占比最大的传热㶲损失。热泵机组的冷凝器和蒸发器㶲损失随室外气温变化分别如图9、10 所示。从图9、10 中可以看出,#5 热泵机组的冷凝器㶲损失最大,且随着环境温度的升高,冷凝器㶲损失降低;#1 热泵机组的蒸发器㶲损失最大,随着环境温度的升高,#1~#3 热泵机组蒸发器传热㶲损失增加,#4 热泵机组的蒸发器传热㶲损失在20 ℃时达到最低,#5 热泵机组的蒸发器㶲损失在25 ℃时达到最低。

式中:

δΠ/δQ——单位热量的传热㶲损失;

tA——热流体温度,℃;

tB——冷流体温度,℃;

Δt——冷热流体之间的温差,℃。

图8 各种热泵机组压缩机㶲损失随室外气温变化情况

图9 各种热泵机组冷凝器㶲损失随室外气温变化情况

图10 各种热泵机组蒸发器㶲损失随室外气温变化情况

表1 模拟所得空气的状态参数变化

根据公式(10)对蒸发器和冷凝器进行㶲分析,在环境温度T0为定值时,传热引起的㶲损失与ΔT和TA有关。参考制冷剂和循环空气温度的模拟结果,计算得出,在相同环境温度条件下,从#1 热泵机组到#5 热泵机组的冷凝器的冷热流体温差逐渐增大,因此#5 热泵机组的冷凝器传热㶲损失最大;对于相同热泵机组来说,随着环境温度升高,冷凝器中冷流体空气与热流体制冷剂之间的温差逐渐减小,因此冷凝器㶲损失降低。对于蒸发器㶲损失,在相同环境温度条件下,从#1 热泵机组到#3 热泵机组的蒸发器的冷热流体温差逐渐减小,#1 热泵机组的蒸发器冷热流体温差最大,因此,#1 热泵机组的蒸发器的传热㶲损失最大;随着环境温度的升高,蒸发器中冷流体制冷剂与热流体空气之间的温差增大,因此蒸发器㶲损失增加。对于#4、#5 热泵机组的蒸发器㶲损失分别在20℃、25℃时达到最小值,主要由于在该条件下,蒸发器产生的冷量㶲为负值。

根据分析,可以从以下几个方面减少蒸发器和冷凝器的传热㶲损失。

1)换热器换热系数不变时,可以通过增加换热器的换热面积来减少温差TΔ ,进而减小换热器的传热㶲损失,但会增加换热器的投资成本,同时,还要考虑压缩机回气温度不能过高。

2)为减少冷热流体温差TΔ ,通过调节节流阀开度等方式提高蒸发压力从而来提高蒸发温度,进而减少蒸发器的传热㶲损失;对于冷凝器来说,在放热温度满足干燥要求的前提下可以通过降低冷凝压力或压缩机排气过热度的方法来降低冷凝温度,进而减少冷凝器的传热㶲损失。

3)采用非共沸混合工质来代替原纯工质。利用非共沸混合工质在相变时的温度滑移温来降低平均传热温差TΔ ,减小传热㶲损失。

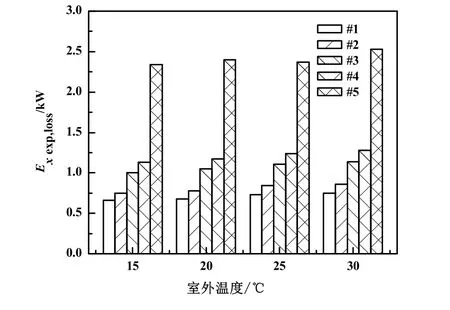

各热泵机组节流阀的㶲损失随室外气温变化情况如图11所示。尽管节流阀在整个热泵系统当中属于较小的组成部件,但是对整个热泵循环来说起到了非常大的作用。从图11中可以看出,节流阀的㶲损失值较小,随着室外气温的增加,从0.5 kW 增大到2.3 kW,这主要是由于节流阀前后的焓值基本不变,节流阀的绝热节流过程中,其节流㶲损失主要是流体绝热流动过程中摩擦引起的㶲损失。室外环境温度变化对节流阀㶲损失影响较小,但#5 热泵机组的节流㶲损失最大,与节流压差最大有关,如公式(11)所示。

此外,从公式(11)中可以看出,在环境温度T0一定时,节流㶲损失与制冷剂压降温度比dp/T有关,压差越大节流㶲损失越大,因此可以通过减小压差的方式来减少节流㶲损失,也就是增加并联机组的个数,从而减小各机组的压比。

图11 热泵机组节流阀㶲损失随室外气温变化情况

4 结论

本文利用Aspen Plus 软件建立了多机组并联的热泵系统仿真模型,并进行了㶲分析,根据模拟结果分析,获得的主要结论包括:

1)对于各热泵机组的冷凝器来说,#1 热泵机组的冷凝器中的制冷剂温度最低;#5 热泵机组的冷凝器冷凝温度最高;

2)热泵换热器㶲分析结果得出,在室外环境温度在15 ℃~30 ℃时,#5 热泵机组的冷凝器传热㶲损失最大,#1 热泵机组的蒸发器的传热㶲损失最大;压缩机、节流阀的㶲损失均随着室外环境温度升高而增大,冷凝器㶲损失随室外环境温度升高而降低;随着环境温度的升高,#1~#3 热泵机组蒸发器传热㶲损失增加,#4 热泵机组的蒸发器传热㶲损失在20 ℃时达到最低,#5 热泵机组的蒸发器㶲损失在25 ℃时达到最低;

3)在保证压缩机回气温度安全、冷凝器放热温度满足干燥要求的前提下,可以采取适当增大换热的换热面积、增加并联机组的个数、采用混合制冷剂等措施来降低传热引起的㶲损失。