提氦过程的低温膜分离性能分析

2018-04-16吴兴梁文清郑晓红

吴兴,梁文清,郑晓红

(东南大学能源与环境学院能源热转换及其过程测控教育部重点实验室,江苏南京 210096)

0 引言

氦气是国防军工和高科技产业发展不可或缺的战略性物资之一,在液晶屏幕、手机、电脑硬盘、光纤以及其他许多产品的生产领域有着广泛的运用[1]。氦气作为稀有气体,具有化学惰性、不可燃、分子直径小和沸点极低(4.2 K)的优点,每年约有46%的氦气作为低温流体和保护性气体应用在低温工程和焊接中[2-4]。氦气在全球的储量分布非常不均匀,主要分布在美国、卡塔尔、阿尔及利亚及俄罗斯[5]。我国氦气资源严重匮乏,只有四川地区储存有少量的氦气。据勘察,江苏黄桥地区二氧化碳气田含有氦气,勘测表明,在深度为380 m 的气田浅层,氦气伴生气的组分含量高于1.2%,这一数值已远远高于氦含量0.3%的工业品位,该气田含氦气藏的气体组分如表1所示[6]。作为全国最大的二氧化碳气田,目前该气田仅用于提纯二氧化碳工业气体,丰富的氦气和天然气被直接排放到大气中。而中国作为当今世界上最大的能源消费国、生产国和净进口国[7],天然气的需求量持续攀升,因此从二氧化碳气田中提取天然气显得十分重要。目前鲜有文献对二氧化碳气田中提取氦气和天然气工艺进行研究,因此研究如何从二氧化碳伴生气中提取氦气和天然气具有十分重要的经济和社会价值。

表1 黄桥二氧化碳气田气体成分表[6]

尽管空气中含有氦气,但5 ppm 的含量对于从空气中提氦来说可行性太低,目前氦气生产主要是从天然气中提氦,天然气中氦气的含量一般不超过8%[8-9]。工业上常用的氦气提取和纯化的方法有化学反应法、选择吸附法、低温精馏法和薄膜扩散法。薄膜扩散法由于设备简单、无相变和能耗低等特点受到广泛关注,适合用于原料气中氦气的提浓[5]。陈华等[10]提出了膜分离法与深冷法联合用于从天然气提氦,所述方法是先用膜分离法将原料天然气中的氦气提浓,然后再对提浓气进行低温精馏和精制得到高纯氦。在联合法中,能耗低的膜分离先将原料气的氦气预浓缩,可有效降低后续深冷分离流程操作费用。张良聪[11]对天然气中深冷膜耦合提氦工艺进行了模拟研究,结果表明工艺流程简单易操作,能耗低,经济效益增长可观。MCCALLION[12]采用膜与冷凝工艺联合的方法解决聚氯乙烯等行业废气问题,原料气的回收率提高并且经济效益显著。在氦气含量较低的气田中,由于氮气和烷烃的液化仅用深冷法提氦会增加工艺的操作费用,将膜分离和深冷技术联合用于提氦可增加工艺的经济效益竞争力。膜分离法和深冷法联合用于对二氧化碳气田提氦是具有参考意义的。

Aspen HYSYS 被认为是工业膜分离过程有效的模拟软件之一[13],本文在HYSYS 中建立从二氧化碳气田中用膜分离法和深冷法联合提氦的工艺流程,并对流程进行模拟计算,从理论上对模拟结果及影响因素进行了分析和讨论。本文的研究内容为实际生产中的二氧化碳提氦工艺提供了科学的参考依据。

1 膜分离数学模型及流程

1.1 膜分离机理

气体分离膜按材料分为无机膜和有机膜。其中有机高分子膜由于低成本近年来被广泛应用于工业化的气体分离中[14-15]。按分离层结构的不同,有机高分子膜分为致密膜和多孔膜,多孔膜由于膜容易受到污染使得渗透通量较低,分离速率较低,而致密膜中的聚酰亚胺(PI)膜由于较高的渗透通量被大量应用在工业化氦气与甲烷的分离。本文选用PI 膜作为提氦的分离膜,膜性能参数采用柏美亚公司的膜分离器数据[11],如表2所示。

对于致密膜,WIJMANS 和BAKER[16]提出了溶解-扩散模型。气体分子由分压高的一侧到分压低的一侧需要经过在高分压的原料气中扩散、在高分压的膜表面溶解、在膜内扩散、在低分压的渗透侧膜表面解吸、在渗透气中扩散几个过程。溶解-扩散模型如图1所示。

表2 PI 膜性能参数[11]

图1 溶解-扩散模型

1.2 膜分离数学模型

1.2.1 模型假设

在HYSYS 模拟计算中,采用逆流型膜分离器,原料侧气体流动方向与渗透侧气体流动方向相反,与渗余侧气体流动方向相同,示意图如图2所示。为简便计算,对逆流型膜分离器的数学模型做出假设,根据王鹏宇[17]对气体膜分离过程HYSYS 模拟系统的研究结果,验证了假设的合理性,假设如下:

1)流体总体流动方向和该点的渗透方向为逆流;

2)原料侧和渗透侧没有压降;

3)膜的渗透性能与压降和浓度的变化无关;

4)支撑层的影响忽略不计;

5)原料气侧与渗透气侧的流动均为柱塞流。

图2 逆流型膜分离器示意图

1.2.2 模型建立

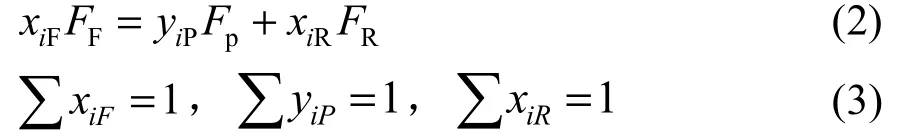

根据1.2.1 中的模型假设,建立如下数学模型[12]:

气体膜分离渗透方程:

质量守恒方程:

根据式(1)及式(2)可得

对于柱塞流,各组分的平均分压差可以表示为:

为简便计算,式(5)可用下式代替:

定义组分i的回收率为组分i渗透侧摩尔流量与原料侧摩尔流量之比,表达式为:

式中:

yiP——渗透气出口处渗透气各组分的摩尔分率;

xiF和xiR——原料气和渗余气各组分的摩尔分率;

FF、FP和FR——原料气、渗透气和渗余气的摩尔流量,kmol/h;

A和Am——膜面积和总膜面积,m2;

Ji——i组分的渗透系数,kmol/(h⋅m2⋅kPa)。

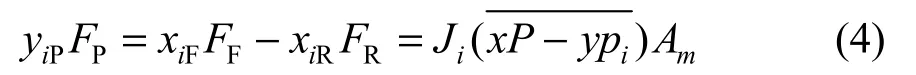

1.2.3 模型求解

通过试凑法对膜两侧的各组分进行迭代求解得到最终的解,利用HYSYS 中自带的Adjust 模块和Spreadsheet 模块进行迭代计算,计算流程图如图3。

图3 模型求解计算流程图

1.3 流程建立

图4是利用HYSYS 软件建立的从二氧化碳气田中提氦的流程图,图中T 表示处理流程,如压缩、冷却等,R 表示循环过程。本文的模拟流程以江苏黄桥地区二氧化碳气田气为原料气,原料气进气条件及组成见表3。流程采用Peng-Robinson 状态方程,原料气经酸性气体脱除流程后经过压缩机组1 升压后进行多级换热,换热后的气体经预冷机组预冷减压后进入一级气液分离器中。由于换热器在整个流程中起着至关重要的作用[18],换热效率影响着整个流程的经济性,因此流程中选用绕管式换热器[7,19]。经过一级气液分离后的不凝气氦气含量提高至10%左右,再经压缩机组1 升压后进入一级膜分离器,一级膜分离器渗透气氦气含量控制在25%左右。渗透气中氦气浓度得到提高,渗余气返回到膜前与预冷后的原料气混合,对一级膜分离未富集的氦气进行回收。一级膜分离后的渗透气经过压缩机组2 升压,与液氮换热后进入二级膜分离系统进行氦气提浓。经过二级膜分离的渗透气氦气浓度达到96%以上,最后升压经变压吸附得到高纯度氦气,渗余气返回到压缩机组2 前与一级膜分离渗透气混合。流程中回收了多级气体冷量,充分利用了渗余气中的氦气,节能的同时增加了流程氦气的回收率、保证了产品气中氦气的纯度。

图4 HYSYS 软件中建立的从二氧化碳气田中提氦流程图

表3 原料气进气条件及组成

2 模拟结果与分析

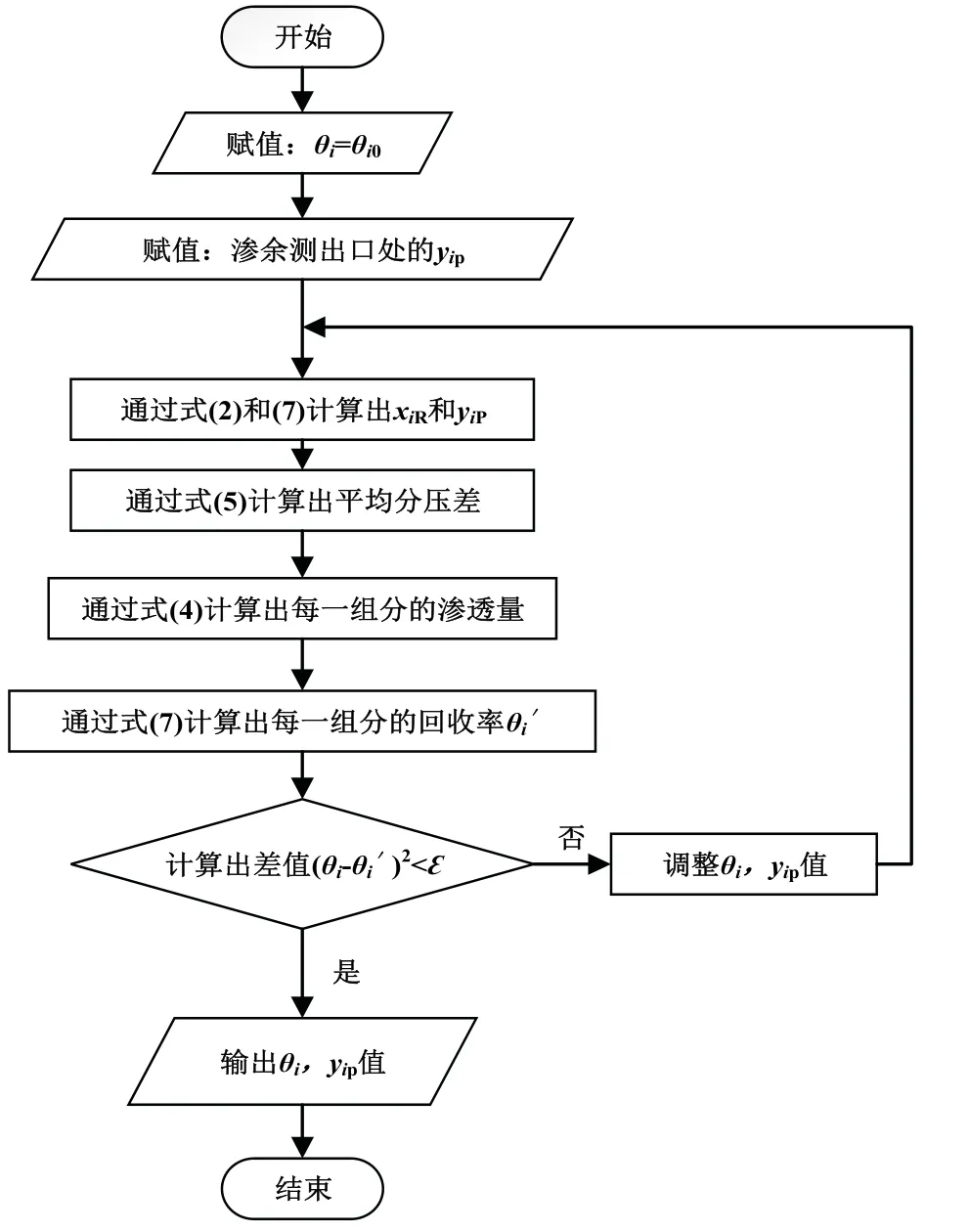

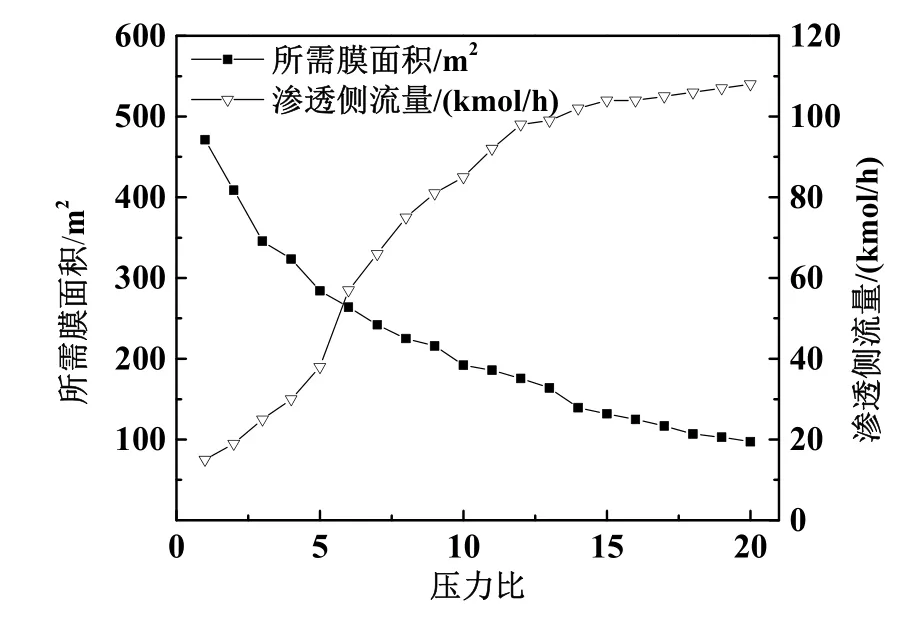

2.1 不同压力比对所需膜面积及渗透侧流量的影响

在膜分离过程中,膜前压力与膜后压力的压力比对所需膜面积和渗透侧流量有着显著的影响。固定一级膜分离渗透侧和二级膜分离渗透侧组分浓度不变,考察不同压力比对所需膜面积及渗透侧流量的影响,如图5和图6所示。从图中可以看出,随着压力比的增加,一级和二级膜分离所需的膜面积均减小,当压力比从5 增加到6 时,一级膜分离所需要的膜面积减少了837 m2,二级膜分离所需要的面积减少了20.4 m2。而渗透侧的流量随着压力比的增加呈现上升的趋势,当压力比从5 增加到6 时,一级膜分离渗透侧流量增加了91 kmol/h,二级膜分离渗透侧流量增加了19 kmol/h。随着压力比的不断增加,膜两侧氦气的分压差增大,氦气的推动力增大,满足渗透侧氦气浓度所需要的膜面积逐渐减少。同时,由于氦气推动力的增加,渗透侧的流量增加,渗透侧氦气流量随之增加,氦气的回收率增大。图中曲线不平滑的原因是膜分离模拟过程中存在回流和浓差极化,从而对收敛过程的精度有一定影响。

在整个流程中,压缩机的初投资和耗功占据了整个大部分的流程初投资和运行费用,在满足工艺要求的条件下减小压缩比有利于减少设备复杂程度,从而减小初投资和运行费用。综合考量所需膜面积和渗透侧流量,选取两级压缩机的压力比为8~12,此时一级膜分离所需要的膜面积为 1,731 m2~ 1,214 m2,渗透侧流量为357 kmol/h~469 kmol/h,渗透侧与原料侧的流量比为0.330~0.440;二级膜分离所需要的面积为176 m2~255 m2,渗透侧流量为75 kmol/h~98 kmol/h,渗透侧与原料侧的流量比为0.893~0.896。对比一级与二级膜分离模拟过程,可以看出,二级膜分离过程的分离效果优于一级膜分离,这是因为二级膜分离原料侧氦气含量增加,根据道尔顿分压定律,氦气分压力相应增加,膜两侧氦气的分压差增大,氦气受到的推动力增大,满足渗透侧氦气摩尔分率所需要的膜面积随之减少,渗透侧流量也随之增大。

图5 不同压力比对一级膜分离膜面积及渗透侧流量的影响

图6 不同压力比对二级膜分离膜面积及渗透侧流量的影响

2.2 膜前压力对膜分离过程的影响

为保证膜分离后的渗透气能够顺利流入到下游设备进行气体处理,同时避免由于负压造成的外界杂质气体渗入情况发生,渗透侧的压力设定在110 kPa~200 kPa。根据上述不同压力比对膜分离过程影响的研究结果,当压力比为8~12 时,原料侧的压力为880 kPa~2,400 kPa。在模拟过程中发现,随着气液分离器中压力从880 kPa 升到2,400 kPa 过程中,一级膜分离膜前不凝气流量和氦气回收率逐渐下降,氦气浓度逐渐上升。这是由多组分气液相平衡决定的,压力越大,不凝气的露点越高,相同温度下不凝气流量越小,气相中轻组分含量越大。同时,膜前压力对膜分离过程中渗透气流量和所需膜面积也有着显著影响。

图7和图8是在880 kPa~2,400 kPa 范围内考察膜前压力对膜分离过程的影响。研究过程中控制一级膜分离渗透侧和二级膜分离渗透侧组分浓度不变,一级膜分离过程控制温度为145 K,二级膜分离过程控制温度为80 K。如前所述,膜分离模拟过程中存在回流和浓差极化对收敛精度的影响使得图中曲线不平滑。随着膜前压力的升高,膜两侧的压差增加,推动力增加,渗透侧达到相同的组分含量所需要的膜面积减少,渗透侧流量增加,膜分离器回收率增大。由于气液分离器1分离出的液体是整个流程中氦气浪费的唯一出口,因此一级膜分离的膜前压力影响着整个流程的氦气回收率,如图7(b)所示,随着膜前压力的升高,损失的氦气越多,流程回收率越低,但在880 kPa~2,400 kPa 范围内压力对流程回收率影响较小,流程回收率均在98%以上。从图7和图8可以发现,当一级和二级膜分离器膜前压力分别升高到2,300 kPa 和2,100 kPa 后,膜面积、渗透侧流量及回收率变化幅度较小。因此,综合考虑上述影响因素,确定流程中一级膜分离膜前压力为2,300 kPa,二级膜分离膜前压力为2,100 kPa 是合适的膜前压力。

图7 膜前压力对一级膜分离过程的影响

图8 膜前压力对二级膜分离过程的影响

2.3 膜前深冷温度对膜分离过程的影响

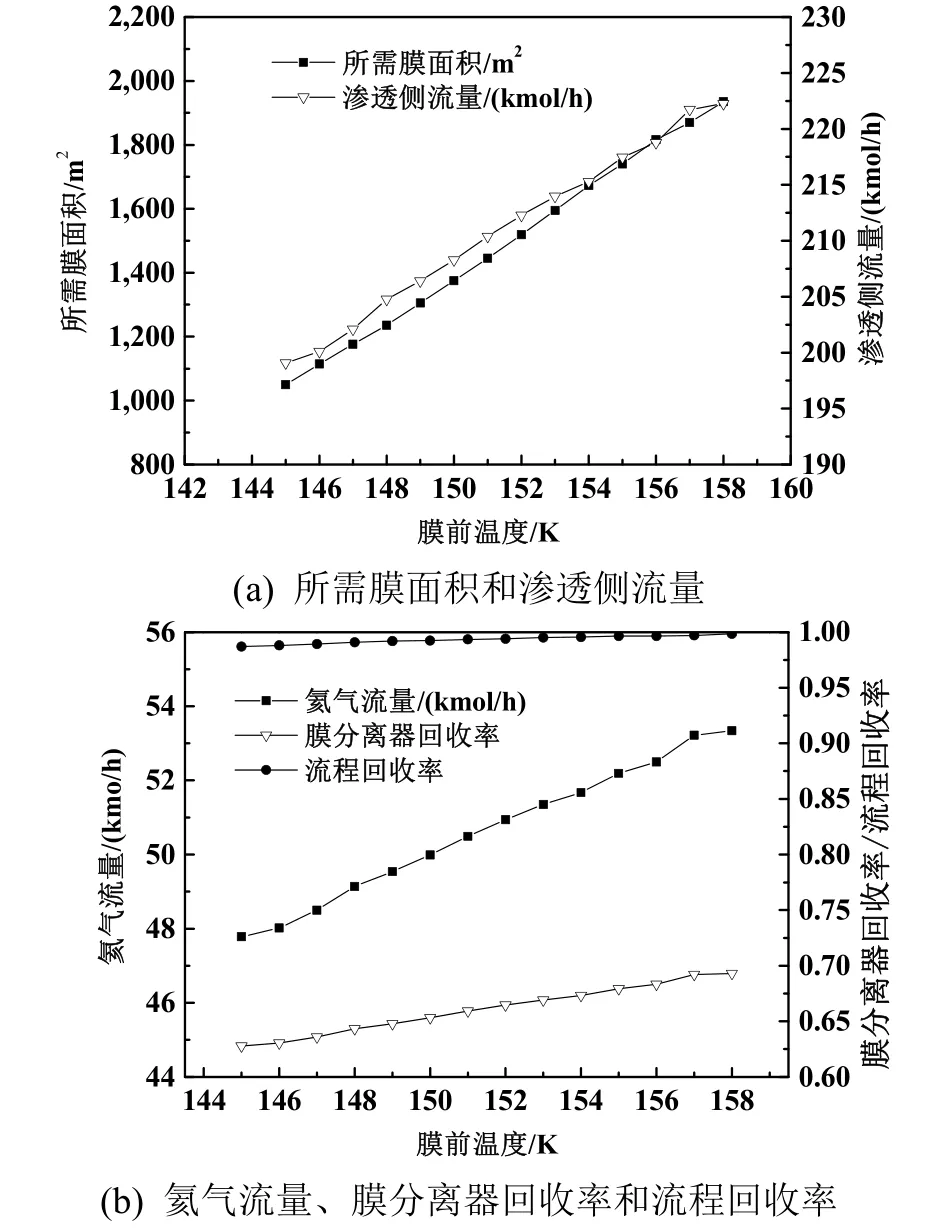

模拟流程中设定了预冷机组和液氮冷箱用于对原料气中杂质气体进行部分冷凝液化,以实现初步分离,冷凝完成的气体再经过膜分离器进行提纯。深冷温度对冷凝后的不凝性气体流量有较大影响,同时对不凝性气体的含量也有一定的影响。图9和图10讨论了膜前深冷温度对膜分离过程的影响,研究过程中固定一级膜分离渗透侧和二级膜分离渗透侧组分浓度保持不变,一级膜分离过程控制压力为 2,300 kPa,二级膜分离过程控制压力为2,100 kPa。考虑到气体经过预冷机组时的压力为3,390 kPa,甲烷含量是43.1%,甲烷分压力所对应的沸点为158 K,再综合考虑制冷机组的制冷温度为143 K 和换热温差为2 K,研究深冷温度对一级膜分离的影响,选取温度范围为145 K~158 K。同理,考虑原料气中氮气分压力所对应的沸点、液氮冷箱的温度及温差,研究深冷温度对二级膜分离的影响,选取温度范围为80 K~115 K。

图9 膜前深冷温度对一级膜分离过程的影响

由图9可见,随着膜前深冷温度的升高,一级膜分离所需要的膜面积、渗透侧流量、膜分离器回收率和氦气流量呈现上升的趋势。这是因为温度越低,越有利于得到高浓度低流量的不凝气;温度升高,不凝气流量增加,所需要的膜面积、渗透侧流量和氦气流量随之增加。从图10中可以看出,膜前深冷温度对二级膜分离过程的影响呈现出与一级膜分离过程不同的变化规律。随着膜前深冷温度的升高,渗透侧流量先增加后减少,渗透侧流量的变化也使得氦气流量和膜分离器回收率出现相同的变化趋势。原因是温度升高,不凝性气体流量增大,不凝气中氦气浓度降低,而浓度降低到68%时,由于PI 膜的高选择性使得渗透侧流量开始减少,造成渗透侧氦气流量和膜回收率降低。综上所述,可以确定一级膜分离膜前温度为147 K,二级膜分离膜前温度为100 K。

图10 膜前深冷温度对二级膜分离过程的影响

3 结论

本文基于深冷和膜分离联合的方法建立了二氧化碳气田提氦过程的模拟流程,并通过HYSYS软件进行了模拟研究,探讨了温度和压力对膜分离过程的影响,得出如下结论。

1)膜前与膜后压力比越高,膜面积越小,考虑到流程的经济效益,控制压力比为8~12。

2)膜前压力越高,氦气流量和流程回收率越高,膜前温度越高,膜面积越大,一级膜分离氦气流量和膜回收率越高,二级膜分离氦气流量和膜回收率先增加后减少。

3)综合考虑经济效益和提氦效果,流程中的一级膜分离膜前压力和二级膜分离膜前压力分别确定为2,300 kPa 和2,100 kPa,一级膜分离膜前深冷温度和二级膜分离膜前深冷温度分别确定为147 K 和100 K。

4)本文验证了深冷和膜分离法联合用于二氧化碳气田提氦的可行性,一级膜分离后氦气含量提高至25%,二级膜分离后氦气含量在96%以上,流程回收率在98%以上。

5)膜分离过程中的膜前温度和压力对膜分离过程有显著影响,同时也影响氦气产量和回收率,模拟分析结果为实际生产中的提氦工艺提供了很好的科学依据。