CFB炉内脱硫系统改造及自动优化控制

2018-04-16王建

王 建

(淮南矿业集团发电有限责任公司新庄孜电厂, 安徽 淮南 232072)

1 炉内脱硫系统情况介绍

淮南矿业集团新庄孜综合利用自备电厂采用哈尔滨锅炉厂生产的循环流化床锅炉(HG- 478/14.1-L.MN33)。锅炉主要由炉膛、高温绝热分离器、自平衡“U”形阀和尾部对流烟道组成。燃烧室发受热面采用膜式水冷壁,水循环采用单汽包、自然循环、单段蒸发系统。采用水冷布风板,大直径钟罩式风帽,四台给煤机炉前给煤。锅炉脱硫系统是通过石灰石仓储料、石灰石给料机给料、通过压缩空气经管道吹送至炉内参与燃烧进行脱硫的方式。通过近几年运行,在实际运行过程中经常出现石灰石管道堵塞、石灰石给料机及出料阀经常卡涩等问题,影响正常脱硫效果。特别是机组投入AGC运行方式后,对石灰石给料调整要求较高,通过石灰石给料机调速给料的方式无法满足自动调整的要求,造成污染物排放波动频繁,现场调整控制十分困难,需对此进行改造。

2 脱硫系统石灰石输灰管改造

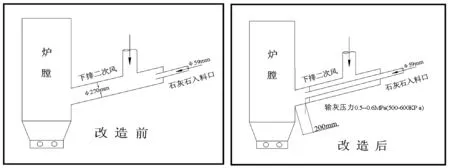

电厂锅炉脱硫系统的输送管道频发堵管及旋转给料阀下料不畅等情况,严重影响了锅炉的脱硫效率,造成了SO2浓度高且难以控制,石灰石输送管道是与锅炉后墙二次风管相接,通过二次风管进入炉膛。上层2根,下层2根,其中下层的2根二次风管在炉膛密相区贴近料层处。锅炉在运行中如提高负荷、床压或是料层增厚都有可能造成石灰石输送管道出口处(即下排二次风出口)阻力增大,继而堵管。而石灰石管道在进入二次风管后的扩容更是增大了这种情况的发生概率,因此制定了延长输灰管的改造方案。如图1所示。

图1 延长输灰管改造方案示意图

通过以上改造的实施,消除了石灰石输送管道因风阻而造成的於堵现象,实现了锅炉脱硫系统的连续稳定运行。

3 石灰石脱硫系统输送气源改造

锅炉炉膛密相区属正压,燃烧过程剧烈,对石灰石输送管形成较大的流动阻力,抑制了石灰石粉的输送速度和流量,造成石灰石粉在炉膛与燃料混合反应不稳定,进而出现於堵、断料导致脱硫系统不能正常运行。结合石灰石进气流量孔板截面在进气管直径为50mm的管径时应将开孔直径维持在20mm~25mm之间的设计要求。对其进行扩孔处理,实现了给料正常。

4 自动控制存在的难点

(1)在锅炉未加入脱销装置的前提下,SO2与NOX浓度存在此消彼长的关系,石灰石给料量的控制需要兼顾SO2与NOX含量均不超标;

(2)AGC投运后,给煤量实时在变化;

(3)烟气分析仪隔断时间存在吹扫和校准,导致SO2和NOX采样值失真;

(4)CFB几种煤配煤掺烧,煤质中硫份存在变化;

(5)SO2/NOX浓度的响应对于石灰石给料存在较大的延迟,待SO2含量出现快速上升再给石灰石容易给料过量,同时可能NOX含量超标。

4.1 控制策略

采用PID+前馈的控制策略。PID调节器的设定值为二氧化硫含量,测量值为二氧化硫实时值。

常见的石灰石控制SO2策略,提到了硫钙比概念,但是硫钙比化验数据采集周期较长,同时掺烧的煤质存在一定的波动,在控制策略中具体实现较为困难。

在控制系统中,相对于硫钙比,可采用石灰石给料量与给煤量的实时值进行代替。DCS中可计算一段时间,如一小时内,石灰石给料与给煤量的比值,再乘以当前的实时给煤量,作为当前石灰石给料量的基准值。当CEMS处于吹扫或者校准状态时,选用该基准值作为当前石灰石自动调节的指令;当CEMS吹扫或者校准状态结束时,将该基准值作为PID调节的前馈量,在该基准值的基础上,结合PID算法的反馈调节,将SO2与设定值的偏差信号经过PID运算后对该基准值进行修正,考虑到电厂当前没有上脱硝系统,只有石灰石给料脱硫方式,而NOX与SO2存在“跷跷板”的关系,将NOX含量对石灰石自动调节进行修正,NOX含量增加时,适当减小石灰石给料,形成最终的石灰石自动调节的指令。

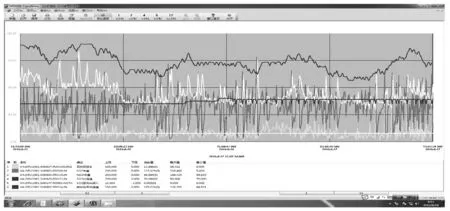

4.2 控制效果

电厂#2机组连续运行48小时,如图2所示石灰石自动一直处于投运状态。实际功率(紫色曲线)变化范围为[88MW,135MW],二氧化硫(红色曲线)瞬时值最大为161,氮氧化物(黄色曲线)瞬时值最大为180,均在200以内。同时各时间段二氧化硫和氮氧化物的平均值均在100以内,满足环保电价要求。

图2

从图2看,NOX含量较SO2含量稍有偏高,尤其是高负荷段比较明显,考虑到SO2和NOX的“跷跷板”关系,可再次进行优化。具体思路:将SO2设定值适当抬高,同时当SO2含量高于某门槛数值时快速自动拉低SO2设定值,确保在机组不同的负荷段([85,135]MW),SO2和NOX的瞬时值均低于120,平均值均低于100,满足了当地环保考核和环保电价的要求。

再次优化前后的48小时对比效果如图3所示:左侧12小时SO2定值没有提高,高负荷段NOX含量偏高,后续逐渐将SO2设定值抬高,同时当SO2含量增大到门槛范围时自动降低SO2设定值,通过反馈调节,适当加大石灰石给料量,防止SO2后续进一步快速升高。经过再次优化,SO2和NOX的数值波动范围均有所降低。

图3

5 总结

通过对循环流化床锅炉炉内脱硫系统的分步改造,实现了自动方式的优化控制,降低了运行人员对环保参数操作控制的劳动强度,降低了钙硫比及石灰石用量,增强了锅炉运行的稳定性。

参考文献:

[1] 岑可法,等.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998.

[2] 孔艳丽,周永刚,赵虹.不同水分、压力对原煤颗粒体系流动特性的影响[J].煤炭学报, 2012(S2).

[3] 包绍麟,吕清刚,等.220t/h循环流化床锅炉热力性能分析[J].锅炉技术,2006,37(5):32-35.